逻辑设计法是根据机床生产工艺的要求,利用逻辑代数来分析、化简、设计线路的方法。这种设计方法是将机床控制线路中的继电器、接触器线圈的通、断,触点的断开、闭合等看成逻辑变量,并根据机床控制要求将它们之间的关系用逻辑函数关系式来表达,然后再运用逻辑函数基本公式和运算规律进行简化,根据最简式画出相应的机床电路结构图,最后再作进一步的检查和完善,即能获得需要的控制线路。

逻辑设计法较为科学,能够确定实现一个机床控制线路所必需的最少中间记忆元件(中间继电器)的数目,以达到使逻辑电路最简单的目的,设计的线路比较简化、合理。但是当设计的机床控制系统比较复杂时,这种方法就显得十分繁琐,工作量也大。因此,如果将一个较大的、功能较为复杂的机床控制系统分成若干个互相联系的控制单元,用逻辑设计方法先完成每个单元控制线路的设计,然后再用经验设计方法把这些单元电路组合起来,各取所长,也是一种简捷的设计方法。

逻辑设计法可以使线路简化,充分利用电气元件来得到较合理的线路。对复杂线路的设计,特别是数控生产自动线、组合机床等控制线路的设计,采用逻辑设计法比经验设计法更为方便、合理。

1.逻辑代数基础

(1)逻辑变量 在逻辑代数中,将具有两种互为对立的工作状态的物理量称为逻辑变量。如作为电气控制的继电器、接触器等电器元件线圈的通电与失电,触点的断开与闭合等,这里线圈和触点都相当于一个逻辑变量,其对立的两种工作状态可采用逻辑“1”和逻辑“0”表示。而且逻辑代数规定,应明确逻辑“1”和逻辑“0”所代表的物理意义。因此,在继电接触式电气控制线路中明确规定:

1)电器元件的线圈通电为“1”状态,线圈失电为“0”状态。

2)触点闭合为“1”状态,触点断开为“0”状态。

3)主令元件,如按钮、主令控制器、行程开关等,触点闭合为“1”状态,触点断开为“0”状态。

4)电器元件K1、K2、…的动合触点分别用K1、K2、…表示;动断触点则分别用 、

、 、…表示。

、…表示。

(2)逻辑函数 在“继电器-接触器”控制线路中,把表示触点状态的逻辑变量称为输入逻辑变量;把表示继电器、接触器线圈等受控元件的逻辑变量称为输出逻辑变量;输出逻辑变量与输入逻辑变量之间所满足的相互关系称为逻辑函数关系,简称为逻辑关系。

2.逻辑代数的运算法则

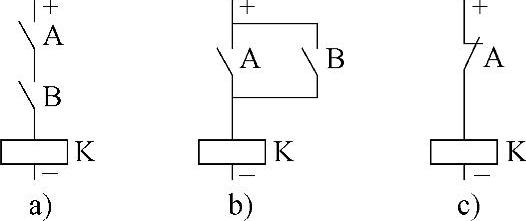

(1)逻辑与——触点串联 能够实现逻辑与运算的电路如图6-13a所示。逻辑表达式为:K=A·B(“·”为逻辑与运算符号)。其表达的含义为:只有当触点A与B都闭合时,线圈K才得电。

(2)逻辑或——触点并联 能够实现逻辑或运算的电路如图6-13b所示。逻辑表达式为:K=A+B(“+”为逻辑或运算符号)。其表达的含义为:触点A或B中只要有一个闭合时,线圈K就可以得电。

图6-13 逻辑电路图

(3)逻辑非——触点取反(动断触点)能够实现逻辑非运算的电路如图6-13c所示。逻辑表达式为:K=A。其表达的含义为:触点A断开,则线圈K通电。

3.逻辑代数的基本定理

1)交换律:A·B=B·A;A+B=B+A。

2)结合律:A·(B·C)=(A·B)·C;A+(B+C)=(A+B)+C。

3)分配律:A·(B+C)=A·B+A·C;A+(B·C)=(A+B)·(A+C)。

4)重叠律:A·A=A;A+A=A。

5)吸收律:A+A·B=A;A·(A+B)=A;A+A·B=A+B。

6)非非律: 。

。

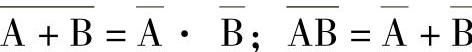

7)反演律: 。

。

4.逻辑代数的化简

一般说来,从满足机床设备的工艺要求出发而列写的原始逻辑表达式往往都较为繁琐,涉及的变量较多,据此做出的电气控制线路图也较为繁琐。因此,在保证逻辑功能(生产工艺要求)不变的前提下,可以用逻辑代数的定理和法则将原始的逻辑表达式进行化简,以得到较为简化的电气控制线路图。化简时经常用到的常量和变量的关系为

A+0=A;A·0=0;A+1=1;A·1=A;A+A=1;A·A=0

化简时经常用到的方法有:

(1)合并项法 利用 =A,将两项合为一项。例如ABC+

=A,将两项合为一项。例如ABC+ =AB。

=AB。

(2)吸收法 利用A+AB=A,消去多余的因子。例如B+ABCDEF=B。

(3)消去法 利用A+ =A+B,消去多余的因子。例如

=A+B,消去多余的因子。例如 +AB+EFD=

+AB+EFD= +B+EFD

+B+EFD

(4)配项法 利用逻辑表达式乘以一个“1”和加上一个“0”其逻辑功能不变来进行化简,即利用A+ =1和A·

=1和A· =0来配项。(https://www.xing528.com)

=0来配项。(https://www.xing528.com)

5.继电接触器开关的逻辑函数

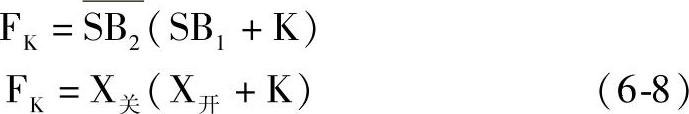

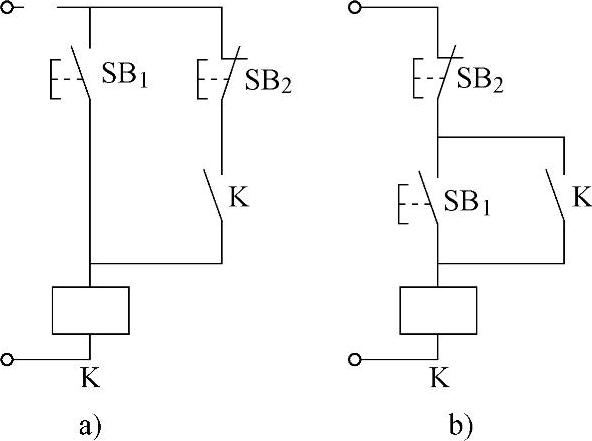

继电接触器开关的逻辑电路,是以检测信号、主令信号、中间单元及输出逻辑变量的反馈触点作为输入变量,以执行元件作为输出变量而构成的电路。下面将通过两个简单的线路说明组成继电接触器开关的逻辑函数的规律,图6-14为启、停自锁电路。

对于图6-14a,其逻辑函数为

其一般形式为

对于图6-14b,其逻辑函数为

其一般形式为

图6-14 启、停自锁电路

式(6-7)和式(6-8)中的X开代表开启信号,X关代表关闭信号。

实际启动、停止、自锁的线路,一般都有许多联锁条件,即控制一个线圈通、断电的条件往往都不止一个。对开启信号,当开启信号不只有一个主令信号,还必须具有其他条件才能开启时,则开启主令信号用X开主表示,其他条件称为开启约束信号,用X开约表示。可见,只有当条件都具备时,开启信号才能开启,则X开主与X开约是逻辑与的关系,用X开主、X开约去代替式(6-7)、式(6-8)中的X开。

当关断信号不只有一个主令信号,还必须具有其他条件才能关断时,则关断主令信号用X关主表示,其他条件称关断约束信号,用X关约表示。可见,只有当信号全为“0”时,信号才能关断,则X关主与X关约是逻辑或的关系,用X关主、X关约去代替式(6-7)、式(6-8)中的X关。

因此,启动、停止、自锁线路的扩展公式为

6.逻辑设计法的基本步骤

电气控制线路的组成一般有输入电路、输出电路和执行元件等。输入电路主要由主令元件、检测元件组成。主令元件包含手动按钮、开关、主令控制器等。其功能是实现开机、停机及发生紧急情况下的停机等控制。这里,主令元件发出的信号称为主令信号。检测元件包含行程开关、压力继电器、速度继电器等各种继电器元件,其功能是检测物理量,作为程序自动切换时的控制信号,即检测信号。主令信号、检测信号、中间元件发出的信号、输出变量反馈的信号组成控制线路的输入信号。输出电路由中间记忆元件和执行元件组成。中间记忆元件即继电器,其基本功能是记忆输入信号的变化,使得按顺序变化的状态(以下称为程序)两两相区分。

执行元件分为有记忆功能的和无记忆功能的两种。有记忆功能的执行元件有继电器、接触器。无记忆功能的执行元件有电磁阀、电磁铁等。执行元件的基本功能是驱动机床设备的运动部件满足生产工艺要求。

逻辑设计法的基本步骤如下:

1)充分研究机床加工工艺过程,按机床生产工艺要求,绘出工作循环图或工作示意图。

2)确定执行元件和检测元件,按工作循环图绘出执行元件的动作节拍表和检测元件状态表。

执行元件的动作节拍表由生产工艺要求决定,是预先提供的。执行元件动作节拍表实际上表明继电器、接触器等电器线圈在各程序中的通电、断电情况。

检测元件状态表根据各程序中检测元件状态变化编写。

3)根据主令元件和检测元件状态表写出各程序的特征数,确定待相区分组,增设必要的中间记忆元件,使待相区分组的所有程序区分开。

程序特征数,即由对应程序中所有主令元件和检测元件的状态构成的二进制数码的组合数。例如,当一个程序有两个检测元件时,根据状态取值的不同,则该程序可能有四个不同的特征数。

当两个程序中不存在相同的特征数时,这两个程序是相区分的;否则,是不相区分的。将具有相同特征数的程序归为一组,称为待相区分组。

根据待相区分组可设置必要的中间记忆元件,通过中间记忆元件的不同状态将各待相区分组区分开。

4)列写中间记忆元件和执行元件的逻辑函数式。

5)根据逻辑函数式建立电气控制线路图。

6)进一步检查、化简、完善电路,增加必要的联锁、保护等辅助环节,检查电路是否符合原控制要求,有无寄生回路,是否存在触点竞争等现象。

进一步完善电路,完成以上6步,就可得到一张完整的机床控制原理图。

使用逻辑设计法能够加深对电路的分析与理解,有助于弄清机床电气控制系统中输入与输出的作用与相互关系,认识继电接触器控制线路设计的实质,对学用PLC打下良好的基础。对于具体的设计方法,限于篇幅,本书不做深入介绍,感兴趣的读者可参阅有关参考书。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。