所谓经验设计法,就是根据机床生产工艺要求直接设计出控制线路。在具体的设计过程中常有两种做法:一种是根据机床的工艺要求,适当选用现有的典型电气控制环节,将它们有机地组合起来,综合成所需要的控制线路;另一种是根据机床工艺要求自行设计,随时增加所需的电气元件和触点,以满足给定的工作条件。

1.经验设计法的基本步骤

一般的机床电气控制电路设计包括主电路和辅助电路等的设计

(1)主电路设计 主要考虑机床电动机的启动、点动、正反转、制动及多速电动机的调速、短路、过载、欠电压等各种保护环节以及联锁、照明和信号等环节。

(2)辅助电路设计 主要考虑如何满足电动机的各种运转功能及生产工艺要求。设计步骤是根据机床对电气控制电路的要求,首先设计出各个独立环节的控制电路,然后再根据各个控制环节之间的相互依赖和制约关系,进一步拟定联锁、互锁及保护控制等辅助电路的设计,最后再考虑根据线路的简单、经济和安全、可靠等原则,修改线路。

(3)反复审核电路是否满足设计原则 在条件允许的情况下,进行模拟试验,逐步完善整个机床电气控制电路的设计,直至电路动作准确无误。

2.经验设计法的特点

1)易于掌握,使用很广,但一般不容易获得最佳设计方案。

2)要求设计者具有一定的实际经验,在设计过程中往往会因考虑不周发生差错,影响电路的可靠性。

3)当线路达不到要求时,多用增加触点或电器数量的方法来加以解决,所以设计出的电路常常不是最简单经济的。

4)需要反复修改草图,一般需要进行模拟试验,设计速度慢。

3.经验设计法举例

下面以设计龙门刨床横梁升降控制线路为例来说明经验设计法。

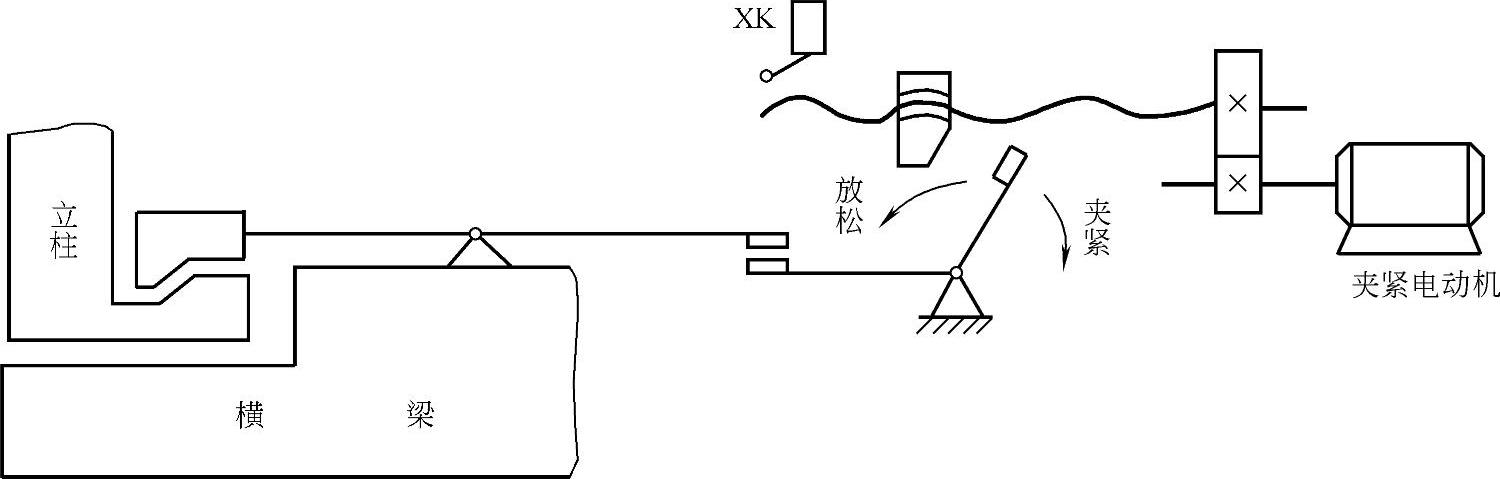

龙门刨床(或立车)上装有横梁机构,刀架装在横梁上,随着加工工件大小不同,横梁机构需要沿立柱上下移动,在加工过程中,横梁又需要保证夹紧在立柱上不松动。横梁的上升与下降由横梁升降电动机来驱动,横梁的夹紧与放松由横梁夹紧放松电动机来驱动。横梁升降电动机装在龙门顶上,通过蜗杆传动,使立柱上的丝杠转动,通过螺母使横梁上下移动。横梁夹紧电动机通过减速机构传动夹紧螺杆,通过杠杆作用使压块夹紧或放松。龙门刨床横梁夹紧放松示意图如图6-10所示。

图6-10 龙门刨床横梁夹紧放松示意图

龙门刨床横梁机构对电气控制系统的工艺要求如下:

1)刀架装在横梁上,要求横梁能沿立柱做上升、下降的调整移动。

2)在加工过程中,横梁必须紧紧地夹在立柱上,不许松动。夹紧机构能实现横梁的夹紧和放松。

3)在动作配合上,横梁夹紧与横梁移动之间必须有一定的操作程序,具体如下:

①按动向上或向下移动按钮后,首先使夹紧机构自动放松。

②横梁放松后,自动转换成向上或向下移动。

③移动到所需要的位量后,松开按钮,横梁自动夹紧。

④夹紧后夹紧电动机自动停止运动。

4)横梁在上升与下降时,应有上下行程的限位保护。

5)正反向运动之间,以及横梁夹紧与移动之间要有必要的联锁。

在了解清楚龙门刨床横梁机构上述生产工艺要求之后,就可以进行控制线路的设计了。

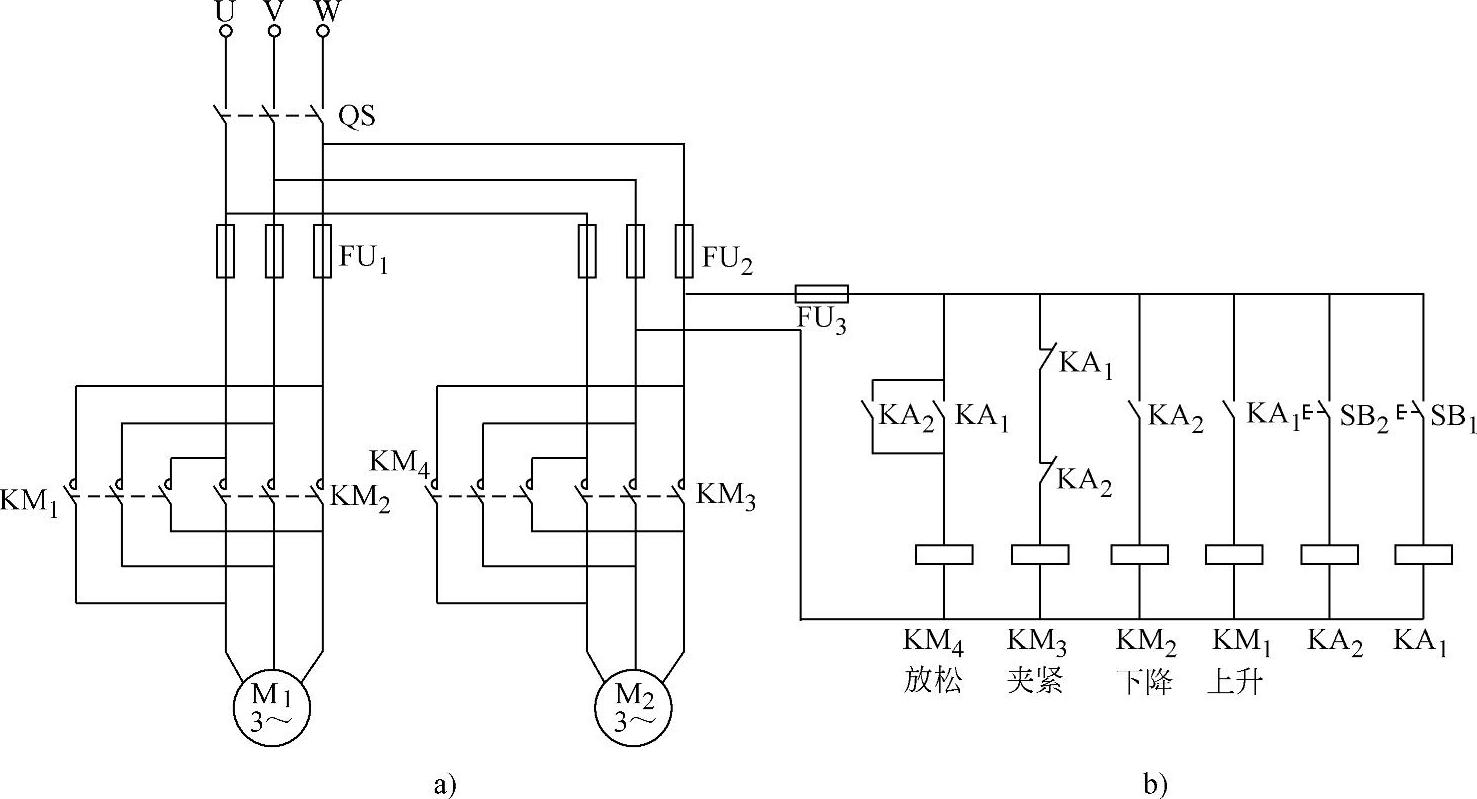

(1)设计主电路 根据横梁能上下移动和能夹紧放松的工艺要求,需要用两台电动机来驱动,且电动机能实现正反向运转。因此采用4个接触器KM1、KM2和KM3、KM4,分别控制升降电动机M1和夹紧放松电动机M2的正反转,如图6-11a所示。因而,主电路就是控制两台电动机正反转的电路。(https://www.xing528.com)

图6-11 龙门刨床横梁控制电路

a)横梁控制的主电路 b)横梁控制的辅助电路

(2)设计基本控制电路 由于横梁的升降和夹紧放松均为调整运动,故都采用点动控制。采用两个点动按钮分别控制升降和夹紧放松运动,仅靠两个点动按钮控制4个接触器线圈是不够的,需要增加两个中间继电器KA1和KA2。根据工艺要求可设计出如图6-11b所示的草图。

经仔细分析可知,该线路存在问题如下:

1)按动上升点动按钮SB1后,接触器KM1和KM4同时得电吸合,横梁的上升与放松同时运行,按动下降点动按钮SB2,也出现类似情况,不满足“夹紧机构先放松,横梁后移动”的工艺要求。

2)放松线圈KM1一直通电,使夹紧机构持续放松,没有设置检测元件检查横梁放松的程度。

3)松开按钮SB1,横梁不再上升,横梁夹紧线圈得电吸合,横梁持续夹紧,不能自动停止。

根据以上问题,需要恰当地选择控制过程中的变化参量,实现上述自动控制要求。

(3)选择控制参量,确定控制原则

1)反映横梁放松程度的参量。可以采用行程开关SQ1检测放松程度,如图6-12所示。当横梁放松到一定程度时,其压块压动SQ1,使常闭触点SQ1断开,表示已经放松,接触器KM4线圈失电;同时,常开触点SQ1闭合,使上升或下降接触器KM1或KM2通电,横梁向上或向下移动。

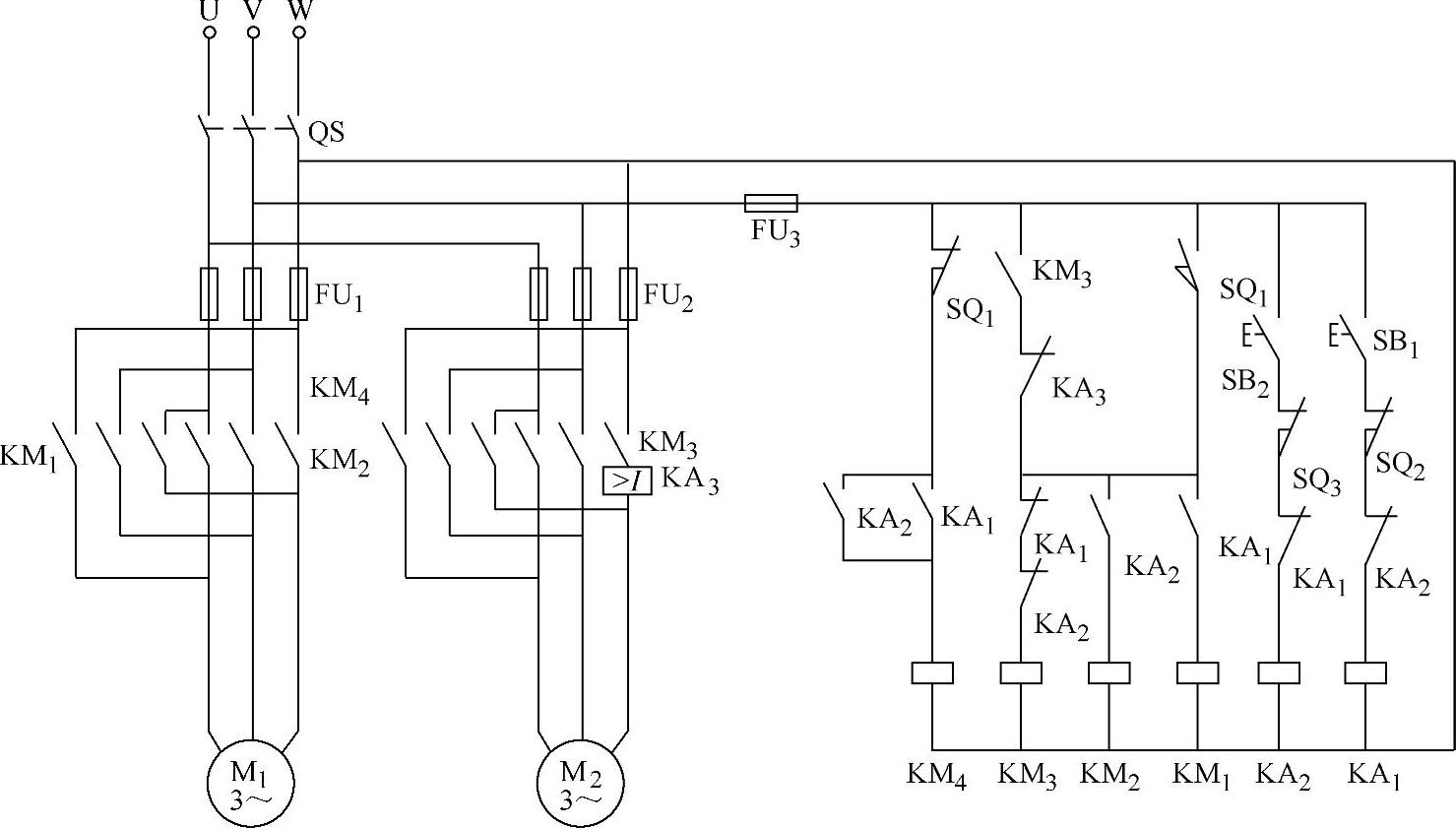

2)反映横梁夹紧程度的参量。包括时间参量、行程参量和反映夹紧力的电流量。若用时间参量,不易调整准确度;若用行程参量,当夹紧机构磨损后,测量也不准确。这里选用反映夹紧力的电流参量是适宜的,夹紧力大,电流也大,故可以借助过电流继电器来检测夹紧程度。如图6-12中,在夹紧电动机M2夹紧方向的主电路中串联过电流继电器KA3,将其动作电流整定在额定电流的两倍左右。过电流继电器KA3的常闭触点串接在接触器KM3电路中。当夹紧横梁时,夹紧电动机M2的电流逐渐增大,当超过过电流继电器整定值时,KA3的常闭触点断开,KM3线圈失电,自动停止夹紧电动机的工作。

图6-12 完整的控制线路图

3)设计联锁保护环节。采用行程开关SQ2和SQ3分别实现横梁上、下行程的限位保护。图6-12为修改过的完整控制线路图。其中:

①采用熔断器FU1~FU3作短路保护。

②行程开关SQ1不仅反映了放松信号,而且还起到了横梁移动和横梁夹紧之间的联锁作用。

③中间继电器KA1、KA2的常闭触点用于实现横梁移动电动机和夹紧电动机正反向运动的联锁保护。

4)线路的完善和校核。控制线路设计完毕后,往往还有不合理的地方,或者还有需要进一步简化或优化之处,应认真仔细地校核。对图6-12所示线路审核是对照生产机械工艺要求,反复分析所设计线路是否能逐条实现,是否会出现误动作,是否保证了设备和人身安全,是否还要进一步简化以减少触点或节省连线等。

下面分四个阶段对横梁移动和夹紧放松进行分析。

①按下横梁上升点动按钮SB1,由于行程开关SQ1的常开触点没有压合,M1不工作;中间继电器KA1线圈得电、接触器KM4线圈得电,夹紧放松电动机M2放松。

②当横梁放松到一定程度时,夹紧装置将SQ1压下,夹紧放松电动机停止工作;SQ1常开触点闭合,驱动横梁在放松状态下向上移动。下降电动机工作将横梁压下,其常闭触点断开,接触器KM4线圈失电,KM1线圈得电,升降电动机M1启动。

③当横梁移动到所需位置时,松开上升点动按钮SB1,KA1线圈失电,KM1线圈失电使升降电动机M1停止工作;由于横梁处于放松状态,SQ1的常开触点一直闭合,KA1的常闭触点闭合,KM3线圈得电,使M2反向工作,从而进入夹紧阶段。

④夹紧电动机M2刚启动时,启动电流较大,过电流继电器KA3动作,但是由于SQ1的常开触点闭合,KM3线圈仍然得电;横梁继续夹紧,电流减小,过电流继电器KA3复位;在夹紧过程中,行程开关SQ1复位,为下次放松作准备。当夹紧到一定程度时,过电流继电器KA3的常闭触点断开,KM2线圈失电,切断夹紧放松电动机M2电源,整个上升过程到此结束。

横梁下降的工作过程与横梁上升操作过程类同。

以上分析初看无问题,但仔细分析第二阶段,即横梁上升或下降阶段,其条件是横梁必须放松到位。如果按下SB1后的时间很短,横梁放松还未到位就已松开按下的按钮,致使横梁既不能放松又不能进行夹紧,容易出现事故。改进的方法是将KM4的辅助触点并联在KM1、KM2两端,使横梁一旦放松,就必然继续工作至放松到位,然后可靠地进入夹紧阶段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。