1.控制要求

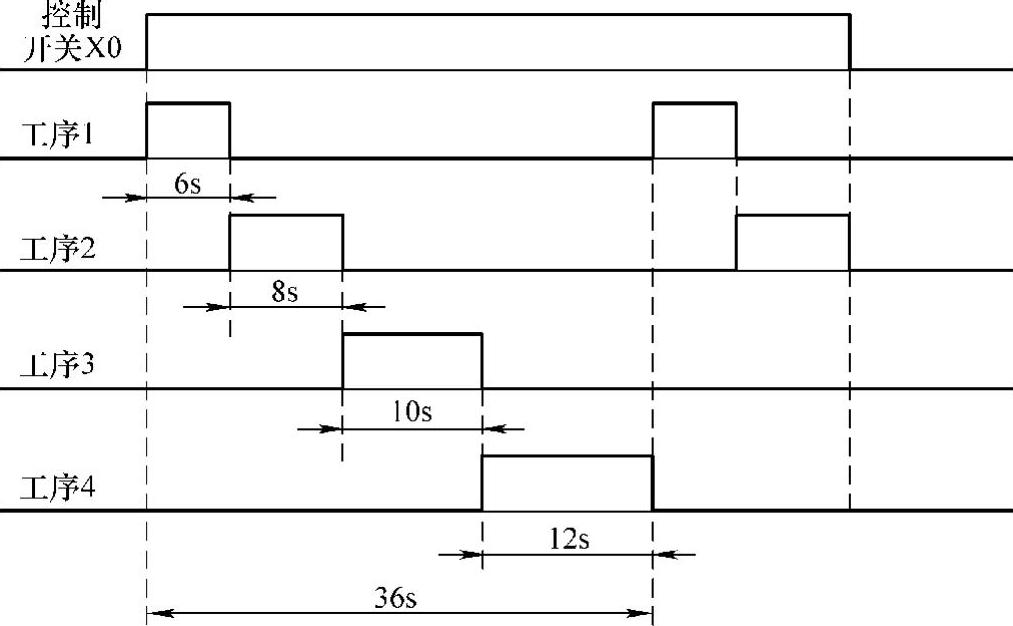

设某工件加工过程共需4道工序36s才能完成。工件加工过程的时序如图8-11所示。4道工序的加工设备分别由输出继电器Y0、Y1、Y2和Y3启动。当闭合运行控制开关X0后,输出继电器Y0接通,延时6s后,Y1接通,同时关断Y0;再延时8s后,Y2接通,同时关断Y1;又延时10s后,最后Y3接通,同时关断Y2;Y3接通并保持12s后,Y0又接通,同时Y3关断。可见该工件的加工控制是顺序控制,当第4道工序加工完毕后,又回到第一道工序重新执行,以后周而复始。这里X0为一自锁按钮,X0为ON时,起动并运行;X0为OFF时停机。

图8-11 某工件加工过程时序图

2.根据要求设计控制系统

(1)I/O点分配表(见表8-7)

表8-7 I/O点分配表

(2)控制梯形图

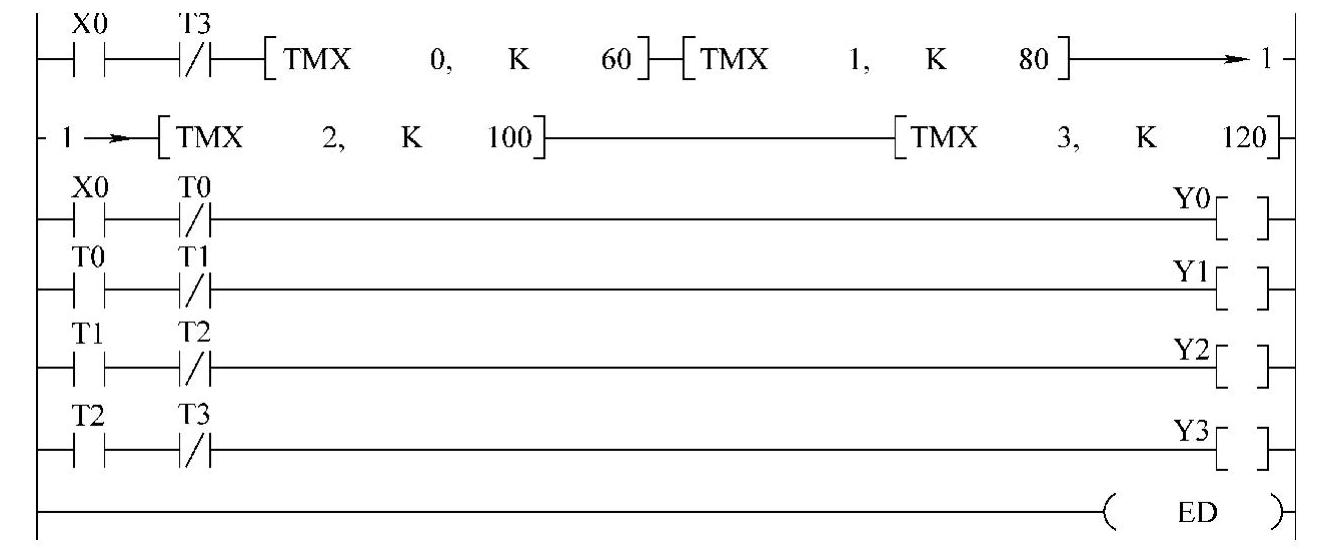

方法1:如图8-12所示,利用4个定时器的串联来实现4道工序的分级定时控制。一个循环内总的控制时间为6s+8s+10s+12s=36s。当X0闭合时,通过定时器的通断依次启动下一道工序同时关闭上一道工序,循环往复,直至X0断开,停止运行。

(https://www.xing528.com)

(https://www.xing528.com)

图8-12 梯形图

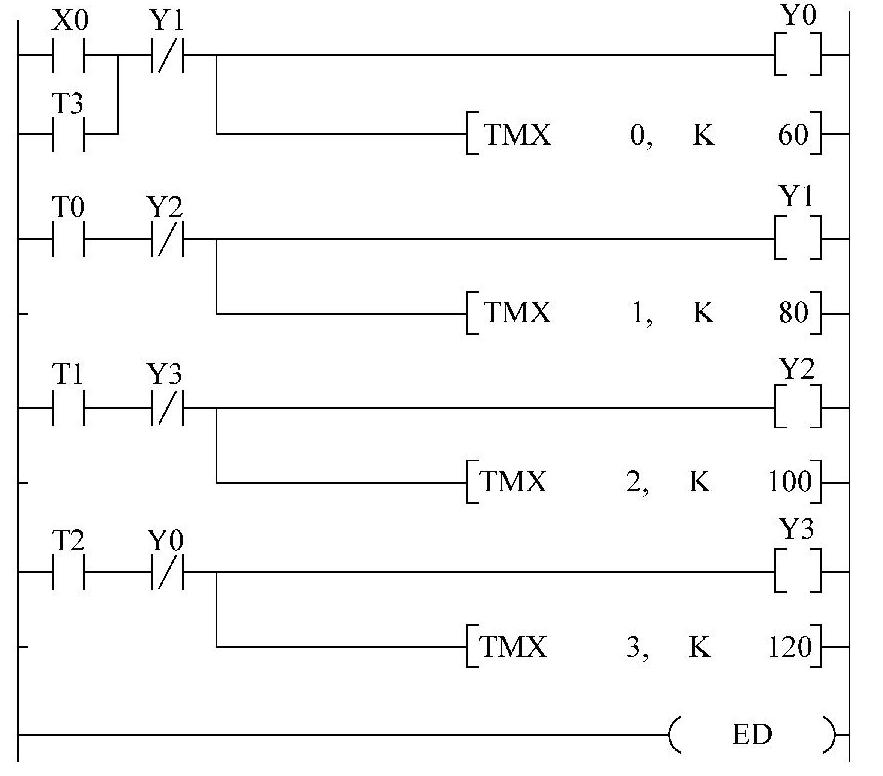

方法2:如图8-13所示,利用4个定时器实现4道工序分级定时控制另一种编程方法。

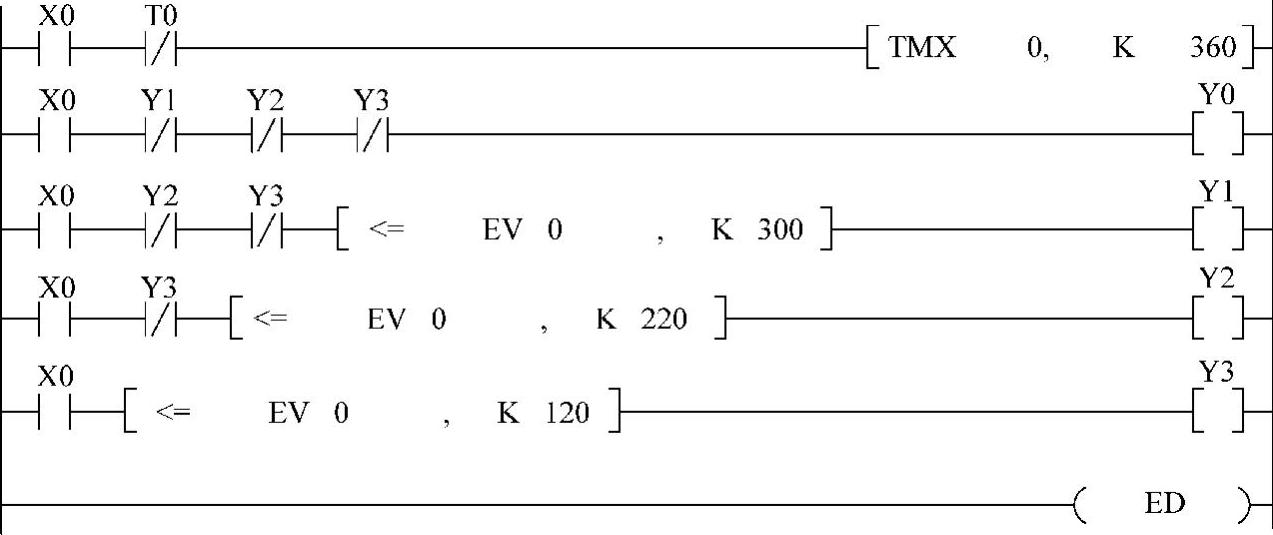

方法3:如图8-14所示,利用1个定时器结合比较指令实现的。用1个定时器设置全过程时间,并用3条比较指令来判断和启动各道工序。定时器的预定值为总加工时间36s(K360),当X0闭合后,Y0通电,进行第一道工序,6s后其经过值寄存器EV的值减为K300,Y1通电,启动第二道工序,同时停止第一道工序。依次类推。图中每个输出支路都串联了运行控制开关X0,以便随时停止每道工序的加工。

图8-13 梯形图

图8-14 梯形图

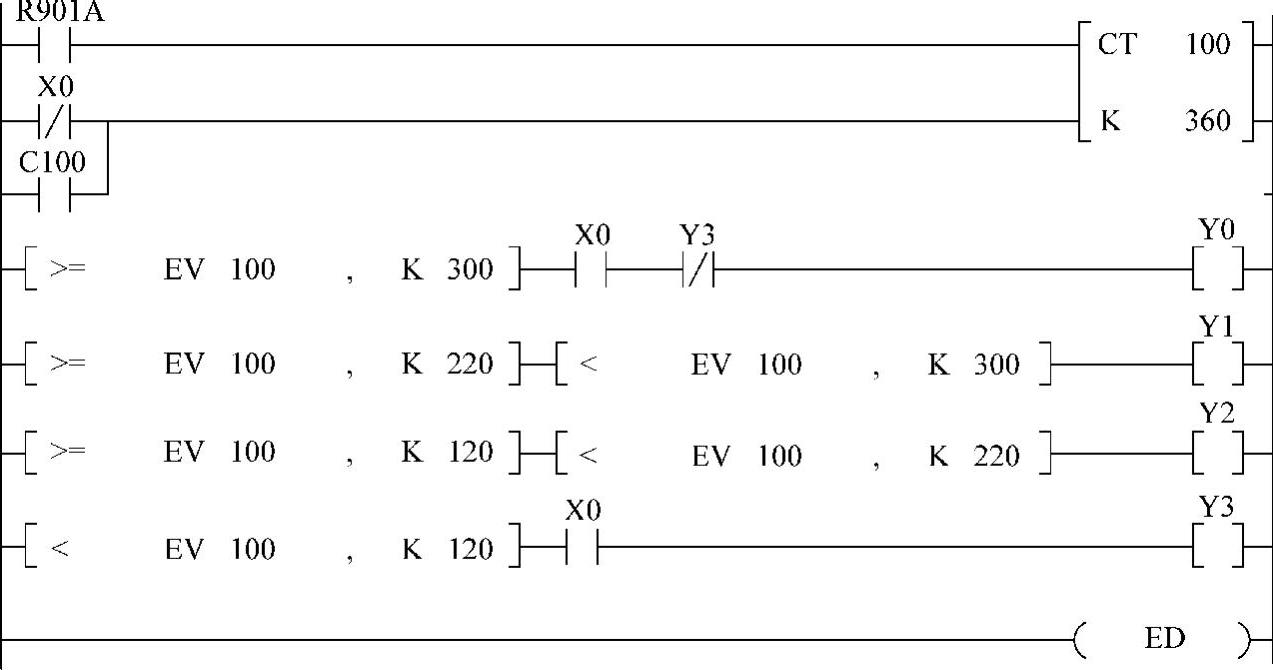

方法4:如图8-15所示,利用1个计数器结合比较指令实现的。不过使用计数器时必须结合时钟脉冲继电器,这里借助于0.1s时钟脉冲继电器进行定时控制,再结合比较指令,进行顺序和循环控制,以完成工件的加工。

图8-15 梯形图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。