1)圆柱压缩螺旋弹簧断裂宏观分析

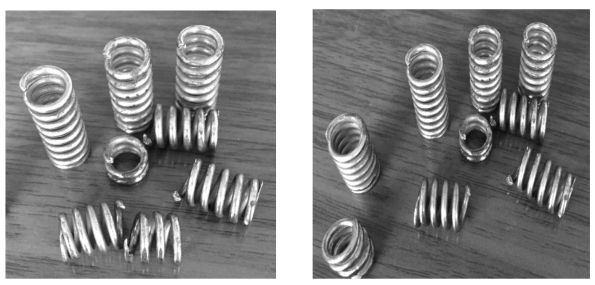

对公司提供的断裂簧进行编号后拍摄宏观照片,见图5-100~图5-102。

图5-100 圆柱压缩螺旋弹簧断裂照片

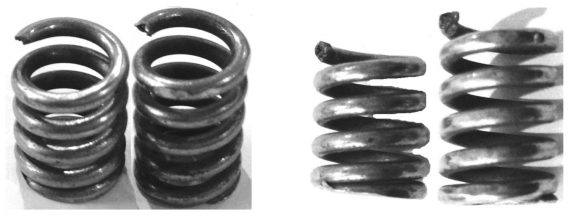

图5-101 断裂弹簧断口外观形貌照片

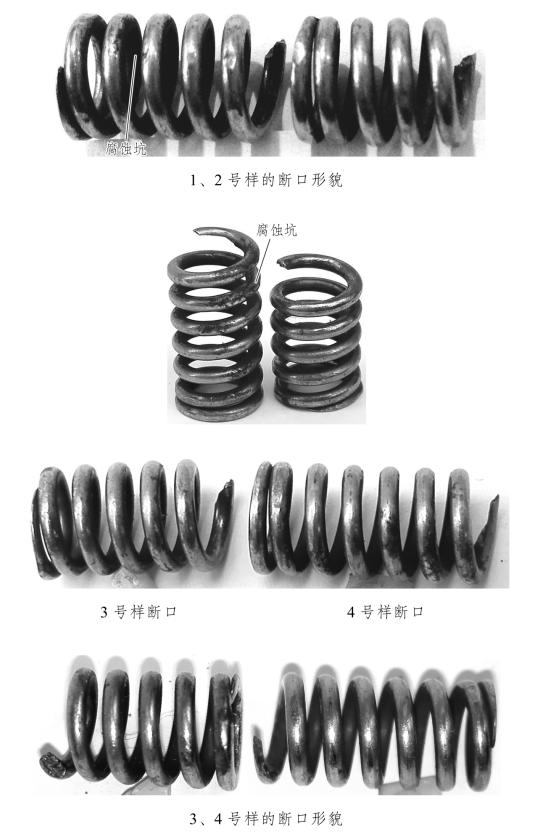

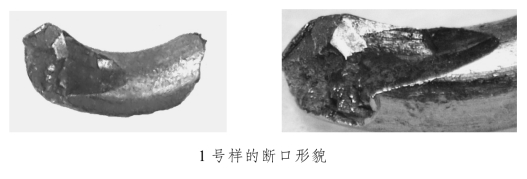

图5-102 断裂弹簧断口宏观形貌照片

从图5-100 和图5-101 中圆柱压缩螺旋弹簧断口外形可见:

(1)弹簧端部是经过端正头部平面处理,断裂位置基本均在距离平整端部2~3 圈位置。

(2)不同弹簧断口面与钢丝轴线夹角有所不同,有些成 45°夹角,也有些断口面与轴线的夹角接近90°。由于弹簧均是在剪切应力作用下断裂,所以45°断口形貌是合理的,其他形式的断口应该属于非正常断裂。

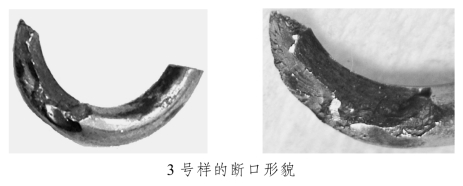

(3)3 号样品断口形貌非常特殊,断口沿钢丝纵向撕裂,显然属于非正常断裂。说明弹簧除受到剪切力作用外,还受到垂直于钢丝直径的应力作用。

(4)弹簧表面发生锈蚀,一些弹簧表面有明显的锈蚀坑,见图5-101。

(5)在断口隐约可见一些疲劳弧线,见图5-102。

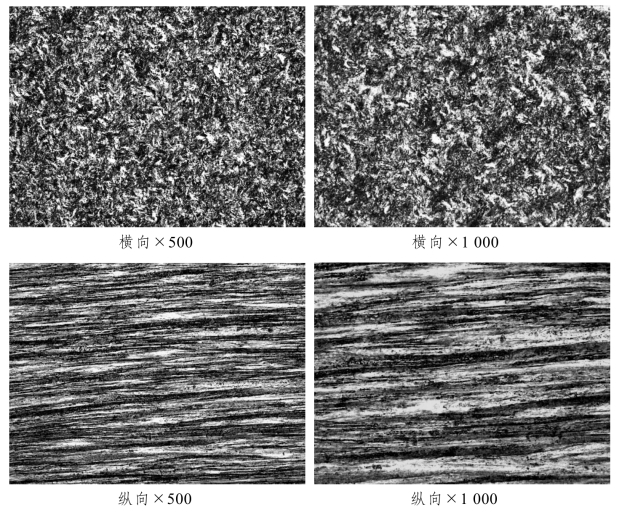

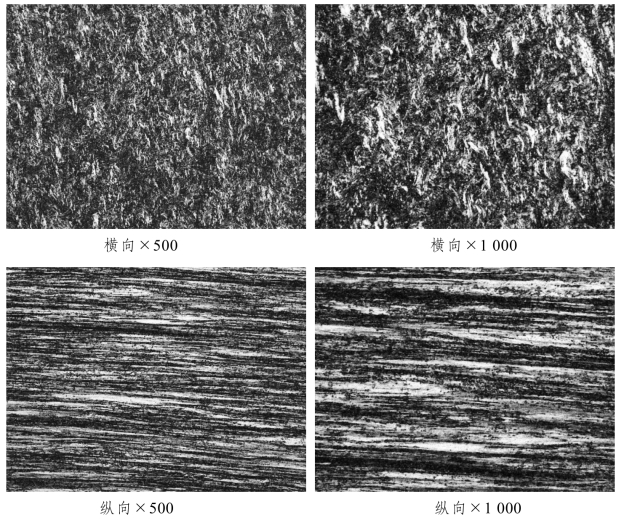

2)断裂圆柱压缩螺旋弹簧金相分析

在断裂圆柱压缩螺旋弹簧取样进行金相组织分析,结果见图5-103~图5-106。

图5-103 1 号样断裂圆柱压缩螺旋弹簧夹杂

图5-104 1 号样断裂圆柱压缩螺旋弹簧金相组织

图5-105 3 号样断裂圆柱压缩螺旋弹簧夹杂

图5-106 3 号样断裂圆柱压缩螺旋弹簧金相组织

由图5-103~图5-106 可见,钢中有氧化物夹杂和硅酸盐夹杂物,由于公司没有提供检测标准,难以判断材料是否合格。纵向金相呈现带状组织,分白区、黑区两种组织。横向金相呈现白区、黑区团絮状两种组织。由图可知材料是经过淬火+回火处理的,与公司提供信息吻合。

3)正火试验结果分析(https://www.xing528.com)

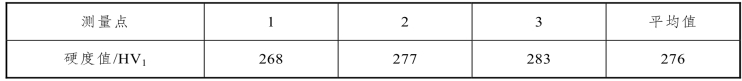

弹簧钢丝直径太小无法测定成分,采用正火方法,根据珠光体含量判断钢碳量。对3 号断裂圆柱压缩螺旋弹簧进行750 °C×5 min 正火处理,处理后的金相见图5-107。断裂圆柱压缩螺旋弹簧正火处理后的硬度值见表5-29。

图5-107 3 号样断裂圆柱压缩螺旋弹簧750 °C 退火处理后金相组织照片

表5-29 3 号750 °C×5 min 退火后显微硬度值(HV1.0)

根据金相组织与硬度测定结果可知,材料含碳量在0.7%左右,组织基本由珠光体(很少量铁素体)组成,与公司提供的信息钢丝采用70 钢制备相吻合。

4)断裂圆柱压缩螺旋弹簧硬度测试

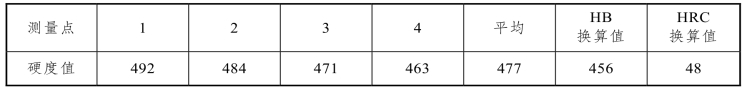

将断裂弹簧金相组织中不同区域进行硬度测试,结果见表5-30。

表5-30 1 号样品断裂弹簧金相组织汇总黑区、白区硬度值

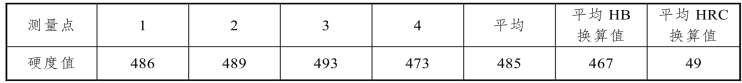

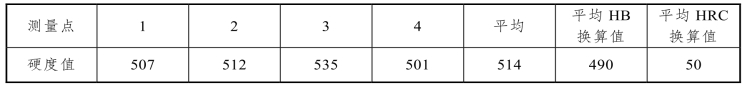

由表5-30 可见,断裂圆柱压缩螺旋弹簧的金相分白区、黑区组织,硬度测试发现黑区组织比白区组织硬度稍低,说明圆柱压缩螺旋弹簧面的组织有所不同。同时对1 号、3 号断裂弹簧进行横向与纵向显微硬度测定,结果见表5-31~表5-33。

表5-31 1 号断裂弹簧纵向样品硬度值HV1.0

表5-32 3 号断裂弹簧纵向样品硬度值HV1.0

表5-33 3 号断裂弹簧横向样品硬度值HV1.0

由表5-31~表5-33 可知,断裂弹簧的洛氏硬度值在48~50。钢丝的横向硬度值高于纵向硬度值,这是因为钢丝是经过拉拔制成的,对于弹簧而言在此范围的硬度值偏高。

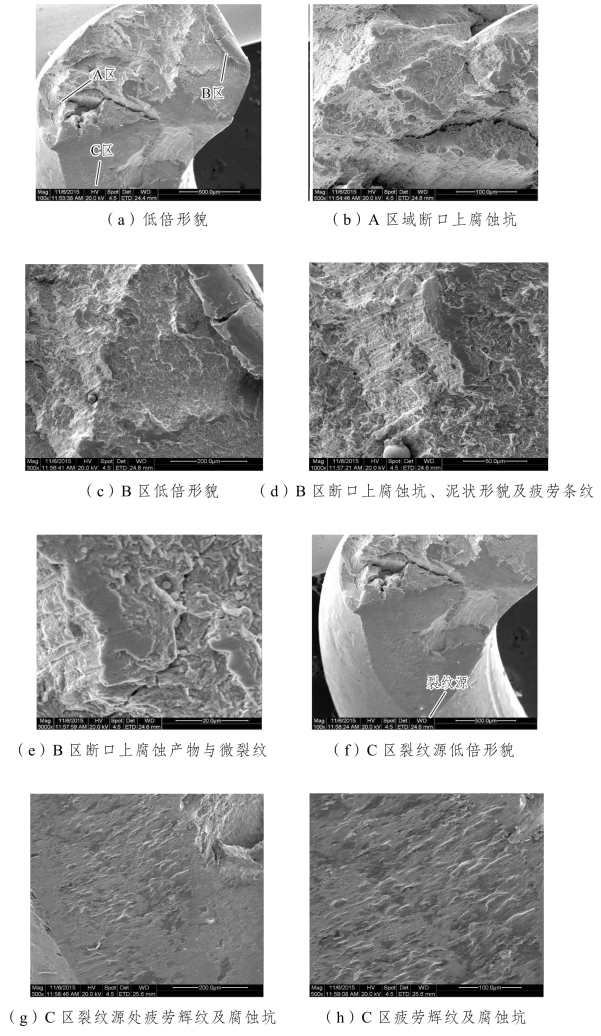

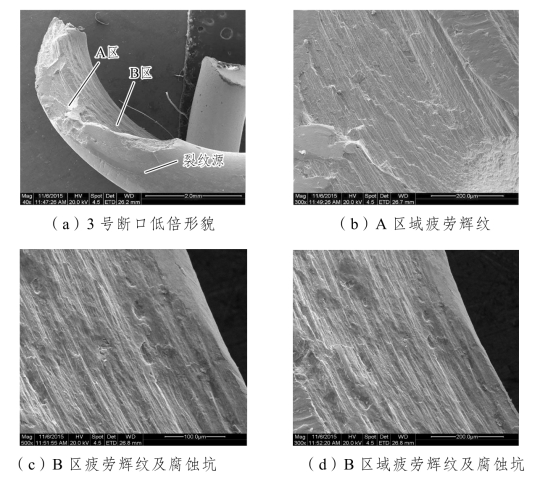

5)断裂弹簧断口SEM 分析结果

对1 号与3 号断裂弹簧的断口在扫描电镜下分析微观形貌,目的是进一步明确断裂机制,结果见图5-108 和图5-109。

图5-108 1 号样品断口微观形貌照片

图5-109 3 号样品断口微观形貌照片

由图5-108 和图5-109 可见:

(1)两个样品裂纹源均在表面。

(2)在两个样品断口表面,均可观察到疲劳辉纹,说明弹簧的断裂机制为疲劳断裂。

(3)在弹簧断口的裂纹源区、裂纹扩展区域均观察到腐蚀坑、腐蚀产物及微裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。