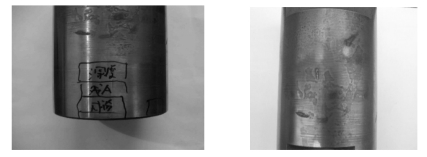

1)宏观剥落区域的观察结果(见图5-64)

图5-64 轴承柱宏观剥落观察

通过对产生剥落的轴承柱进行观察及现场情况了解,可以发现:剥落区以小针状或痘状凹坑形式出现在轴承柱的工作部位,并且具有一定的连续性,在剥落区两侧同时伴有锈蚀及麻点出现。初步判断应该是:滚动轴承运转时,其接触部位承受周期性交变载荷,在周期性交变应力的反复作用下,发生塑性变形并萌生裂纹,最终因为裂纹的不断扩展而导致接触表面出现疲劳剥落。

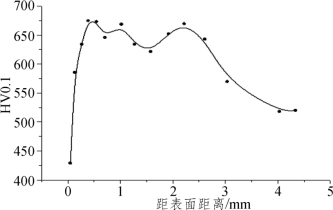

2)显微硬度分析

金相显微镜已经测出,渗碳层的厚度大概在1.3 mm 左右,同时由图5-65 可以看出,表面硬度最低,次表层最高,而理论上渗碳之后表面硬度应该最低,表面硬度之所以最低,应该是因为在渗碳热处理的过程中,表面有塑韧相形成,同时,硬度曲线出现上下波动现象,波动幅值在50HV0.1(误差范围以内)左右,是由于在测硬度时没有避过黑色组织而引起,至于黑色组织具体是什么相,将在后续试验继续探讨。

图5-65 线切割试样的显微硬度曲线

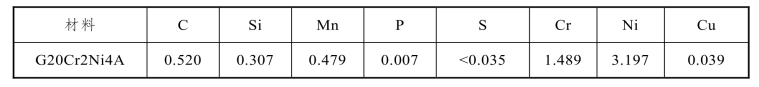

3)成分测量与分析

表5-17 是成分测定结果。

表5-17 G20Cr2Ni4A 钢的化学成分(质量分数%,距表面0.21 mm 处的测定结果)

经查标准,并结合热处理规范,G20Cr2Ni4A 渗碳轴承柱各元素含量均属正常,并无严重超标或者低于标准。通常情况下,成品的表面含碳量应控制在0.8%~1.05%较为合适,碳浓度过低得不到必要的硬度和正常的组织,过高则又易形成粗大碳化物,并易在冷却时析出网状碳化物[1]。渗碳过程中,由表层到心部会形成由高到低而变化的碳浓度梯度。进行成分测定的表面距离试样外表面的距离是0.21 mm,可以判断,工件外表面的碳含量至少在0.5%以上。其次,根据G20Cr2Ni4A 的加工路线可知,为了消除工件外表面的脱碳现象,采用了增大加工余量的办法,磨削加工后,不但可以消除因表层碳浓度过高而形成的粗大碳化物,而且表面含碳量也可达到成品的要求(0.8%~1.05%)。因此,可以初步排除表面脱碳这个影响因素,认为表面剥落现象与脱碳没有太大关系。

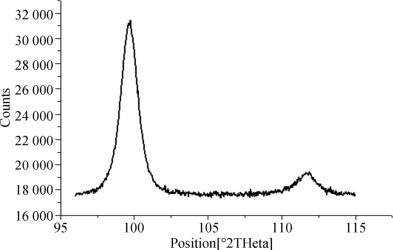

4)次表层残余奥氏体含量分析(https://www.xing528.com)

扫描方向见图5-63(b),利用X 射线衍射(XRD)的方法测定马氏体与残余奥氏体的衍射峰累积强度,并用直接对比法计算次表层中残余奥氏体的含量,样品的衍射峰如图5-66 所示。图中,较矮峰对应残余奥氏体含量,可以看出,残余奥氏体含量高达11.94%,由于是次表层,并结合碳浓度梯度的关系,最外层组织中的残余奥氏体含量应该在11.94%以上。

图5-66 残余奥氏体的衍射峰示意图

(纵向:残余奥氏体含量为11.94%。纵向为垂直于滚柱轴线方向,沿小平面中线向外圆扫描。碳化物体积分数按2%计算)

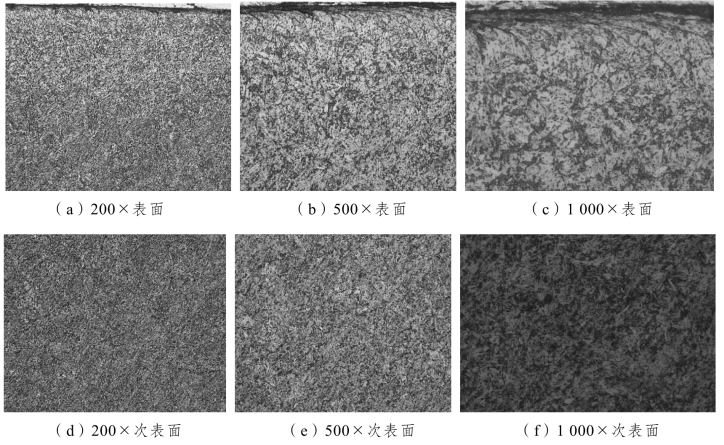

5)表面及次表面金相组织观察(见图5-67)

图5-67 表面及次表面的金相组织照片

由图5-67(a)可以看出,表面组织分为明显的白亮区、过渡区和较为灰暗的黑色区域。结合图5-66 得出的结论和图5-67(b)、(c)两图可知,二次淬火后,表面存在较少的回火隐晶马氏体和大量的残余奥氏体,光镜下最外层晶粒颜色发白,并发生明显的塑性变形,同样也说明该组织硬度极低。此外,由于高温回火后会得到细小均匀的碳化物,二次淬火温度较低加之冷却速度较慢,会导致随后的油冷得到细小均匀分布的粒状珠光体,同时从晶界上也析出了珠光体。

由图5-67(f)可见,次表层当中存在较少量的针状马氏体和较多的残余奥氏体,同时基体中较多的黑色组织为珠光体。结合上述分析可以发现,材料表面的确存在着大量的残余奥氏体,从晶界处析出的较多的珠光体可以断定,表面剥落还应该与二次淬火后产生的珠光体有关。

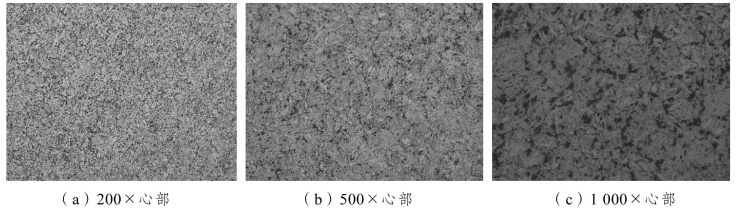

6)心部金相组织观察(见图5-68)

图5-68 心部金相组织照片

由于心部含碳量较低,二次淬火后必然会得到板条马氏体组织,从图5-68(c)可明显看到该组织,同时由于残余奥氏体总是与马氏体相伴而生,马氏体片之间还存在有少量的残余奥氏体。因此,心部显微组织含有低碳的回火马氏体和少量的残余奥氏体。由于心部是低碳的,结合对图5-67 的分析过程,油冷后晶界处的黑色组织也应该是珠光体,另外还应有少量的先共析铁素体存在。轴承柱的这种组织特征使得心部硬度不至于过低,并保有一定的韧度,致使材料的屈服点不至于降低,表面硬化层的抗剥落性能得到极大提升。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。