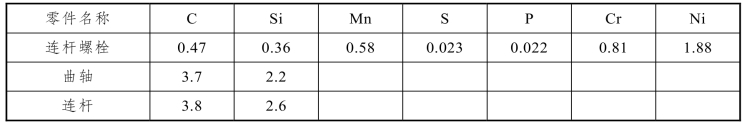

1)断裂零部件的成分检测结果

根据空压机制造厂提供的技术资料得知:曲轴材料为QT600-2,正火处理,要求抗拉强度为600 MPa,延伸率为3.0%,铁素体含量<5%;连杆材料为QT450-10,正火处理,要求抗拉强度为450 MPa,延伸率为10.0%;连杆螺栓为40Cr 调质处理,硬度HB275~255;平衡铁螺栓为35 钢调质处理。

从断裂零部件上截取样品,采用光谱分析仪器对成分进行测定,结果见表5-18。国家标准规定的材料化学成分见表5-19。

表5-18 断裂零部件化学成分测定结果 单位:%

表5-19 标准规定的各材料化学成分 单位:%

对比表5-18 和表5-19 可知,曲轴材料与连杆材料化学成分基本合格,而连杆螺栓中含碳量略偏高,并含有一定的镍元素。

2)断裂零部件的宏观断裂现象分析

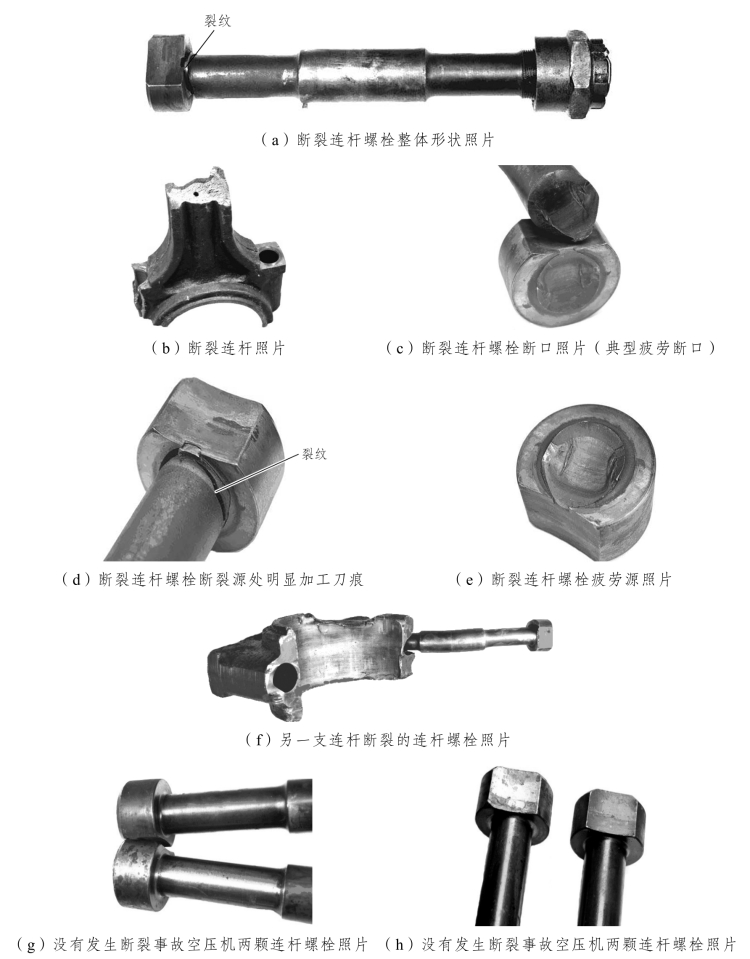

对断裂零部件进行仔细观察,并对断裂零部件断裂情况、宏观断口、断裂现象进行拍照,结果见图5-69。

图5-69 空压机断裂零部件的宏观照片

对空压机断裂零部件的宏观现象进行分析可以得到以下几点:

(1)两颗连杆螺栓均发生断裂,其中一颗是典型疲劳断裂,另一颗是拉伸断裂。在开现场分析会时,多数技术人员均认为空压机多个零件断裂中,首先是其中一颗连杆螺栓先发生疲劳断裂,然后造成其他部件断裂。提出这种观点的基本依据就是观察到一颗连杆螺栓宏观断口属于疲劳断口,见图5-69(c)、(e)。

因为在空压机工作状态下,任何一个部件断裂后,空压机会很快出现异常反应,不可能在经过长时间运行不被发现。也就是说不可能再使连杆螺栓经受长时间交变载荷而发生疲劳断裂。所以一定是该连杆螺栓首先发生疲劳断裂后,引起其他部件的破坏。

(2)对比图5-69(d)、(e)、(g)可以观察到,在连杆螺栓端部上均有一个经过加工的平面,发生疲劳断裂的连杆螺栓中该加工平面距中部圆杆距离很近,基本与圆柱面相切,而其他没有发生断裂的连杆螺栓中该平面,距中部圆杆有一定距离。

(3)仔细观察图5-69(d)、(e)可以发现疲劳断裂的连杆螺栓中,疲劳源就在经过加工的平面处,而且在疲劳源处有一条明显的加工刀痕,显然在刀痕处一定会产生应力集中。

3)空压机曲柄连杆机构动力学与连杆螺栓受力计算

(1)曲柄连杆机构换算质量计算。

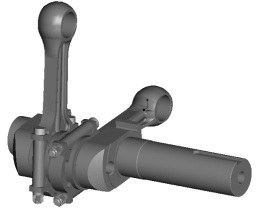

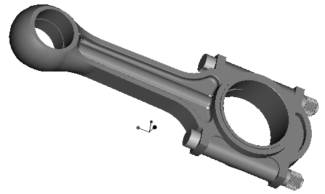

为获得连杆螺栓所受交变载荷的大小,需计算曲柄连杆机构所受气体力和运动惯性力合力的大小。为此需首先知道曲柄连杆机构往复惯性质量的大小。由于连杆做复杂的平面运动,为获得较准确的往复惯性质量,首先建立了曲柄连杆机构的三维模型,如图5-70~图5-72所示,并利用连杆模型和曲轴模型及它们的运动规律求解换算质量。

图5-70 压气机曲轴连杆机构模型

图5-71 连杆模型

图5-72 曲轴模型

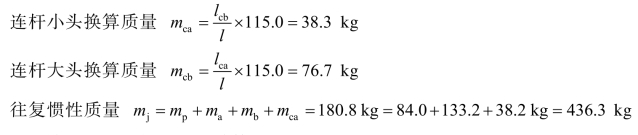

二级缸活塞组质量 mp =180.8 kg(已知)

活塞杆质量 ma =84.0 kg(已知)

连接滑块质量 mb =133.2 kg(已知)

连杆组质量 mc =115.0 kg(已知)

由连杆模型可求出连杆质心位于距连杆大头孔中心1/3 连杆长度处,由此可求出:

(2)曲柄连杆机构运动学计算。

为求出连杆所受最大拉伸惯性力,需先求出往复惯性质量的最大运动加速度,见图5-73。

图5-73 活塞加速度曲线

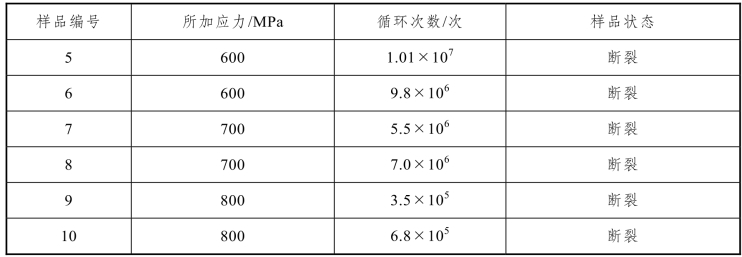

(3)连杆作用力计算:

由于不知道缸内气体压力变化曲线,按照缸内最大气体压力 8 kg/cm2(1 kg/cm2=0.1 MPa),最小气体压力 1.6 kg/cm2,参照通常活塞式压气机压力变化规律,构造了压力变化曲线。气体压力数据如表5-20 所示。φ 为曲轴转角(°),Pg为缸内气体压力(kPa)。

表5-20 缸内气体压力变化关系 单位:kPa

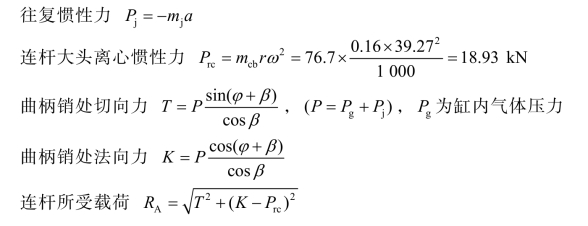

按照上述计算公式计算得到曲柄销处切向力、法向力和连杆所受作用力随曲轴转角的变化关系,如表5-21 所示。

从表5-21 中可以看出,连杆所受最大拉伸载荷 PL ≈120 kN。

(4)连杆螺栓预紧力及其工作时所受动载荷估计。

按照连杆螺栓设计规范要求,连杆螺栓预紧力 PT=αPL ,其中α = 2.15~2.5,取中值α =2.3,则 PT =2.3 ×120 =276 kN。一根连杆上有两颗螺栓,从而每颗螺栓预紧力约为

![]() (https://www.xing528.com)

(https://www.xing528.com)

按照连杆螺栓动载荷计算法,连杆工作时附加于螺栓上的动载荷约为

![]()

连杆螺栓的直径为36 mm,面积为1 017.36 mm2。

结论:每颗连杆螺栓受到的载荷为172 MPa。

应该说明的是:据空压机生产厂技术人员介绍,在空压机连杆螺栓安装时,仅凭工人经验用扳手加力拧紧,并没有测定预紧力。在计算过程中,连杆螺栓的预紧力按照设计规范设定的,在实际操作过程中预紧力可能有一定偏差,因此计算结果与实际结果可能有一定误差。

表5-21 连杆受力随曲轴转角变化关系 单位:kN

4)常规力学性能测定结果

从断裂连杆、连杆螺栓截取样品,依据GB/T 228—2002 标准试验方法加工成标准样品测定强度、塑性韧性。依据GB/T 223—1984 标准测定布氏硬度。测定结果见表5-22,拉伸曲线见附录A。

表5-22 断裂连杆、连杆螺栓常规力学性能测定结果

从表5-22 可以看到:

(1)两颗连杆螺栓硬度均符合设计要求,值得注意的是,先发生疲劳断裂的连杆螺栓强度比后拉断的连杆螺栓的强度、硬度均要高,但是它却出现疲劳断裂。

(2)曲轴强度与延伸率比设计要求略低,而连杆本身的强度略低于设计要求,但是延伸率高于设计要求。

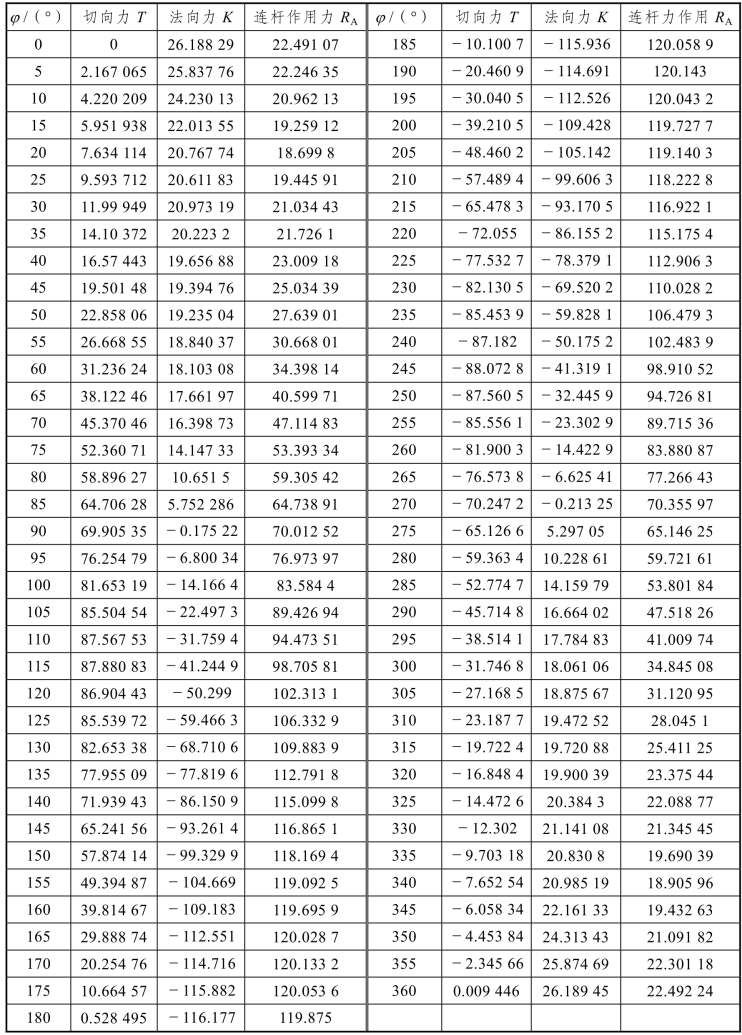

5)疲劳曲线测定

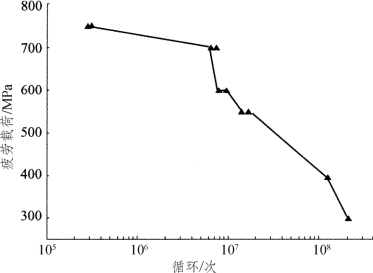

从断裂连杆螺栓截取样品,依据GB/T 3075—1982 标准试验方法加工成标准样品并测定不同载荷下疲劳寿命,从而绘制出疲劳曲线。测定结果见表5-23,疲劳曲线见图5-74。

表5-23 疲劳载荷与循环次数关系

续表

图5-74 疲劳断裂的连杆螺栓疲劳曲线

疲劳极限一般定义为:达到107 循环次数发生断裂的最大应力为材料疲劳寿命。根据该定义与测定的疲劳曲线可以判断,发生疲劳断裂连杆螺栓材料的疲劳极限是550 MPa 左右。

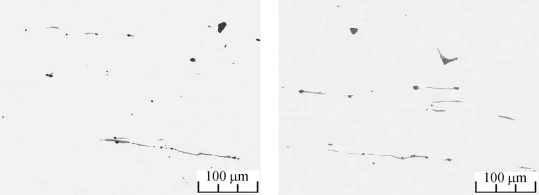

6)断裂零部件的金相组织分析

对断裂的4 种零部件——曲轴、连杆、连杆螺栓、平衡铁螺栓采用金相显微镜进行材料显微组织分析,见图5-75~图5-79。

图5-75 疲劳断裂连杆螺栓金相组织照片(大量条状硫化及氧化物夹杂)

图5-76 疲劳断裂连杆螺栓金相组织照片(回索氏体组织)

图5-77 断裂曲轴金相组织照片

图5-78 断裂连杆金相组织照片

图5-79 平衡铁螺栓金相组织照片

根据图5-75~图5-79 可以得到以下结论:

(1)发生疲劳断裂的连杆螺栓金相组织是回火索氏体,满足设计要求。但是在组织中发现大量夹杂物,见图5-75。根据断裂连杆螺栓中存在大量夹杂物,从形貌上分析应该是氧化物与硫化物。

(2)曲轴的金相组织是珠光体基体+球状石墨。但是石墨球化不理想而成团絮状。同时基体中有少量铁素体组织。这是曲轴强度与韧性低于设计标准的原因。

(3)连杆的金相组织是铁素体基体+球状石墨。该组织中石墨球化比较理想,在偏光下呈现黑十字状,见图5-78。

(4)平衡铁螺栓是经过正火处理后得到的铁素体+珠光体组织。

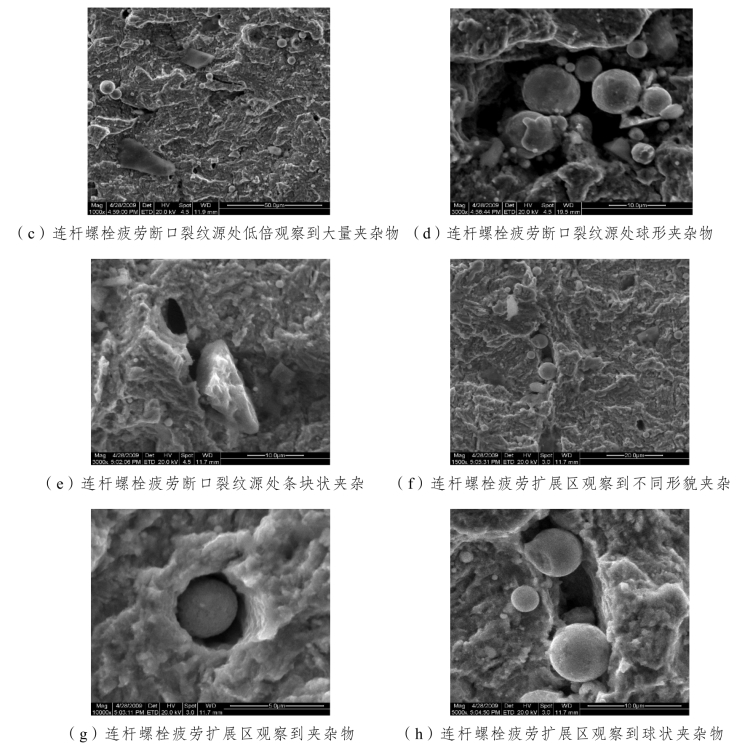

7)疲劳断裂连杆螺栓的微观断口分析

利用扫描电镜对疲劳断裂的连杆螺栓断口进行观察,结果见图5-80。

图5-80 疲劳断裂连杆螺栓断口扫描电镜照片

由图5-80 可以看到,在疲劳断裂的连杆螺栓断口的疲劳源处、疲劳扩展区均可以观察到较多的夹杂物。同时在这件疲劳断裂连杆螺栓金相观察中也能观察到大量夹杂物,说明连杆螺栓材料中夹杂物对疲劳裂纹的萌生起到重要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。