1.概 述

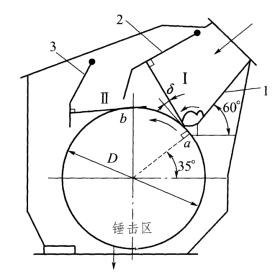

反击式破碎机结构见图4-15。其主要功能是破碎物料。基本原理是利用高速旋转的转子上的锤头,对送入破碎腔内的物料产生高速冲击而破碎,且使已破碎的物料沿切线方向以高速抛向破碎腔另一端的反击板,再次被破碎,然后从反击板反弹到锤头上,继续重复上述过程。

反击式破碎机破碎物料时,物料悬空受到锤头的冲击。如果物料粒度较小,冲击力近似通过颗粒的重心,物料将沿切线方向(图4-15 中虚线所示)抛出。如果物料力度较大,则物料抛出时产生旋转,抛出的方向与切线方向成δ 角度,为了使料块能深入锤头作用圈D 之内,减少旋转,给料滑板的下部向下弯曲,见图4-15。物料上的主要破碎过程是在转子的Ⅰ区中进行的。物料受到第一次冲击后,在机内反复地来回抛掷。此时,物料由于局部的破坏和扭转,已不再按预定轨迹做有规则的运动,而是在Ⅰ区内不同位置反复冲击,而后物料进入Ⅱ区,进一步冲击粉碎。

图4-15 反击式破碎机工作原理

1—给料板;2,3—反击面。

反击式破碎机主要由三种形式对物料进行破碎,在Ⅰ区内是自由破碎和反弹破碎,而在Ⅱ区主要是铣削破碎。

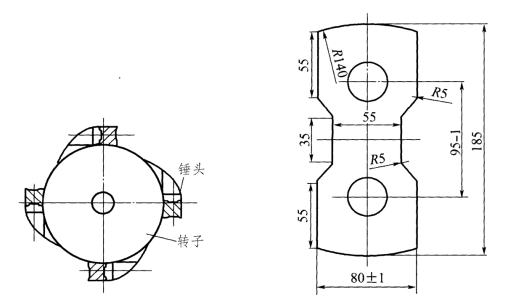

反击式破碎机的锤头以螺钉固定、插入法固定、楔块固定等多种形式安装固定于破碎机的转子上[2],如图4-16 所示。螺钉固定式结构形式简单,应用较为普遍。它的截面近似于矩形,呈长条状,沿长度方向安装在转子的托板上。有依靠的固定形式,为应用高硬度材料创造了条件。工作时锤头以30~40 m/s,甚至达到50 m/s 的线速度破碎物料,磨损极为严重,锤头的不断更换不但消耗大量的金属材料,更因为停产大大影响破碎机的生产率,甚至成为生产的限制性环节。

图4-16 锤头与安装示意图

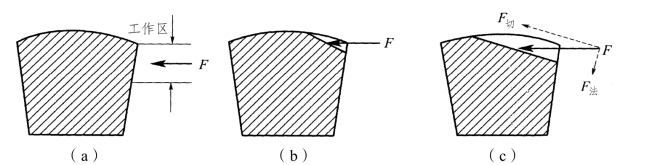

零件在破碎过程中,锤头除受撞击外还受到物料的冲刷。随着上述过程的不断重复,锤头的原工作面遭到破坏,其表面形状发生了变化,原来的棱角磨削为光滑的圆弧面,见图4-17。从图4-17 中可以看到:作用在锤头磨面的力F 分解为两个力,一个是垂直于磨面的法向力F 法;另一个是平行于磨面的切向力F 切。前者对锤头磨面产生撞击作用;后者对锤头磨面造成切削、冲刷。

图4-17 锤头磨损前后示意图

锤头采用ZGM13 材料铸造而成,经过水韧处理后使用。这种材料及处理工艺是成熟的工艺,使用多年反映良好。高锰钢是一种典型的耐磨钢,有高耐磨性能的原因如下:

(1)高锰钢的加工硬化。

加工硬化是高锰钢的重要特征。铸态高锰钢经水韧处理后形成单相奥氏体组织,该组织硬度仅为170~230 HB。但是经过形变后奥氏体高锰钢的形变层内表现出显著的加工硬化现象,变形层的硬度可以达到500~800 HB。

(2)高锰钢的形变诱发马氏体相变。

经过水韧处理之后的高锰钢中的奥氏体具有向马氏体转化的相变驱动能和相变可能性。高锰钢由于含有较多稳定奥氏体的元素Mn,因此马氏体转变点低于室温,即使经加热和水冷,都因相变驱动能不够,不能发生马氏体相变。在承受冲击或压力的工作状态下,表层奥氏体晶粒将在切应力分量作用下产生滑移导致塑性变形,这个过程同时促使奥氏体向马氏体转变。切应力在产生滑移变形时,不断做机械功,当这种机械功与化学驱动能之和等于或大于马氏体相变阻力所需的相变驱动能时,就会发生马氏体相变,形成加工硬化层和马氏体层。

正是由于上述原理,高锰钢是反击式破碎机最常用的锤头材料。对锤头的技术要求是:

(1)铸件不得有气孔、裂纹等铸造缺陷;

(2)各件质量相同,质量差不大于0.1 kg;

(3)水韧处理后HB179~229;

(4)质量:5.01 kg。

某企业利用煤矿中的废料煤矸石制备建筑用砖,采用这种反击式破碎机破碎煤矸石。但是使用过程中发现锤头的耐磨性非常低,远低于设备说明书中提供的寿命。有的能使用几个班,有的甚至只能使用几个小时。导致频繁更换锤头,不但增加生产成本,同时由于换锤头浪费大量的时间,极大影响生产率。该企业为解决耐磨性偏低问题,购买多个厂家生产的Mn13 钢锤头进行试验,结论是耐磨性能均相差不多,远没有达到要求的寿命。要求分析锤头耐磨性偏低的原因,同时找到解决问题的方法。

2.试验方法

(1)采用SEM 观察使用过的锤头表面的磨痕形状,判断磨损机理。

(2)采用金相显微镜观察使用过的锤头表面的金相组织。

(3)测定使用过的锤头表面的硬度。

3.试验结果与磨损机理分析

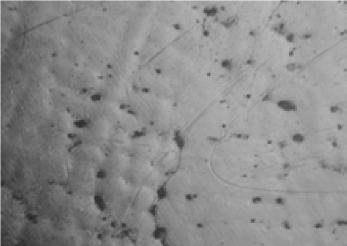

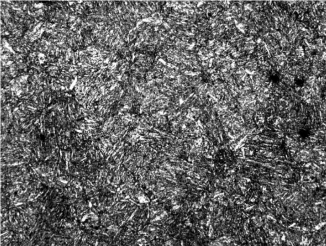

选取使用过的锤头,在磨损面处与心部取样,在金相显微镜下观察其组织,见图4-18 和图4-19。

图4-18 锤头表面金相照片(100×)

图4-19 锤头心部金相照片(100×)

根据高锰钢强化机理可知:高锰钢加工硬化后,硬化层最外面的显微组织发生了很大变化。主要表现为晶粒成为扁平状,滑移线数量很多,且不同的晶粒滑移有不同的方向,表面组织中产生较多的马氏体。材料表层硬度越高,耐磨性越好。

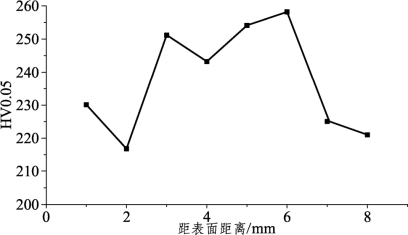

对比锤头表面和心部的金相组织照片可以得到如下结论:表面应该出现马氏体组织及加工硬化的组织并没有出现,锤头表面与心部组织没有明显变化。说明在服役条件下,没有形成足够的加工硬化层与足够的马氏体,组织仍然是奥氏体。显然奥氏体的硬度不能够满足工作条件对硬度方面的要求。表明Mn13 锤头在该企业特殊的工作环境下,无法发挥其潜在耐磨性。从表面到心部硬度的测定结果见图4-20。

图4-20 使用过的锤头表面到心部的硬度测定结果

与金相组织分析对应,表面到心部硬度没有明显变化。最高硬度值不超过HB260,远没有达到高锰钢硬化层的硬度HB800~500。(https://www.xing528.com)

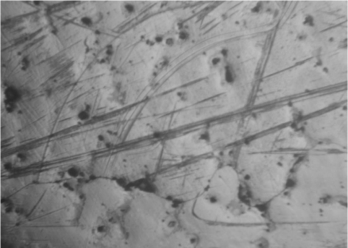

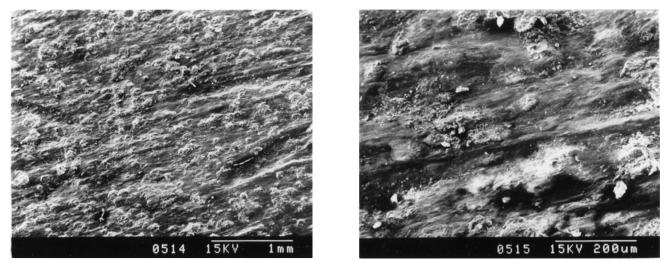

观察Mn13 锤头其表面磨痕形貌见图4-21。

图4-21 Mn13 锤头表面磨痕的SEM 图像

从图4-21 中可以看出,磨痕表面有沟槽与犁沟,说明Mn13 锤头在服役环境下是典型的磨料磨损机理。磨料磨损根据力的作用特点一般可以分为以下三种:

1)凿削式磨料磨损

由于磨料对材料表面进行高应力碰撞,从材料表面凿削出颗粒状的金属,被磨表面形成很深的犁沟。

2)高应力碾碎式磨料磨损

当磨料与材料表面之间的接触压应力大于磨料的压溃强度时,一般金属材料表面被拉伤,韧性材料产生塑性变形或疲劳,脆性材料则发生碎裂或剥落。

3)低应力擦伤式磨料磨损

当磨料与材料表面之间的作用力小于磨料的压溃强度时,材料表面只发生微小的划痕。从照片可见该锤头应为凿削式磨料磨损。硬度是材料耐磨性的重要因素。但该高锰钢锤头由于在初期工作条件下没有受到足够的冲击应力,无法形成足够的硬化层,硬度不高,无法抵抗住物料的凿削,故而在表面留下了较多的划痕,表现为耐磨性能低下。

为什么高锰钢没有发挥其特有的耐磨性?这主要是该企业特殊的服役条件所造成的。一般反击式破碎机,用于破碎硬度很高的物料(如高硬度石块)表现出良好的耐磨性能。但是该企业破碎的是煤矸石,这种物料的硬度远低于一般的石块。

一般情况下,高锰钢硬化层的深度可以达到10~20 mm,但这个深度与冲击载荷的大小和状态、组织状态、化学成分、塑性性能、强度性能、形变速度等因素有关。

高锰钢经过水韧处理后的组织为奥氏体组织及微量碳化物,如果在工作中锤头磨面受到足够大的应力,产生的塑性变形诱发奥氏体向马氏体转变,有足够的马氏体组织;并产生加工硬化,才能形成足够的加工硬化层。这种性能使硬化层要求服役状态下有高应力作用在锤头表面。如果锤头磨面没有受到足够的应力就难以形成理想硬化层,则其表面硬度较低,结合该锤头的磨损类型,属于硬磨料对软金属的磨损,其耐磨性自然不高。由于煤矸石是一种硬度远低于一般的石块的物料,原料是67%的矸石加33%的液岩,与其他砖厂的原材料大不相同,它们本身有一定的韧性。在受到冲击时会发生一定的变形,大幅度降低了冲击力,没有足够的应力作用在锤头表面,导致诱发产生的马氏体组织不够多,发生的加工硬化现象不明显,即没有形成有效的硬化层。这就使得锤头服役过程中所需的硬度值达不到符合锤头正常工作所需要的标准,寿命大大低于设计寿命。

结论:锤头耐磨性远低于设计要求的原因是,作用在锤头上的冲击力偏低,不能产生有效的硬化层。提高耐磨性的基本思路是更换材料。

4.锤头材料选择与热处理工艺制定

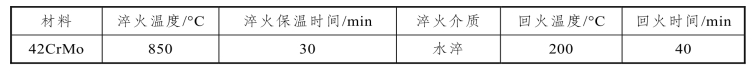

为提高耐磨性能必须提高硬度,可以考虑采用高碳合金钢与中碳合金钢制作锤头材料。采用高碳合金钢硬度很高,但是由于韧性差有发生脆断的风险,所以采用中碳合金钢制作锤头,经过成本、加工等多方面因素考虑选择42CrMo 材料。42CrMo 材料制备的零件通常采用调质处理,但是在制作锤头时采用低温回火工艺,见表4-4。

表4-4 42CrMo 锤头热处理工艺参数

原始组织与热处理后组织见图4-22 和图4-23。

图4-22 42CrMo 原材金相组织(500×)

图4-23 42CrMo 淬火+回火金相组织(500×)

处理后首先在实验室设计磨粒磨损机理、低应力条件下的耐磨性能对比试验,结果见表4-5 和表4-6。

表4-5 Mn13 锤头试样摩擦磨损数据

表4-6 42CrMo 试样摩擦磨损数据

由表4-5 与表4-6 可见,在实验室条件下采用42CrMo 材料耐磨性远高于Mn13 材料。然后进行实物考核试验。

为了考核新材料锤头的实际使用性能,对42CrMo 材料锤头进行了现场装机实验,与高锰钢锤头进行对比。

新材料制作的锤头运到某砖厂进行对比实验。对比锤头分别是:

某特种金属配件厂生产的锤头,编号为WL1 与WL2(高锰钢样品);

某耐磨铸铁厂生产的锤头,编号为丰南(高锰钢样品);

42CrMo 淬火+回火锤头,编号为4。

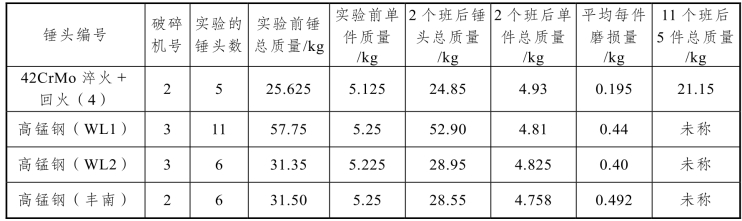

三种锤头同时装入破碎机进行对比实验,结果见表4-7。

表4-7 三种锤头实际生产耐磨性对比实验结果

从表4-7 中可以看出:42CrMo 材料锤头的耐磨性能高于高锰钢锤头约1 倍以上,并且在使用过程中没有发现断裂等现象。根据此实际考核结果,认为如果采用Cr12MoV 等材料制备锤头应该也不会发生脆断问题,应该有更好的结果。

最后向企业提出解决问题的方法:采用42CrMo 材料或Cr12MoV 材料进行合适的热处理工艺制备锤头。企业采纳建议后获得良好的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。