在4.2 节中已经论述,磨粒磨损出现的原因是,硬粒子陷入摩擦副中软材料表面,在力的作用下产生切削作用,因此磨粒磨损失效造成的表面形貌典型特征是:在表面产生一些沟槽与划痕,并且这些沟槽与划痕的方向与运动方向一致。因此对于实际零部件发生早期磨损失效,如果观察到这些沟槽与划痕,一般就可以确定磨损机理。

沟槽与划痕的形貌与磨料的硬度及摩擦副材料本身的性能有密切关系。如果磨料硬且尖锐,材料韧性较好,当磨料嵌入材料摩擦副表面,表面就要发生微小的塑性变形,造成边缘形成微凸起形貌。在运动力作用下形成的沟槽就清晰、规则且在沟边出现毛刺。如果材料韧性差,难以发生微小塑性变形,沟槽比较光滑。

如果磨料不够锋利,就不能产生有效的切削,在材料韧性较好的情况下,只能发生微小塑性变形,将材料推挤到磨料运动的两侧或前方,表面形成的沟槽变形就较严重。

如果材料中第二相与基体结合力较弱,或存在大量的脆性相,在磨粒磨损时,会出现第二相脱落、脆性相断裂等情况,磨损面的表面就会形成坑或孔洞。

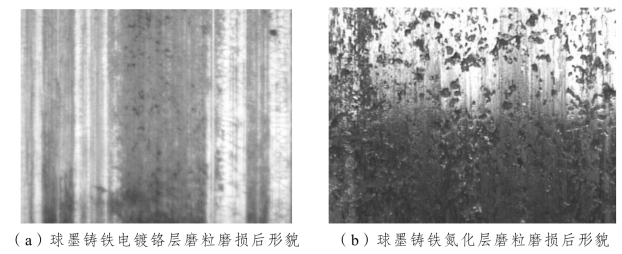

有些情况下,硬磨粒多次压入摩擦副表面,材料多次发生塑性变形,相当交变应力作用于表面,因此材料的表面与次表面会出现裂纹,在硬颗粒切削作用下,也会形成微坑。图4-10是铸铁材料与球墨铸铁的电镀层及球墨铸铁氮化层,经过磨损试验后磨损面的形貌照片。

从图4-10 中可以看到,球墨铸铁电镀铬层出现明显的沟槽,表明发生磨粒磨损。而球墨铸铁经过氮化后氮化层在经过一段时间磨损后也出现磨痕,同时有剥落现象。因此根据磨面形貌判断磨损机理是磨粒磨损。例4-3 是通过表面处理方法提高磨损性能的例子。

图4-10 球墨铸铁样品经过表面处理与铸铁磨损后磨面形貌照片

【例4-3】 城市轻轨是一种有效交通工具。在轻轨线路建设中,采用PC 梁结构。其中有一对摩擦副部件称为支压板与销轴。需要对这对摩擦副进行材料与处理工艺的选择,目的是减少磨损量,提高这对摩擦副的使用寿命。采用45CrNiMoV 材料制作支压板,40CrNiMo材料制作销轴。采用不同的处理工艺,制备出下面几种摩擦副,模拟实际运行情况进行摩擦磨损对比试验:

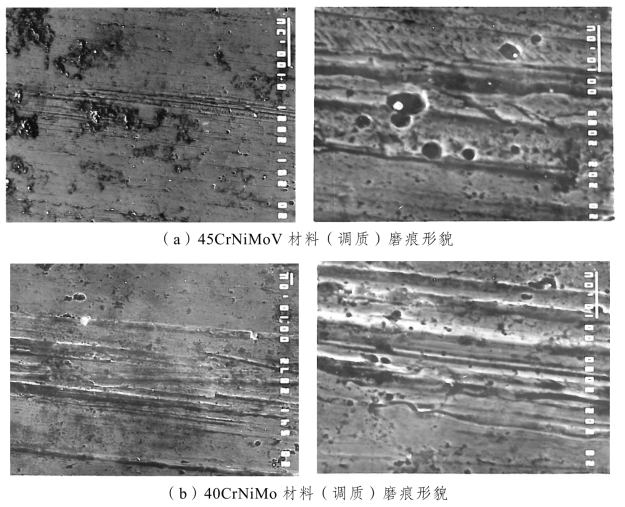

(1)45CrNiMoV 材料调质与40CrNiMo 调质材料对磨,见图4-11。

(2)45CrNiMoV 材料高频淬火与40CrNiMo 材料高频淬火对磨,见图4-12。(https://www.xing528.com)

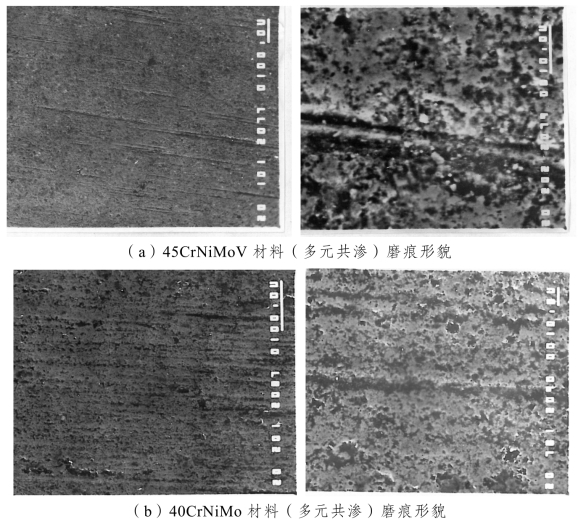

(3)45CrNiMoV 材料经过多元共渗处理与40CrNiMo 材料经过多元共渗处理后对磨,见图4-13。

图4-11 经过调质处理后材料对磨磨痕形貌

图4-12 经过高频淬火后材料对磨磨痕形貌

图4-13 经过多元共渗处理后材料对磨磨痕形貌

由图4-11 可见,调质处理后的两种材料,摩擦副的典型形貌是表面出现划痕与一些小的坑,在高倍下还可以看到明显的小微裂纹。表明磨损机理主要是磨粒磨损,在 45CrNiMoV材料的磨面上可见一些小白颗粒,认为可能同时发生轻微的黏着磨损。

由图4-12 可见,经过高频淬火后,40CrNiMo 材料磨损面仅出现磨痕,没有微小的坑及微裂纹。45CrNiMoV 材料也出现浅磨痕与小坑共存,但是磨痕与坑的尺寸相对调质处理均变得细小。说明磨损机理仍是磨粒磨损,但是磨损情况减轻,实际测定的磨损量也是如此。

由图4-13 可见,经过多元共渗处理后两种材料,摩擦副的典型形貌是均出现细小磨痕,看不见微裂纹及小坑。磨损机理虽然不变,但是磨损量进一步降低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。