如果摩擦副处于腐蚀环境下,由于环境作用使摩擦副表面出现腐蚀产物,在摩擦副滑动运动中发生腐蚀产物的磨损(磨粒磨损与黏着磨损),就称为腐蚀磨损。腐蚀磨损最常见的是氧化磨损与零部件结合部位出现的微动磨损。

1.氧化磨损

氧化磨损是在摩擦副实际接触区域产生塑性变形的同时,由于腐蚀环境作用在变形区域形成氧化膜。在摩擦副滑动过程中,氧化膜在遇到第二个凸起部分时可能剥落,使暴露出来的表面重新被氧化,如此反复进行发生磨损。氧化磨损是各类磨损中磨损速率最低的一种。也是生产上允许出现的一种磨损形式。为降低磨损速率,往往是先创造条件将磨损转换成氧化磨损,然后再设法降低氧化磨损的速率。氧化磨损的速率决定于氧化膜的性质及与基体的结合力,同时也决定于金属表层塑性变形的抗力。致密非脆性的氧化膜能有效提高耐磨性能。因此在摩擦副表面生成一层致密的氧化膜,对提高耐磨性有利。生产上广泛使用的发蓝、渗硫、有色金属氧化提高耐磨性能就是基于此规律。

腐蚀磨损速度与发生腐蚀磨损的化学环境或电化学环境有密切关系。有些时候化学反应首先进行,接着腐蚀产物被机械作用(磨削)除去,但机械作用可以发生在化学反应之前,首先形成非常小的碎屑,随后再与环境起反应,即使是轻微的化学反应,也可以和机械作用彼此增强。

2.微动损伤

一般说的滑动、滚动是指互相接触的零部件发生大幅度的相对运动。在紧密配合的零部件间,宏观上看是没有相对运动的。但是实际工况下两个宏观上看没有相对运动的零部件,在微观上却发生极小幅度的运动,称为“微动”。微动与普通的往复滑动的区别仅在于每次往复运动的距离不同。微动的存在会引起材料表面发生损伤,通常包括微动磨损、微动疲劳与微动腐蚀三类。这种现象在生产实际中大量存在,如各种连接件螺栓、铆钉、销等,各种配合件,如花键配合、轮轴配合、轴瓦配合等。一些研究表明:微动损伤可以使车轴的疲劳强度降低约40%。1911 年Eden 首次报道了微动与疲劳间的关系,到20 世纪80 年代,微动损伤问题引起人们高度重视。

1992 年,Zhou 与Vincent 提出了研究微动损伤的二类微动图[4],利用这类图研究材料微动损伤规律。

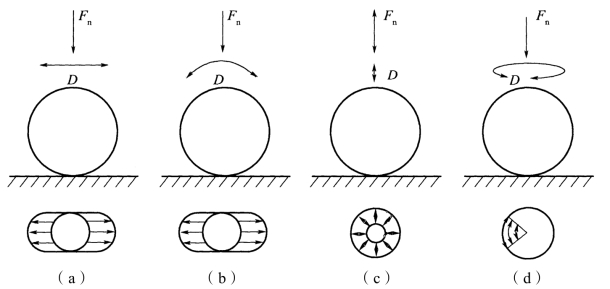

实际工况中微动的运行模式非常复杂,为了便于研究将实际工况归纳为球与平面接触状态进行简化。按照这类模型人们将球与平面接触模式简化为四种运动模式,见图4-3[5]。

图4-3 四种微动模式示意图

第一种是在外部工作应力的作用下宏观上是静配合的接触面,在结合部位产生切向微小的振幅(一般不大于300 μm)往复滑动引起的一种磨损形式(如紧配合的轴与孔、螺栓紧固构件等),这是最普遍的情况。第二种情况是滚动式的微动。第三种情况是径向式微动。第四种情况是扭动式微动。

微动磨损是微动损伤中的一种情况,它与一般的磨损差别在于往复运动的距离不同,正是由于这种差别造成微动磨损有如下一些特点[3]:

(1)由于振幅小,滑动的相对速度低,微动磨损时构件处于高频率、小振幅的磨损环境中,并且运动速度与方向不断发生变化,始终处于零与某一最大速度之间反复。由于振幅小导致最大速度也是相当有限的,所以属于一种慢速的摩擦磨损,磨损过程相当缓慢。例如一个振幅为20 μm、频率为50 Hz 的微动磨损,平均速度仅2 mm/s。

(2)由于振幅小又是反复性的相对摩擦运动,所以微动表面接触区域重复磨损的概率相对高,磨削逸出的机会又少,磨粒在金属表面产生极高的接触应力,导致韧性金属表面出现塑性变形或者疲劳,脆性金属的摩擦表面产生脆裂或剥落。

(3)钢件磨损产物往往是红棕色粉末,相结构主要是Fe2O3,而铝或铝合金为黑色粉末,相结构主要是氧化铝与纯铝。

还有一种情况是在接触面不可避免地发生电化学腐蚀产生腐蚀产物,在微小振幅的作用下,腐蚀产物发生脱落,这种磨损就也称为微动磨损。又因为两个接触面不脱离接触,所以磨损下来的碎末不能有效地排出来,这些碎末又成为磨料,在高的工作应力下使两个接触面进一步磨损。在微动磨损产生处往往形成蚀坑(所以微动磨损又称为咬蚀),其结果不仅降低零部件的精度,同时容易引起疲劳损坏。

在微动磨损条件下受到交变载荷作用就可能发生疲劳损伤,造成微动疲劳。微动疲劳过程是微动磨损、氧化剂腐蚀、交变应力三者综合作用的过程。与普通疲劳断裂过程类似,微动疲劳寿命同样由裂纹萌生寿命与裂纹扩展寿命构成。微动疲劳裂纹萌生于微动磨损所造成的表面损伤处。微动疲劳的前期一定发生微动磨损过程,否则在微动磨损条件下的交变载荷根本无法形成疲劳裂纹。

对于微动磨损已经提出多种机理。Tomlinson[5]及其合作者于在1939 年提出在微动条件下,分子间的范德华力导致了材料的脱落。Godfrey[5]等人认为,颗粒从表面脱落的关键在于表面间的机械黏着转移,其次才是氧化作用。Uhlig[5]将机械与化学两方面因素结合起来,认为这两种因素交替影响造成了材料的损失,并最早提出微动磨损的定量表达式。Feng 和Rightmire[5]结合传统摩擦磨损理论,将微动磨损过程随循环次数的变化分为四个阶段。首先,微动表面的微凸峰率先接触,在相对微滑过程中发生黏着转移产生磨屑,随着循环次数的增加,磨屑逐渐转变成磨粒,接触表面间发生磨粒磨损,氧化磨屑层形成。因磨粒磨损作用产生的磨屑量与溢出磨屑量基本达到动态平衡,进入稳定阶段,由于较小的微动位移幅值,中心区磨粒不易溢出,导致中心区压力增加,边沿压力降低,从而造成了中心的磨粒磨损强度高于边沿,使得接触区中心形成深坑。该理论很好地解释了微动作用加剧表面的粗糙化。Hurricks[5]在总结前人研究成果的基础上,将微动分为三个阶段:金属表面的黏着和转移;颗粒氧化;稳定磨损。目前较一致的意见是:对于大多数金属材料,在氧化不十分严重的环境中,微动接触的初期,金属间的接触、黏着和转移是产生金属磨损颗粒的主要原因。随后L.Vincent[4-5]等人在对微动磨损过程中第三体的产生及其作用进行系统分析的基础上,提出第三体理论。把在微动过程中金属间的磨损分为下面的两个过程:

首先磨屑的形成:包括接触表面黏着和塑性变形(偶尔伴随材料转移)引起表面损伤;接触材料严重加工硬化导致结构的变化部分材料变脆;微裂纹萌生硬化材料发生碎裂,形成金属磨损小颗粒;磨屑碎化,并开始从接触面溢出。

随后磨屑发生演变(对钢铁材料而言)包括:磨屑轻度氧化粒度为微米量级。随着接触面间的往复作用,磨屑不断的碎化和流动进一步氧化,磨屑粒度为0.1 μm 量级;磨屑高度氧化粒度为0.01 μm 量级,表面呈现红褐色,其主要成分为Fe2O3。(https://www.xing528.com)

在微动磨损研究过程中值得提出的是微动图理论,它为研究微动磨损机理及探索材料损伤规律提供有力的工具。微动图可以分成两类[5]:

第一类:运行工况微动图。它是指接触表面间摩擦力与位移间的关系曲线。与一般的磨损现象一样,接触表面间的摩擦力-位移的变化曲线(即Ft-D 曲线)是反映微动最基本和最重要的信息,每次往复微动循环都对应一组Ft-D 曲线,组合整个微动循环过程,就可以描述微动过程的动态变化。通过大量的微动试验表明,可将Ft-D 曲线归纳为三种基本曲线,如图4-4 所示。

封闭型:Ft-D 曲线呈直线状,摩擦力随位移线性增加,通常出现在高载荷或小位移的情况。在接触边缘发生微滑,接触表面间不发生相对滑动。

张开型:Ft-D 曲线呈平行四边形,通常出现在大位移时,接触表面间发生较大的相对滑动。

半闭合型:Ft-D 曲线呈椭圆状,通常发生在中等位移幅值,接触表面间除发生弹性变形外,常常伴随强烈的塑性变形。

图4-4 三种基本Ft-D 曲线

按微动过程中 Ft-D 曲线随循环次数的动态变化(即Ft-D-N 三维曲线)特性,可以将微动运行工况分为下列三个区域,如图4-4 所示。

部分滑移区:除微动初期极少数Ft-D 曲线呈轻微张开,几乎所有Ft-D 曲线基本封闭[见图4-5(a)],摩擦力相对稳定。该区域出现的损伤特征是:接触边缘发生微滑,中心区域保持黏着,外界施加于表面间的相对位移主要由弹性变形控制。

混合区:微动初期的Ft-D 线完全张开,接触表面有较大的相对滑移,随着循环次数的增加,摩擦力迅速上升,Ft-D 曲线趋向基本闭合,经过一定的循环次数,Ft-D 曲线再次突然张开,紧接着又闭合,经过一次或多次反复,逐渐趋向于稳定[见图4-5(b)],此时的Ft-D 曲线呈现半闭合型。

滑移区:在整个磨损过程中Ft-D 曲线完全张开,呈平行四边形[见图4-5(c)],两接触表面之间发生相对滑移,摩擦力波动较大,该区域通常伴随沿微动方向上出现滑动磨损的特征。

对于同种材料,通过改变正压力和位移,可以获得不同微动区域,由此得出第一类微动图(即运行工况微动图),见图4-6。在极小的位移或较大压力下,微动运行于部分滑移区;相反则运行于滑移区;位于二者之间是混合区,混合区的大小与材料的最大拉伸变形率密切相关,变形率越大,混合区越宽,对于脆性材料,混合区则很难形成。在位移幅值、法向载荷、材料性质不变的条件下,微动区域在运行工况图中的分布还取决于其他因素,如试验系统刚度和微动接触模式等。需要指出的是,接触表面运动状态不同于微动区域,只存在黏着和完全滑移两种状态。

图4-5 微动摩擦特性图[5]

图4-6 运行工况微动图[5]

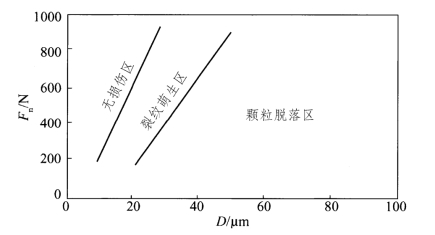

第二类:材料响应微动图。对应第一类微动图的不同区域,材料的损伤程度不同,提出与之对应的第二类微动图,即材料响应微动图,如图4-7 所示。该图由三个区组成,滑移区对应的材料损伤通常表现为大量颗粒剥落,表面接触磨损较为严重,称为颗粒脱落区。部分滑移区对应的材料损伤一般是轻微的,损伤往往仅出现在接触边缘,不易观测到明显的表面破坏。混合区磨损轻微,同一接触表面受到较大的交变应力作用(局部疲劳),表层塑变强烈,成为裂纹快速萌生的最危险区域。

图4-7 材料响应微动图[5]

近年来国内一些学者根据非平衡态热力学理论,提出了一些新的微动损伤机理研究方法,该方法认为完善的微动摩擦学理论应涵盖摩擦磨损过程的各方面因素,包括力学效应、热作用、电磁作用、化学作用和材料效应等五个方面,并提出了描述微动损伤的数学模型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。