1.概 述

某铸造公司为汽车制造公司生产E4G16 凸轮轴。凸轮轴所用材料是球墨铸铁,生产工艺如下:

铸造成型→粗加工→凸轮进行感应淬火→低温回火→磨削加工→成品

凸轮轴材料要求达到的技术指标如下:

凸轮基圆:硬度≥45 HRC;深度2~5 mm;

缓冲段:硬度≥50 HRC;深度2.5~5 mm;

桃尖:硬度≥50 HRC;深度2~5 mm;

凸轮表面淬火区域金相组织符合JB/T 9205 规定3~6级要求;

非淬火区域组织金相符合 GB/T 9441 规定球化级别1~3 级,球化石墨大小5~8 级。

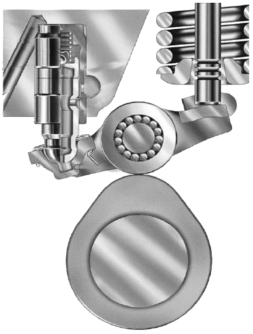

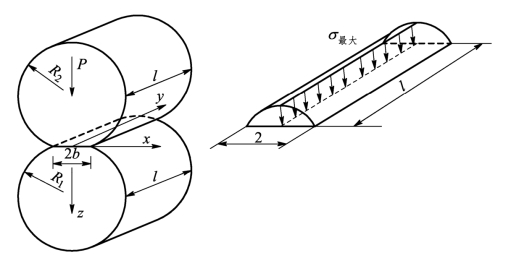

在汽车制造公司对凸轮轴进行600 h 台架试验后,发现凸轮轴表面出现细小裂纹,同时观察到在进行台阶试验时,凸轮面与滚子接触的交界面处有剥落现象。台架试验时工况见图3-42。

图3-42 台架试验时工况(凸轮2 750 r/min;飞溅润滑条件)

铸造公司对裂纹情况进行大量前期分析工作,获得主要结论如下:

(1)认为E4G16 凸轮轴的材料成分、热处理的硬度及硬化层深度均符合技术要求;摩擦副与凸轮之间的接触应力超过了凸轮的接触疲劳强度,从而导致凸轮表面产生了接触疲劳裂纹、沟槽和蚀坑。升程段亚表面硬度降低,认为是台架试验时过热造成。说明台架试验时表面会处于一定温度[1]。

(2)认为EG16 球铁凸轮轴表面组织烧伤原因是磨削问题及热处理组织过热,并不是球铁的原始组织问题[2]。

(3)E4G15B 在超速试验时升程段剥落严重,而E4G16 线型要好得多,说明凸轮形状有重要影响[3]。

(4)对比铸造公司材料与西源材料的基体组织,结论是:西源组织铁素体含量为6%,铸造公司材料的铁素体含量为11%;其余类似[3]。

为进一步探明裂纹出现原因,要求从材料组织、断裂机理、受力精确计算等方面进行更加深入分析,分析方案如下:

(1)对有裂纹的凸轮轴详细进行宏观分析;

(2)从有裂纹的凸轮轴上截取样品,测定裂纹深度并判断裂纹源;

(3)采用金相与扫描电镜方法,详细分析有裂纹凸轮轴表面组织与硬化层组织的差别,测定显微硬度;

(4)从有裂纹凸轮轴上取样品,采用扫描电镜详细观察剥落区域的形貌;

(5)采用金相与扫描电镜方法分析外厂凸轮轴(认为质量好,无颜色变化,无剥落痕迹)的材料表面组织与硬化层差别,测定显微硬度;

(6)仿照台架试验的应力与转数,测定有裂纹凸轮轴材料摩擦系数并测定外厂质量较好凸轮轴材料的摩擦系数,进行对比分析;

(7)有限元方法计算台架试验时裂纹面应力情况,尤其计算产生裂纹方向的应力;

(8)根据试验结果提出出现裂纹的原因。

2.试验结果与分析

1)凸轮裂纹与剥落现象宏观分析

400 h 台架试验后凸轮轴整体状况见图3-43,并对每个凸轮进行编号。

图3-43 裂纹凸轮轴整体形貌照片及位置编号说明

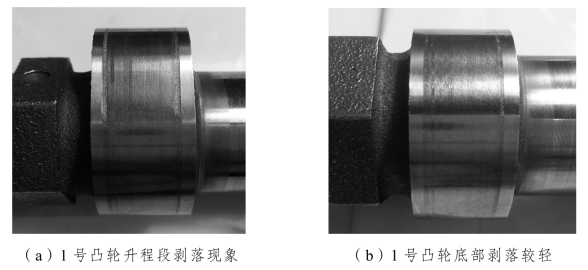

1 号凸轮表面宏观现象见图3-44。

图3-44 1 号凸轮表面宏观现象照片

1 号凸轮表面宏观现象分析如下:

在摩擦位置明显出现颜色变化,且在滚子与凸轮交界处有明显剥落;左侧交界面与右侧交界面剥落情况稍有不同,右侧交界面剥落严重些。“桃子”底部剥落轻;底部左侧交界面处基本无剥落,右侧交界面处有轻微剥落。在凸轮一侧的负曲率处(凹处)没有观察到明显裂纹。

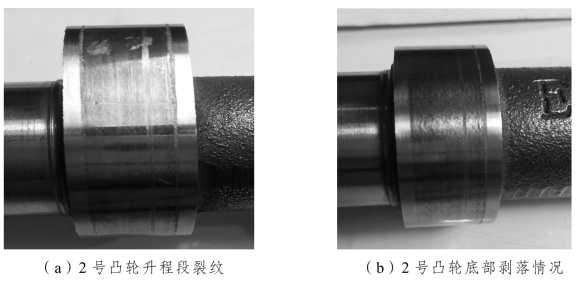

2 号凸轮表面宏观现象见图3-45。

图3-45 2 号凸轮表面宏观现象照片

2 号凸轮表面宏观现象分析如下:

摩擦位置出现明显颜色变化,滚子与凸轮交界处有剥落;同样是左侧与右侧交界面剥落情况稍有不同;“桃子”底部剥落轻;在“桃子”底部左侧交界面基本无剥落,右侧有轻微剥落,与1 号凸轮基本一致。在凸轮靠近右侧交界面处有一条明显的白色带,其余凸轮上没有观察到此现象。说明此件凸轮轴台架试验过程中与其他凸轮轴有不同之处,怀疑是否由于其他异物进入摩擦面后形成的磨痕。

在凸轮一侧负曲率处(凹处)明显可见一段裂纹。在裂纹线上靠近左侧一处,可见明显的剥落痕迹。

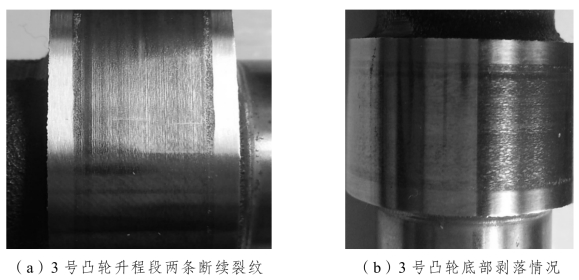

3 号凸轮表面宏观现象见图3-46。

图3-46 3 号凸轮表面宏观现象照片

3 号凸轮表面宏观现象分析如下:

摩擦位置出现明显颜色变化,滚子与凸轮交界处有剥落;左侧与右侧交界面剥落情况基本相同。在“桃子”底部是左侧基本无剥落,而右侧有轻微剥落,与1、2 号凸轮有所差别。

在凸轮一侧升程段(凹处)有2 条明显裂纹,裂纹是从两侧向中部扩展,中部一段区域还没有裂开。右侧裂纹是从交界剥落处向中扩展。

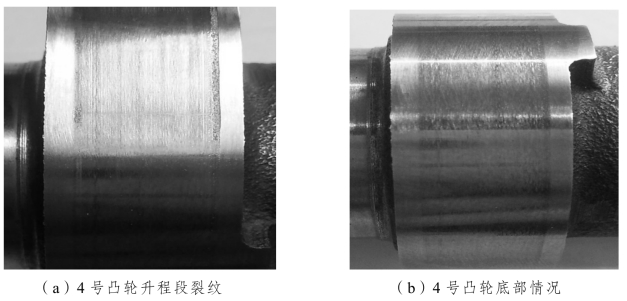

4 号凸轮表面宏观现象见图3-47。

图3-47 4 号凸轮表面宏观现象照片

4 号凸轮表面宏观现象分析如下:

4 号凸轮情况与3 号凸轮情况类似,也是摩擦位置颜色变化,交界处有剥落;右侧剥落比左侧剥落严重些。在“桃子”底部基本无剥落。在凸轮一侧升程段(凹处)也有一段明显贯穿裂纹。仔细观察在负曲率中部位置,裂纹有交错现象。说明裂纹是从两侧交界面剥落处形成后再向中部扩展而成。说明应力最高位置应该是在交界面处,在此处首先形成裂纹,再向中部扩展,最后形成贯穿裂纹。

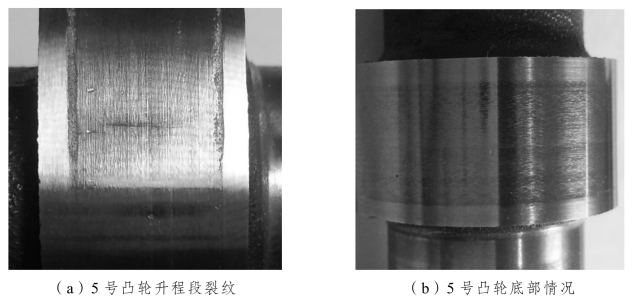

5 号凸轮表面宏观现象见图3-48。

图3-48 5 号凸轮表面宏观现象照片

5 号凸轮表面宏观现象分析如下:

5 号情况与其他凸轮均有类似之处,也是摩擦位置颜色变化,交界处有剥落,在“桃子”底部基本无剥落。在凸轮一侧升程段(凹处)可见2 条明显裂纹。这2 条裂纹存在明显交错现象。左侧有一条较短的裂纹,另一条裂纹基本在凸轮中部。

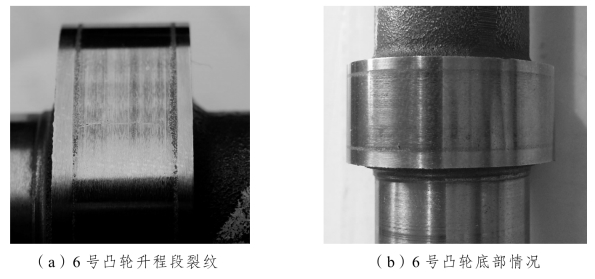

6 号凸轮表面宏观现象见图3-49。

图3-49 6 号凸轮表面宏观现象照片

6 号凸轮表面宏观现象分析如下:

6 号凸轮也存在摩擦位置颜色变化,交界处有明显剥落,在“桃子”底部基本无剥落。在凸轮一侧升程段(凹处)可见1 条明显裂纹。左侧交界面处裂纹较宽,说明该裂纹明显起源于左侧交界面处向右侧扩展。

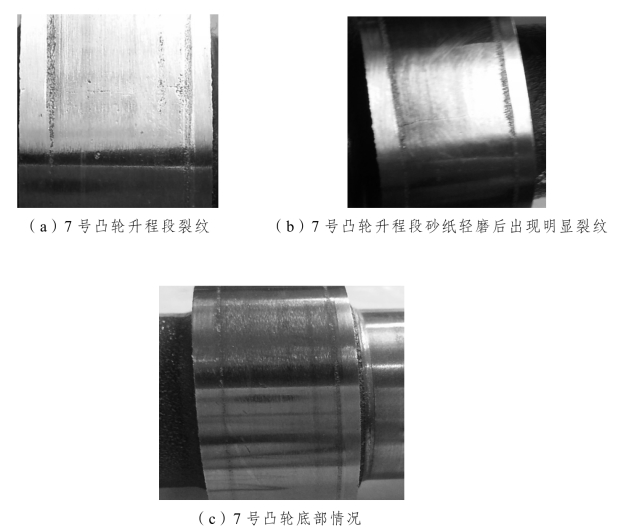

7 号凸轮表面宏观现象见图3-50。

图3-50 7 号凸轮表面宏观现象照片

7 号凸轮表面宏观现象分析如下:

7 号凸轮也存在摩擦位置颜色变化,交界处有明显剥落,与其他凸轮不同之处在于,除交界面存在剥落外,在凸轮中部区域也存在一条剥落痕迹。在“桃子”底部基本无剥落。在凸轮一侧升程段(凹处)存在1 条断续裂纹,将此面用砂纸轻磨后出现明显裂纹形貌。可以明显观察到裂纹是从左侧开裂的。

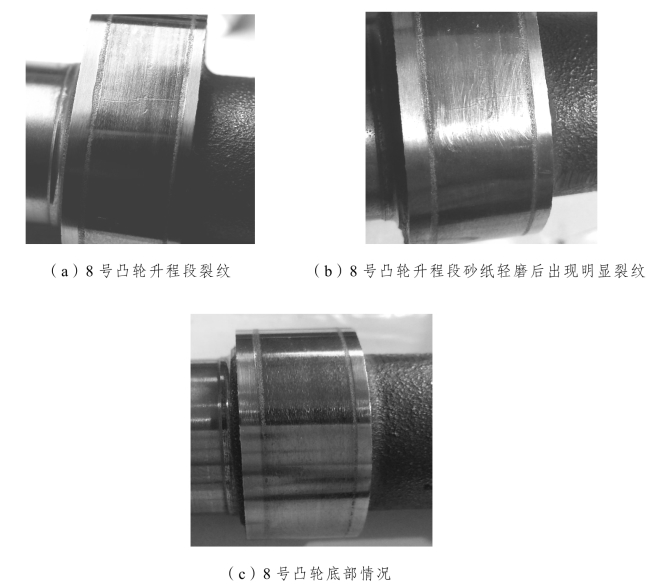

8 号凸轮表面宏观现象见图3-51。

图3-51 8 号凸轮表面宏观现象照片

8 号凸轮表面宏观现象分析如下:

8 号凸轮也存在摩擦位置颜色变化,交界处有明显剥落,与其他凸轮不同之处在于,在“桃子”底部右侧交界面处也存在剥落现象。在凸轮一侧升程段(凹处)存在两条断续裂纹,一条从左侧交界面处启裂,另一条从右侧界面处启裂,两条裂纹并不相交。

根据宏观现象分析可得以下结论:

(1)所有凸轮均存在摩擦面变颜色的情况,说明在台架试验时材料产生一定温度(可能是由于摩擦发热产生),如果改变润滑条件或降低摩擦系数,这种情况可能会有所改善。

(2)所有凸轮在与滚子交界面处均存在剥落现象,而在凸轮其他位置,剥落现象很少。根据凸轮受力分析应该属于接触疲劳剥落。在台架试验时,由于交界处受到复杂应力状态,所以交界面位置接触疲劳应力较高。

(3)在2~8 号凸轮升程段负曲率面侧均发现裂纹,裂纹走向基本平行于凸轮轴的轴线,说明在垂直轴线的应力作用下开裂。

(4)所有裂纹的位置、走向基本一致,说明2~8 号凸轮中产生裂纹的形成断裂模式相同。根据多条裂纹从剥落处启裂特征,认为凸轮的断裂模式是:在交变接触应力作用下首先是材料温度升高,导致颜色发生变化,随着交变次数不断增加形成裂纹。

铸造公司前期研究工作表明:由于磨削作用,负曲率面过热降低强度,导致裂纹形成。这确实是裂纹形成的重要原因之一,必须进行有效控制。但本次试验观察到,没有磨削过热部位也出现裂纹,所以还有其他原因引启裂纹发生。

凸轮中出现的裂纹均出现在凸轮升程段一侧,说明凸轮在台架试验时,两侧受力情况不同,在升程段一侧接触应力较高。

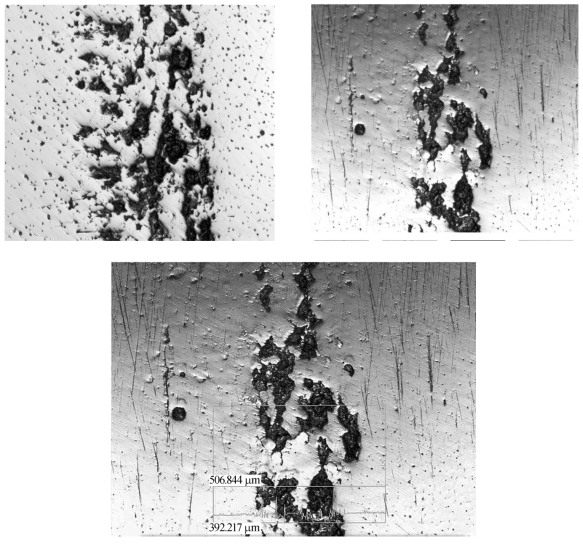

2)凸轮剥落区形貌与裂纹金相观察

(1)剥落区形貌与深度测定。

对1 号凸轮截取剥落位置制成金相样品,在共聚焦显微镜下观察形貌并且测定剥落坑深度,见图3-52。

图3-52 1 号凸轮升程段剥落区域形貌照片

由图3-52 可见,剥落坑在交界面位置密集排列,剥落坑深度大部分在0.09~0.15 mm 范围。铸造公司提供资料中有裂纹深度照片,见图3-53。

图3-53 铸造公司提供西源产品裂纹照片

图3-53 表明裂纹长度约为0.5 mm,由图3-53 可见,开始启裂位置深度大约在0.10 mm,与剥落坑深度测定结果吻合,可认为在距离表面0.1~0.15 mm 范围内存在最大应力区。

(2)裂纹金相观察。

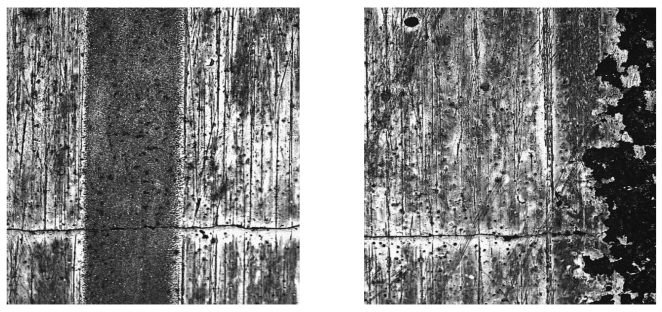

对2 号凸轮采用金相观察裂纹形貌,结果见图3-54。

图3-54 2 号凸轮裂纹形貌照片(50×)

由图3-54 可见,裂纹基本呈直线形,说明裂纹是在一定方向(垂直凸轮轴线)应力作用下扩展。

3)凸轮金相组织分析

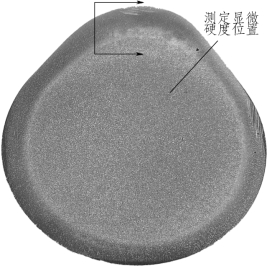

从带有裂纹的凸轮上截取金相样品进行组织观察。铸造公司还提供了两件经过德国台架试验后的凸轮轴,一件是进气凸轮轴,另一件是排气凸轮轴,对这两件凸轮轴同时截取样品进行组织观察。对截取样品观察位置的说明见图3-55。

对不同厂家的凸轮分别从横截面与纵界面两个方向观察金相组织。图3-55 所示的平面是垂直凸轮轴轴线的,称此位向平面为凸轮的横截面。

垂直图3-55 所示的纸面将凸轮截断获得截断平面,该平面是平行凸轮轴轴线的,称此位向平面为纵截面。

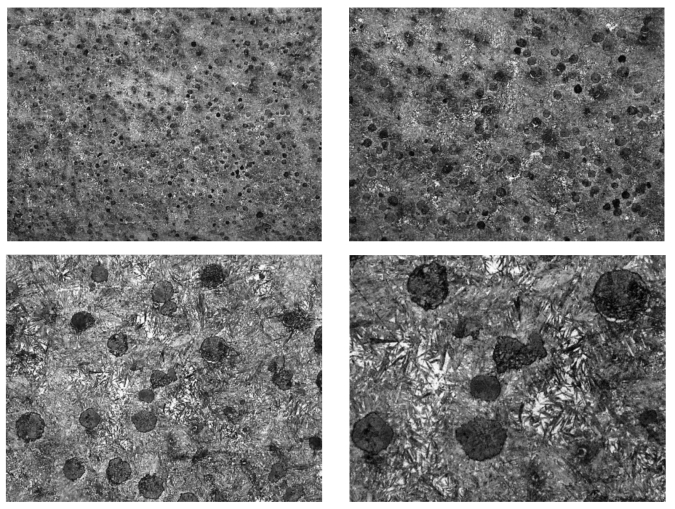

主要观察不同厂家凸轮横截面与纵截面淬火层与心部的金相组织,观察结果见图3-56~图3-67。

图3-55 凸轮横截面照片

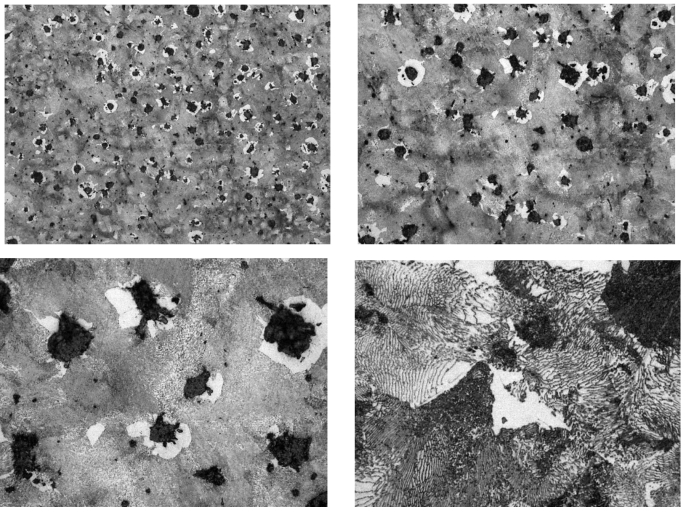

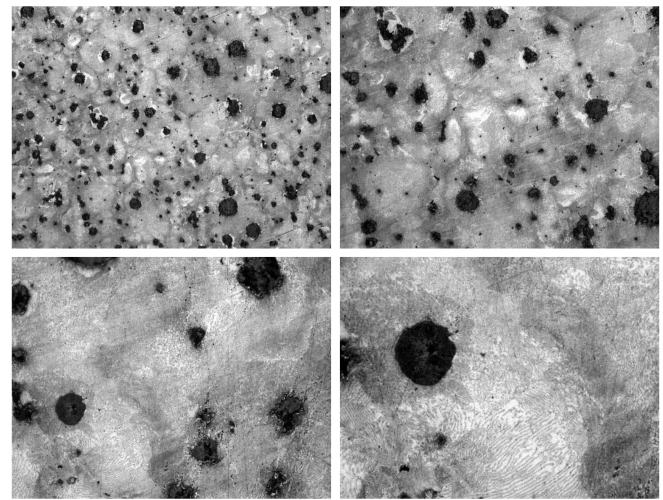

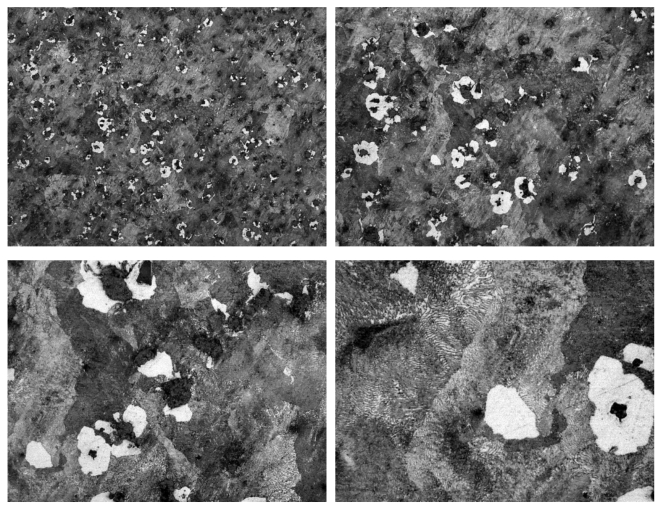

图3-56 裂纹凸轮轴 2 号凸轮横截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-57 裂纹凸轮轴2 号凸轮横截面心部金相组织照片(100×、200×、500×、1 000×)

图3-58 裂纹凸轮轴 2 号凸轮纵截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-59 裂纹凸轮轴 2 号凸轮纵截面心部金相组织照片(100×、200×、500×、1 000×)

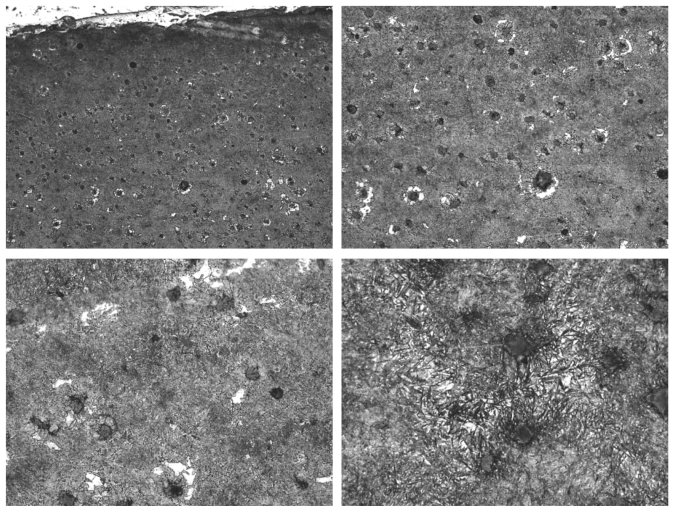

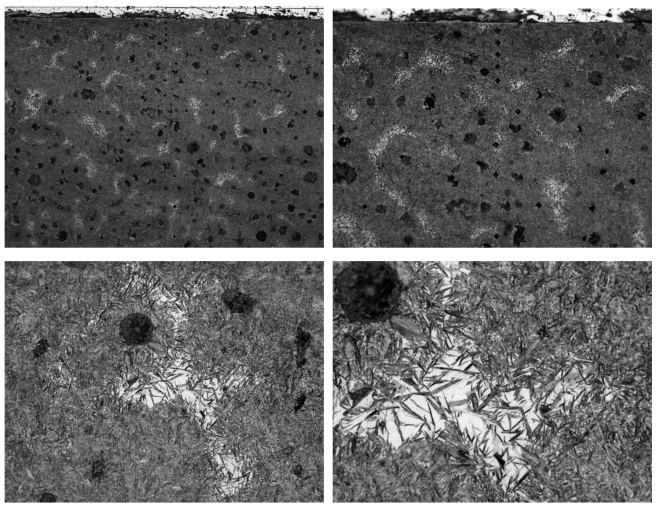

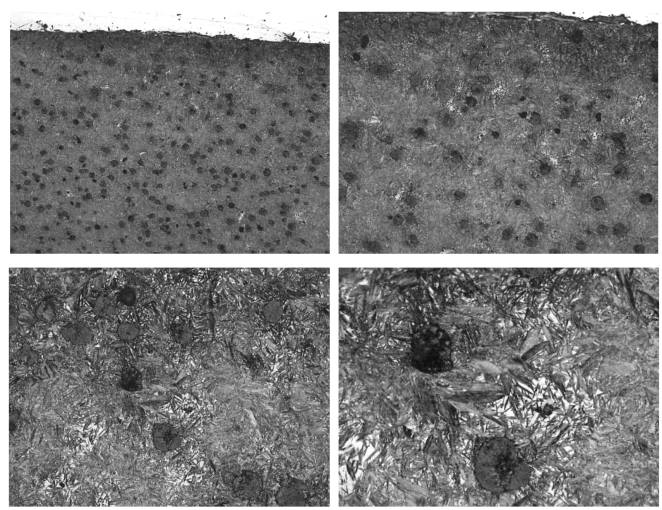

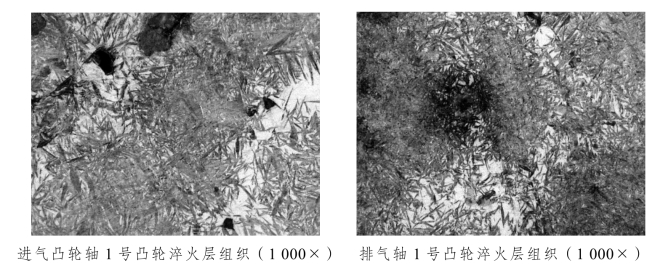

图3-60 进气凸轮轴 1 号凸轮横截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-61 进气凸轮轴 1 号凸轮横截面心部金相组织照片(100×、200×、500×、1 000×)

图3-62 进气凸轮轴 1 号凸轮纵截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-63 进气凸轮轴 1 号凸轮纵截面心部金相组织照片(100×、200×、500×、1 000×)

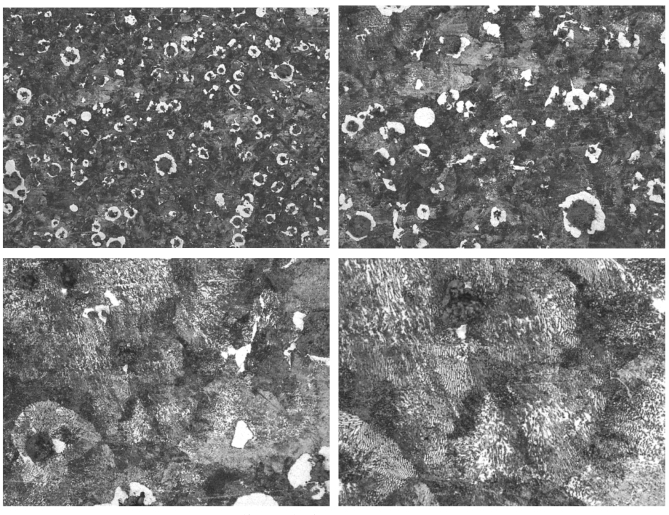

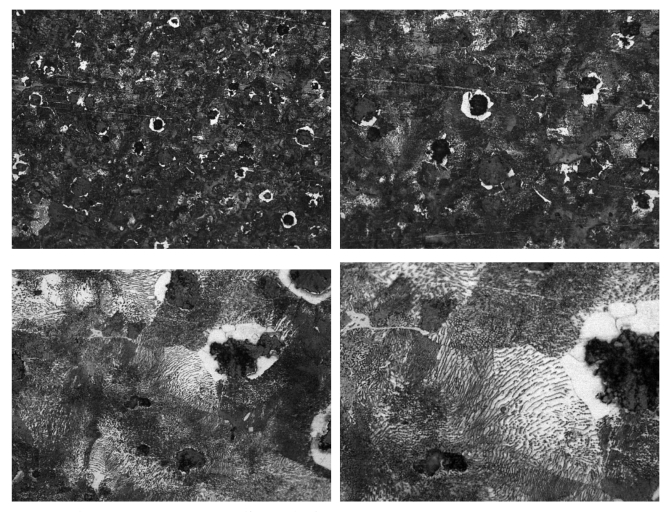

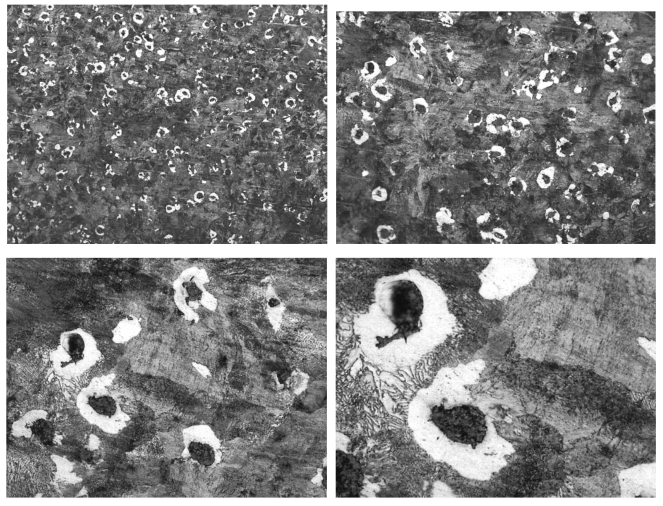

图3-64 排气凸轮轴1 号凸轮横截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-65 排气凸轮轴1 号凸轮横截面心部金相组织照片(100×、200×、500×、1 000×)

图3-66 排气凸轮轴1 号凸轮纵截面淬火层金相组织照片(100×、200×、500×、1 000×)

图3-67 排气凸轮轴1 号凸轮纵截面心部金相组织照片(100×、200×、500×、1 000×)

根据大量金相组织观察得到以下结论:

(1)不同凸轮(裂纹凸轮、排气凸轮与进气凸轮)虽然生产厂家有所不同,但是其金相组织均类似。淬火层组织均是回火马氏体+球状石墨,且在一些区域均存在较大马氏体针与残余奥氏体组织。心部组织均是球状石墨+珠光体组织,在石墨周围存在铁素体组织。

(2)不同凸轮(裂纹凸轮、排气凸轮与进气凸轮)心部组织有些差别。进气凸轮心部组织石墨周围的铁素体量要比裂纹凸轮与排气凸轮略微少些。

(3)相对而言,裂纹凸轮轴淬火层中残余奥氏体+粗大回火马氏体量是最少的,而进气凸轮轴残余奥氏体+粗大回火马氏体量组织是最多的(见图3-61 中的低倍照片)。

(4)淬火层中奥氏体+粗大回火马氏体的出现,应该是凸轮轴成分偏析的结果。从理论上分析这种组织对会性能有不利影响,可以考虑采用冷处理方法将残余奥氏体消除。

(5)裂纹凸轮淬火层纵向金相组织中可见一些白色块状组织,有些分布在石墨周围,见图3-58。它们应该是铁素体组织,说明在淬火加热时加热温度偏低或时间不足,造成铁素体残留。

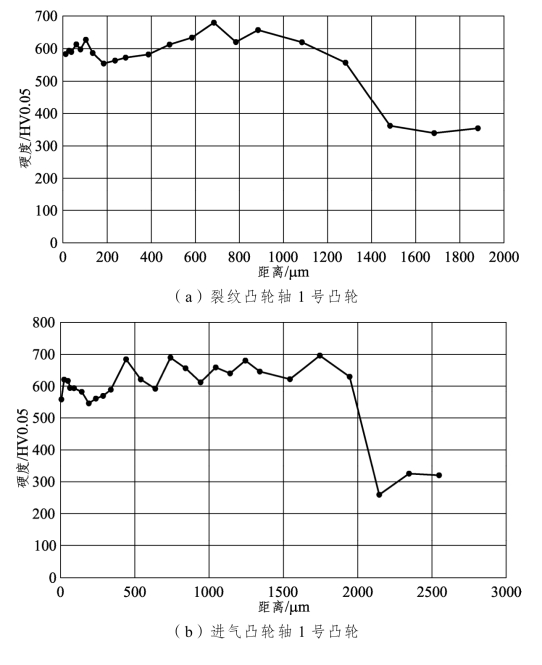

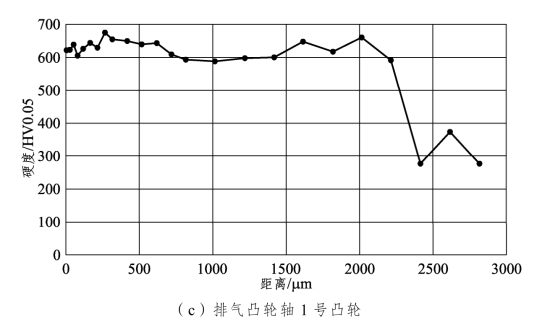

4)凸轮淬火层硬度测定结果

对裂纹凸轮、排气凸轮与进气凸轮淬火层进行显微硬度测定,测定时采用横向样品在出现裂纹位置从表面向心部逐点测定,见图3-55;结果见图3-68。(https://www.xing528.com)

图3-68 不同凸轮轴的凸轮淬火层硬度测定结果

由图3-68 可见,排气凸轮轴与进气凸轮轴的淬火硬度均满足标准要求(>50HRC)且淬硬层深度也满足标准要求(2~2.5 mm),而裂纹凸轮轴硬化层深度比标准要求稍浅。

同时裂纹凸轮轴与进气凸轮轴淬火层在约0.2 mm 处有硬度降低现象(仍满足图纸要求),而排气凸轮轴没有类似现象。根据剥落层深度测定结果可知:剥落层深度在0.1~0.2 mm 范围,所以淬火层在0.2 mm 范围内硬度应该对性能应该有一定影响。

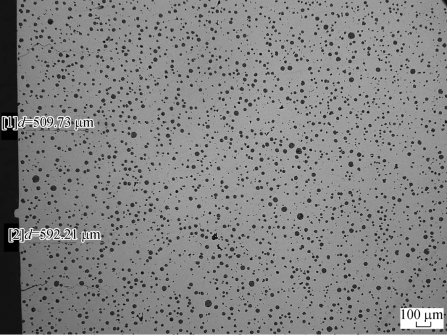

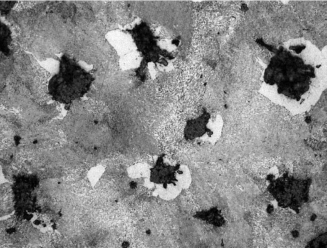

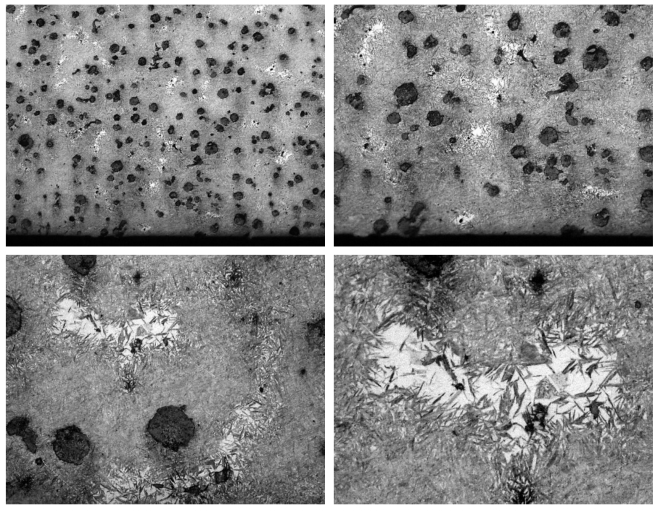

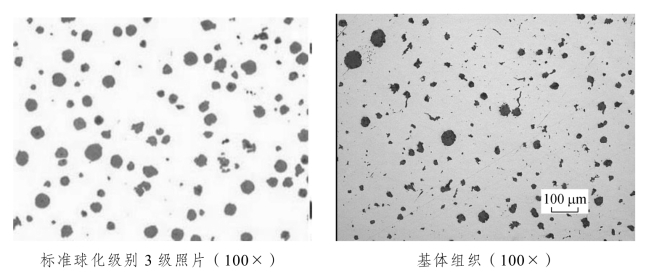

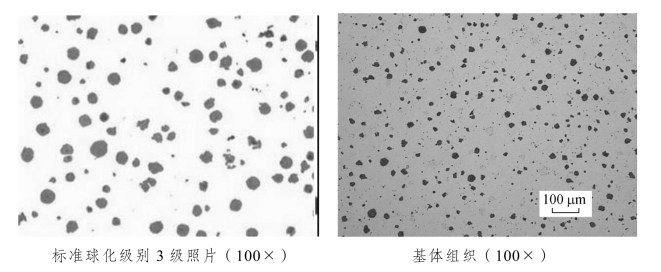

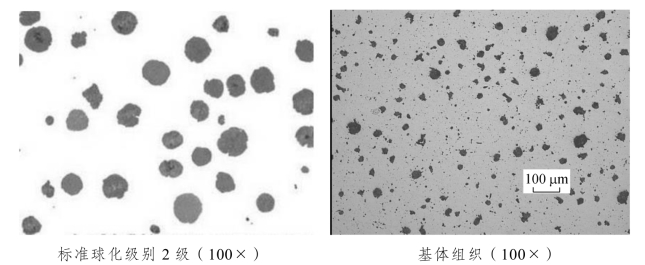

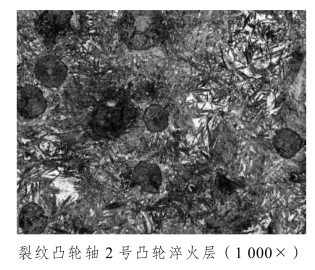

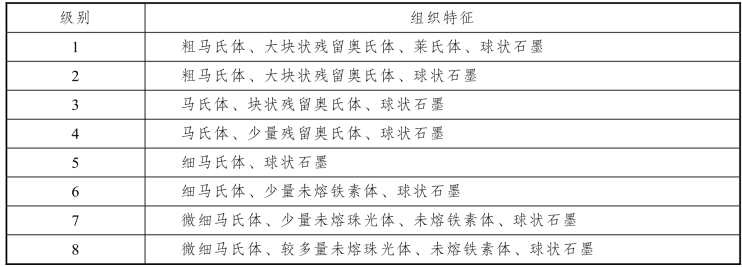

5)不同试样金相组织评级结果

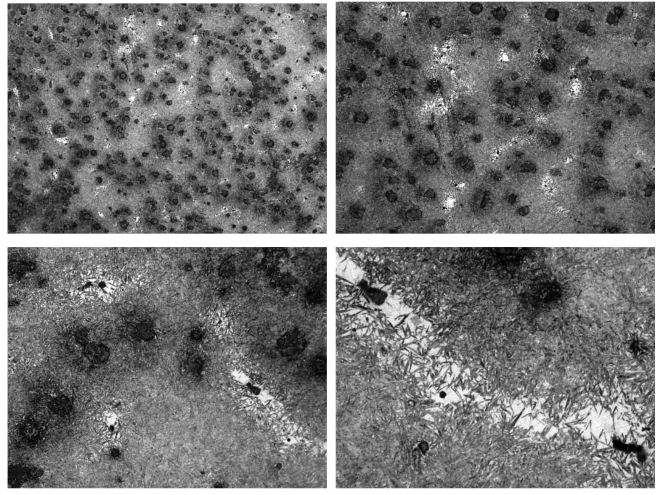

对裂纹凸轮轴、排气凸轮轴及进气凸轮轴的样品,按照图纸给出标准进行评级,球化级别评定结果见表3-8 和图3-69~图3-71。

表3-8 不同试样球化级别评定(GB/T 9441—2009)

图3-69 进气凸轮轴1 号凸轮石墨评级照片

图3-70 排气凸轮轴 1 号凸轮 石墨评级照片

图3-71 裂纹凸轮轴 2 号凸轮石墨评级照片

感应淬火组织评级结果见表3-9 和图3-72。

表3-9 不同试样感应淬火组织评级(JB/T 9205—2008)

图3-72 不同试样淬火组织评级照片

表3-10 列出了硬化层显微组织分级说明。

表3-10 硬化层显微组织分级说明

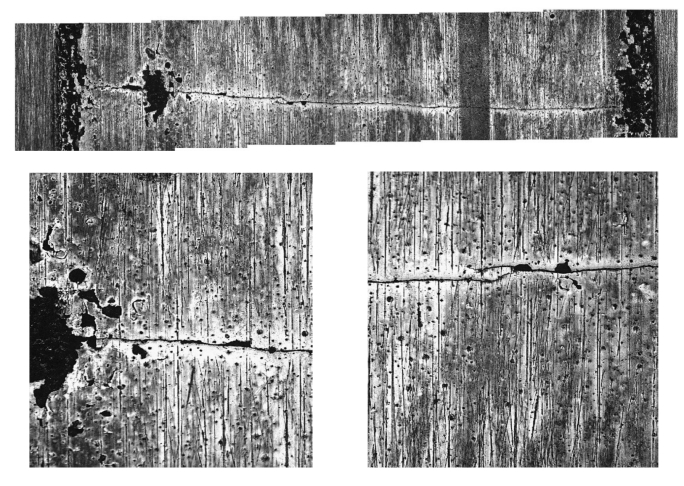

6)裂纹断口形貌观察结果

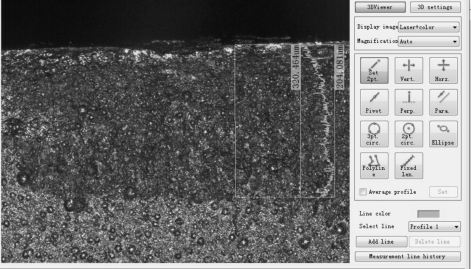

(1)激光共聚焦显微镜下观察裂纹断口。

为进一步判断裂纹形成机理,取裂纹凸轮轴的2 号凸轮,将上面裂纹破断,在激光共聚焦下直接观察裂纹面的断口形貌,测定裂纹扩展深度,结果见图3-73。

图3-73 2 号凸轮裂纹断口形貌激光共聚焦显微镜观察结果

由图3-73 可见,裂纹扩展断面高低不平的范围约在0.12 mm。

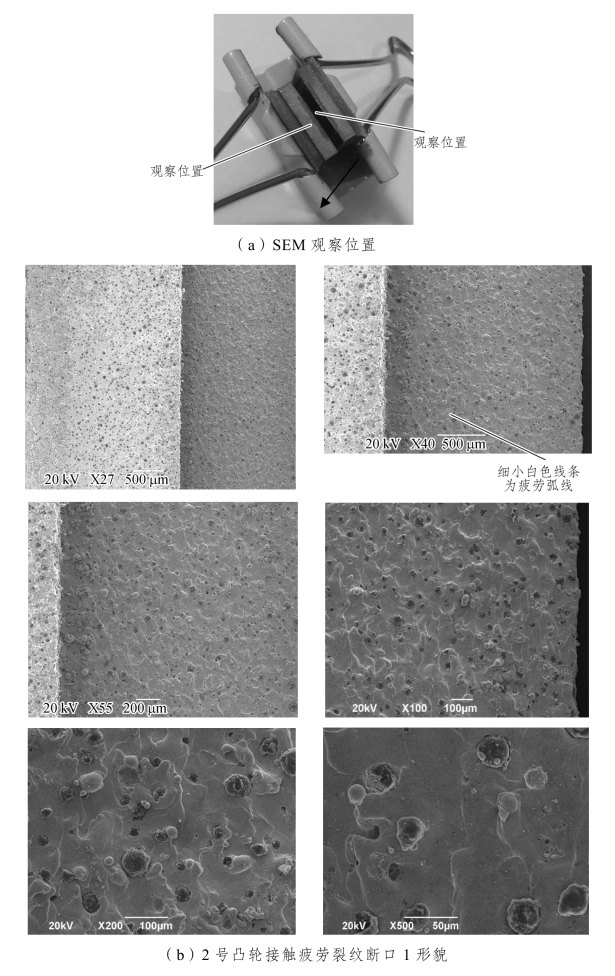

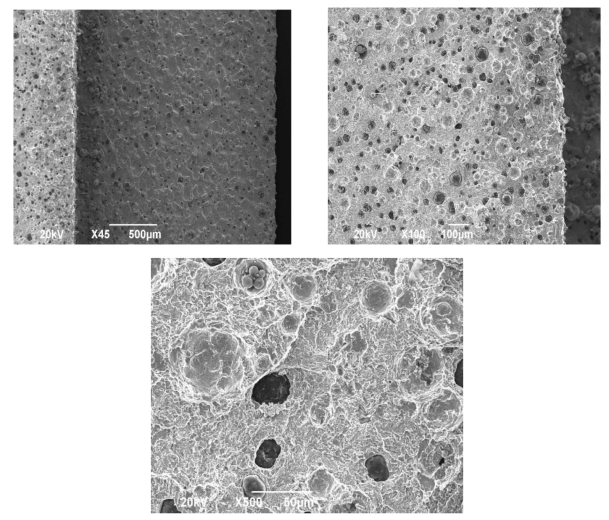

(2)在SEM 下观察裂纹断口。

因为激光共聚焦显微镜下难以观察到断口形貌的细节。因此,将上述样品在SEM 下进行观察,以判断裂纹源及断口微观形貌,结果见图3-74 和图3-75。

图3-74 2 号凸轮接触疲劳裂纹断口形貌(SEM 观察结果)

图3-75 2 号凸轮裂纹处敲击断裂断口(SEM 观察结果)

从图3-74 和图3-75 可以获得以下结论:

① 裂纹扩展区域的断口在低倍下可见细小的疲劳辉纹,结合凸轮受力分析可以断定属于疲劳断裂机制。因为是淬硬层是回火马氏体组织,呈现脆性疲劳断裂,所以高倍下仅可见断裂小平面。

② 敲击断裂的断口形貌与裂纹扩展区域断口形貌明显不同,可见明显塑性变形形貌。显然是因为基体组织主要是珠光体组织,导致断口形貌明显不同。

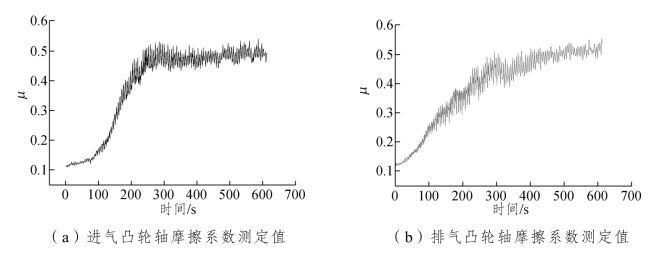

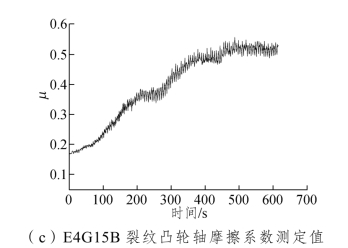

7)摩擦系数测定结果

对裂纹凸轮轴及进行对比的进气与排气凸轮轴材料进行摩擦系数测定,对磨材料是与台架试验时相同的GCr15 淬火+回火材料,结果见图3-76。

图3-76 不同凸轮轴滑动摩擦系数测定结果

由图3-76 可见,三种凸轮轴材料的滑动摩擦系数基本是一致的,均在0.5~0.6 范围内。

E4G15B 排气凸轮轴在台架试验时出现颜色变化,而进行对比的进气与排气凸轮轴在德国进行台架试验时,表面没有出现颜色变化。因为摩擦系数基本一致且不同凸轮轴的材料组织基本一致,所以认为是由于德国台架试验条件不同造成了E4G15B 排气凸轮轴发生颜色变化。

3.台架试验出现裂纹原因分析

1)有限元计算结果验证——根据剥落坑深度与裂纹形貌进行接触应力计算

为验证有限元计算结果的可靠性,根据弹性力学理论结合剥落深度测定及裂纹形貌观察进行理论分析。接触疲劳的特点是最大接触应力处于次表面位置。在2.2.1 节中说明用共聚焦显微镜观察剥落区域并且测定剥落坑深度。剥落坑深度大部分在0.09~0.15 mm,见图3-52。图3-53 表明裂纹长度约为0.5 mm,从图中可见开始启裂位置深度大约在0.12 mm 处。因此,可以认为在距离表面0.1~0.15 mm 范围内存在最大应力区。

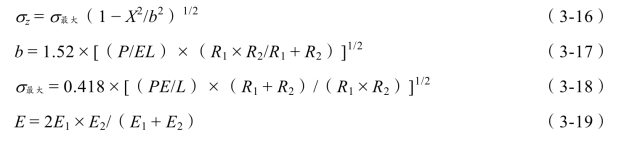

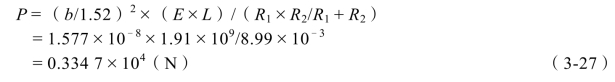

根据弹性力学获得线接触条件下的接触应力公式(接触应力分布见图3-77):

图3-77 两个圆柱体线接触时的接触应力分布

接触应力是三向压应力,除σz 外还有σx 与σy。根据这三个主应力可以求出相应的主切应力:

它们分别作用在与主应力作用面互成45°的平面上,其中τzx45°最大。

最大应力值的位置由式(3-23)决定,最大切应力值由式(3-24)决定:

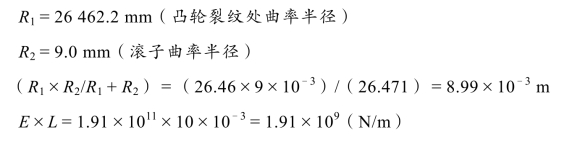

根据材料参数与裂纹观察结果计算:

球铁:E1=1.69×1011(N/m2)

对磨滚子:E2=2.19×1011( N/m2)

根据式(3-19)求出:

![]()

对磨滚子直径为18 mm;长度L=10 mm。

金相试验结果:剥落深度为0.10~0.15 mm,裂纹开裂位置在0.1 mm 左右。

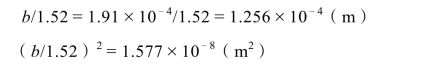

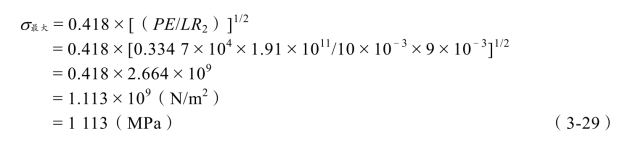

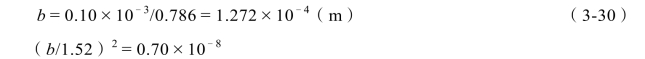

(1)认为最大应力约在0.15 mm 处:

根据式(3-23)求出:

![]()

根据凸轮运动原理认为,凸轮每一位置的曲率半径是不同的,裂纹处应该是凸轮曲率半径最大位置。根据提供的凸轮曲线图与数据认为:

从式(3-26)获得b 值,根据式(3-17)求出:

根据式(3-17)可以求出法向压力:

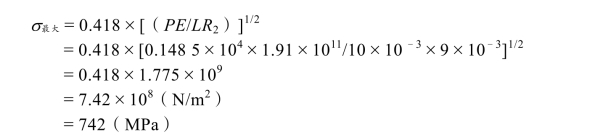

计算最大应力的式(3-18)可以简化成:

![]()

因此求出

根据式(3-24):

![]()

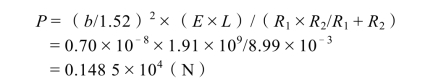

(2)认为最大应力约在0.10 mm 处;

根据式(3-23)求出:

法向压力:

求出σ最大:

根据式(3-24):

![]()

根据理论计算结果获得以下结论:

(1)剥落深度越深,即Z 越大则b 越大,因此P 也越大,说明法向压力越高,剥落深度也越高。Z 是P 的关键影响因素。今后通过测定裂纹启裂深度就可大致判断最大应力范围。

(2)根据柴油机理论,认为凸轮裂纹位置应该是曲率半径最大处附近,也就是说R1 是在曲率半径最大范围。因此R1 对法向压力影响就不大了。因为R1 处于凸轮半径最大范围附近,远大于R2(滚子半径9.0 mm),所以

![]()

因此,上面计算结果有较高精确度。

(3)台架试验时,施加法向应力范围在1 485~3 347 N;σ最大值在742~1 113 MPa。

(4)上述定量估算结果与有限元计算结果(接触应力为849 MPa)吻合。

2)裂纹出现原因分析

根据上述试验结果,认为引起剥落与裂纹的主要原因是:在台架试验过程中施加在E4G15B 排气凸轮轴凸轮上的载荷,高于台架试验条件下材料的接触疲劳强度。

依据如下:

(1)带有裂纹的E4G15B 排气凸轮轴凸轮材料成分厂家经过测定满足图纸要求,材料的金相组织、硬度也满足设计图纸要求。硬化层深度虽然比图纸要求略浅,但是由于起裂处裂纹深度远小于硬化层深度,所以硬化层深度略浅并非引起剥落与裂纹的原因。

(2)提供的进气与排气凸轮轴在德国进行台架试验时(试验条件不详)没有出现剥落现象。但是从金相组织分析进气与排气凸轮轴的金相组织,并不比裂纹凸轮轴优良。在德国进行台架试验的排气凸轮轴中,存在的粗大马氏体+残余奥氏体组织比裂纹凸轮轴还要多,反而没有出现裂纹与剥落现象。可见并非由于E4G15B 排气凸轮轴材料因素导致剥落与裂纹出现。

(3)凸轮受到的应力属于交变载荷,裂纹的断裂模式应属于疲劳断裂。凸轮表面受到的是垂直凸轮表面的压应力,且出现一定深度的剥落坑,在SEM 下观察到疲劳辉纹,根据这些试验结果可以确定,裂纹出现属于接触疲劳断裂机理。因此为保证凸轮寿命的应力条件是:

施加在凸轮上的服役应力 < 凸轮材料的接触疲劳强度

需要提出的是:材料疲劳强度均是代表条件疲劳强度,即测定材料疲劳强度时,是根据零部件实际工况设定具体条件。一般情况下定义为:经过106~107 循环次数后材料所能承受的最高应力。凸轮材料的接触疲劳强度,应该是满足在台架试验条件下测定的接触疲劳强度。根据台架试验条件可知:在2 750 r/min 条件下,600 h 循环次数达到9.9×107≈108 次,也就是说材料经受约108 次交变循环载荷作用。因此,为保证凸轮在台架试验时安全,其设计依据应该是:

台架试验时施加在凸轮上的服役应力<凸轮材料经过108 次循环后所能承受的最高应力

同时还要考虑一定的安全系数。

汽车制造公司提供了两种凸轮轴材料疲劳性能数据:

① 凸轮材料疲劳强度约为400 MPa(此值应该不是接触疲劳强度)。

② 材料按照1 100 MPa 进行校核,即认为球铁接触疲劳强度为1 100 MPa。

根据有限元计算与理论计算结果及资料分析可以推知:凸轮材料在108 次循环条件下,其接触疲劳强度不会达到1 100 MPa。理由如下:

有限元计算表明:在台架试验条件下凸轮受到的最大接触应力为849 MPa,根据剥落深度测定与观察结果的理论计算表明:台架试验时施加最大应力在742~1 113 MPa,与有限元计算基本一致,表明了有限元计算数据的可靠性。计算出的接触应力小于1 100 MPa,凸轮表面却出现剥落与裂纹,这就说明凸轮在台架试验在108 次循环应力作用下,其接触疲劳强度值小于1 100 MPa。可见汽车制造公司提供的1 100 MPa 数据并不是108 次循环条件下的接触疲劳强度。因此对凸轮轴材料依据接触疲劳强度1 100 MPa 进行选材与设计,不能保证台架试验凸轮不出现问题。

(4)一般情况下,金属材料疲劳曲线(即S-N 曲线)上,达到106~107 次循环后会出现水平线。所以一般测定到106~107 次。查阅相关文献可知[4]:球铁经过等温淬火试样与GCr15为对偶进行接触疲劳强度测定,在循环次数为107 时其接触疲劳强度为1 000~1 200 MPa。这与汽车制造公司采用1 100 MPa 作为接触疲劳强度的数据一致。可以推断汽车制造公司设计采用的1 100 MPa 接触疲劳强度,应该是测定到106 或107 获得的。但是从文献[4]的数据可知,球铁与GCr15 相匹配的接触疲劳强度S-N 曲线,并不吻合达到106~107 次循环后出现水平线的特征。试验表明:其接触疲劳强度随循环次数的增加是直线下降的。可推知:如果循环次数达到108 水平,球铁接触疲劳强度会远小于1 100 MPa(如果根据文献拟合的试验直线推测会小于600 MPa)。

综上所述可获得结论:满足台架试验条件(108 次循环)材料接触疲劳强度,小于施加在凸轮上的接触应力,这是导致E4G15B 凸轮轴在台架试验时发生剥落与裂纹的根本原因。

裂纹凸轮表面出现颜色变化说明温度升高,这可能与台架试验时的润滑条件有关,这对凸轮出现剥落与裂纹也会有一定影响。剥落出现在对偶滚子与凸轮交界处,说明滚子形状有影响;提供的进气与排气凸轮没有观察到剥落与裂纹现象,应该是德国进行台架试验的条件与汽车制造公司有所不同所致。

3)对比凸轮轴没有出现裂纹的原因

铸造公司提供了两件用于对比分析的凸轮轴,分别为进气凸轮轴与排气凸轮轴。这两件轴在德国进行400 h 台架试验没有出现裂纹,且表面也没有颜色变化。根据上述试验结果可以认为这两件凸轮轴没有出现问题的主要原因是:

德国台架试验的条件与汽车制造公司进行试验的条件不同,主要差别是所施加载荷及润滑条件不同。德国进行台架试验时采用的载荷应该低于汽车制造公司台架试验所施加载荷,同时其润滑条件也比汽车制造公司要好。依据如下:

对这两件凸轮轴进行了详细的金相组织分析与硬度测定。其结果是对比的进气与排气凸轮轴金相组织,并不比铸造公司的裂纹凸轮轴优良。在德国进行台架试验的排气凸轮轴中,存在的粗大马氏体+残余奥氏体组织比裂纹凸轮轴还要多,反而没有出现裂纹现象。说明并非由于材料问题引起的裂纹。

表面颜色变化,是由于温度升高导致材料表面氧化,因此出现颜色氧化状。而温度升高与所施加载荷、润滑条件及材料摩擦系数有关。根据摩擦系数测定结果可知,这两件对比凸轮轴材料摩擦系数与裂纹凸轮轴基本一致,所以只能是台架试验条件不同,造成表面颜色变化。

还有一种可能是这两件对比凸轮轴线型与裂纹凸轮轴有所差别,导致受力情况变化。可进行一定测定分析。

4.结论与建议

(1)E4GB15 凸轮轴材料淬火层硬度、金相组织均满足图纸要求。

(2)在台架试验条件下,施加在凸轮升程段接触应力达到849 MPa,与根据试验估算结果基本一致(见有限元分析报告)。

(3)经过600 h 台架试验凸轮出现剥落与裂纹的主要原因是:施加在E4G15B 排气凸轮轴凸轮上的接触应力,高于材料108 次循环条件下的接触疲劳强度。

建议:

(1)测定凸轮轴接触疲劳S-N 曲线,循环次数一直到108 次,获得不同循环次数下材料的条件接触疲劳强度,此曲线是凸轮轴设计的重要依据。

(2)为进一步提高质量,感应淬火时应适当提高温度或延长时间消除未溶铁素体。

(3)根据采油机曲轴试验结果,表面氮碳共渗处理代替感应淬火,可减少摩擦系数,提高硬度,增加触疲劳强度,可以进行此方面试验。

参考资料:

[1]中汽成都配件有限公司质量保证部理化室.E4G16 凸轮轴经台架后的凸轮表面质量检测报告.2015-11-20.(铸造公司提供的资料).

[2]成都金顶精密铸造有限公司实验室.EG16 球铁凸轮轴烧伤分析.2015-8-14.(铸造公司提供的资料)

[3]奇瑞.E4G15B50 小时超速试验凸轮轴情况反馈.2019-9-18.(铸造公司提供资料)

[4]龙锐.球墨铸铁接触疲劳强度第一阶段试验总结[J].洛阳农机学,1980(1):57-62.

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。