1.概 述

207 系列柴油机气缸水套采用45 钢正火制作而成。据现场调查:某厂生产的水套开裂报废情况频频发生,有些水套寿命仅有6 000 多千米,给使用单位带来很大的经济损失(某机务段仅此一项每年损失近30 万元),现场强烈呼吁提高水套寿命。为此需对水套开裂原因进行分析。

2.试验方法与过程

对宏观断裂情况进行仔细观察。在水套裂纹附近及远离裂纹的其他部位取样,分别对其进行化学成分分析、硫印、酸浸、硬度试验,并用金相显微镜对其微观组织、裂纹走向等进行了分析,用AMSCAN(4-DV)扫描电镜进行了断口分析。

3.试验结果与分析

(1)宏观断裂情况观察结果。

对多个开裂的水套进行观察,得到裂纹有以下特征:

① 裂纹一般产生于示功阀孔、喷油嘴孔上方或下方,并沿水套轴线扩展,见图3-37。

② 裂纹大多数起源于水套内表面,并且有多个裂纹源。

③ 在裂纹附近一般均伴有腐蚀锈坑存在。

(2)成分分析、裂纹走向及宏观断口分析结果。

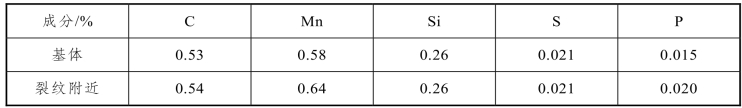

对断裂水套化学成分进行分析,结果见表3-6。

表3-6 断裂水套化学成分分析结果

表3-6 试验结果表明:裂纹处成分、显微组织和远离裂纹的基体相比并无特别之处,在裂纹附近也并没发现特别严重的夹杂、缩孔、疏松等冶金缺陷,显微硬度(大约HV0.02190~220)基本相同,但含碳量超过45 钢上限值。

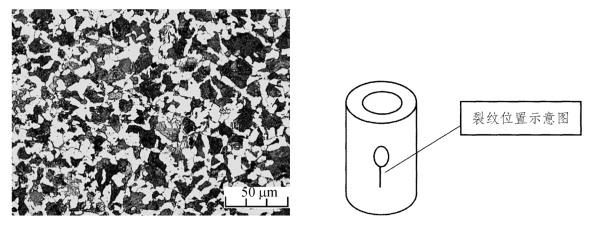

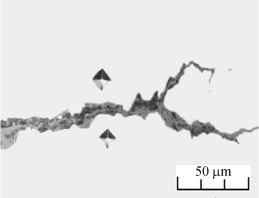

水套的金相组织见图3-37,可见组织为珠光体与铁素体的混合组织。对裂纹走向的分析结果见图3-38。从图3-38 中可见,裂纹基本上呈直线形,但当用较高倍数观察时可见,大多数裂纹显微形态呈“之”字形,并有分枝特征,且裂纹尾部较尖。观察裂纹金相可见,裂纹多为穿晶扩展,并且裂纹内往往有其他物质存在。

图3-37 水套的金相组织与形状示意图

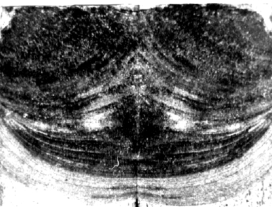

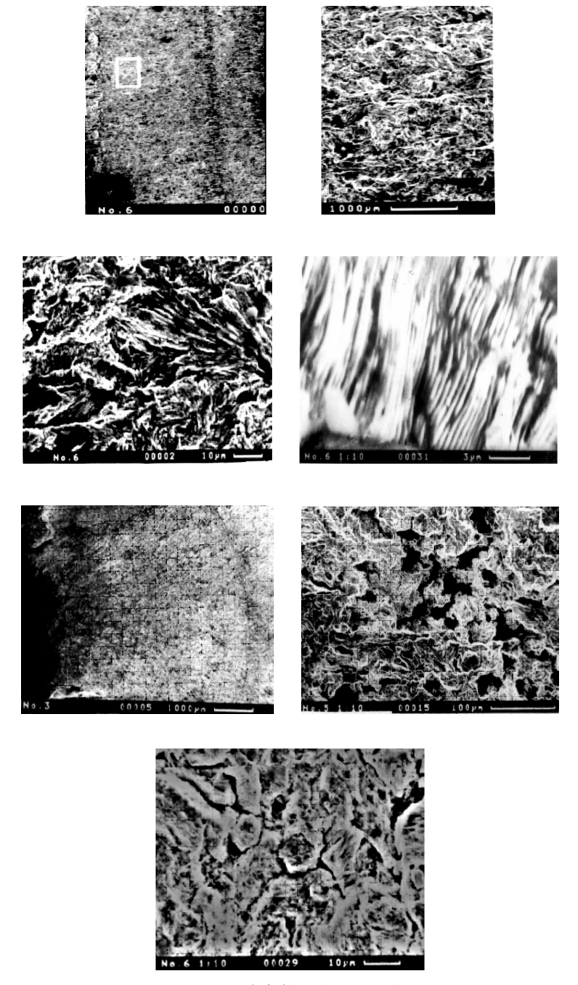

宏观断口特征见图3-39。宏观断口具有以下特征:断口较平坦、无宏观塑性变形,裂纹扩展区前端可见明显的疲劳弧带。断口上裂纹源往往是多个,而且多起源于水套内表面,裂纹源处可看到清晰疲劳弧带,有一层黑色腐蚀物,见图3-39。

图3-38 裂纹走向照片

图3-39 水套宏观断口照片

(3)微观断口特征。

扫描电镜下可观察到微观断口有下列特征:在较低倍数下裂纹前端可见到疲劳弧线,并且可见到许多腐蚀坑。如果放大倍数增大,可见到扩展区前沿由一些平坦区和一些棱组成的所谓凹槽区,见图3-40,当倍数进一步放大,在微区可见大块扇形花样。由于观察角度不同,扇形花样形貌也可发生变化,这些扇形花样是由于不同平面上裂纹连接在一起的结果。用高倍数观察,扩展区可看到典型疲劳纹;在裂纹源处用较低倍数可观察到所谓“海滩”花样的环绕纹源。在靠近裂纹源附近可见到大量的腐蚀坑,某些地区腐蚀坑已连成线形成所谓的“泥状”花样,见图3-40。

图3-40 水套断口的SEM 照片

(4)水套受力计算。

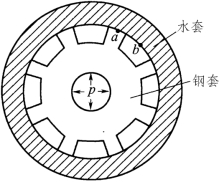

水套和气缸套配合情况如图3-41 所示。在图中,a 区是水套与缸套散热筋接触处,压力最大,而b 区较小。分别计算了a 区和b 区处的应力值,并计算了其平均值,水套主要受三种力:

(1)燃爆应力;(https://www.xing528.com)

(2)装配应力;

(3)热应力。

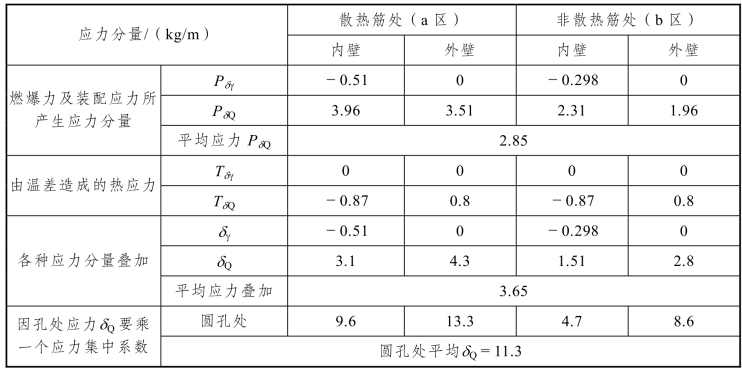

利用弹性力学、材料力学及传热学理论,分别对以上三种力进行计算,然后叠加,计算结果见表3-7。

图3-41 水套受力计算模型

表3-7 水套各种应力计算一览

注:① δQ——表示环向应力;δγ——表示径向应力。

② 圆孔处应力集中系数由文献获得约为3.1。

从上面计算结果可见,最大应力为环向应力,处于水套处表面的圆孔处(水套示功阀孔或喷油嘴孔),其值约为130 MPa,水套内壁最大应力约为100 MPa。为计算应力强度因子KI,把水套看成一个承受压力的厚壁圆筒。设内表面有一个浅的表面裂纹 a,利用保角影射和边界设置法相结合可导出其计算公式为

![]()

式中,F 为与圆筒内、外半径和裂纹尺寸有关系数;δi 为裂纹处环向应力;a 为裂纹沿径向长度。

可以证明当裂纹很浅时(α→0)F=1.21[2],由于水套经过精加工,可认为a 很浅,取F=1.2,α≤0.1 mm。

![]()

用平均应力代公式则求出:

![]()

4.断裂原因分析

活塞在缸套内上下运动完成一个循环,当活塞向上运动到一定位置,使油燃烧产生燃爆压力,气缸内压力达到最大值。由于水套通过热压配合装配在缸套上,所以通过缸套把力传给水套。当活塞向下运动压力值又减少,如此多次循环,所以水套因活塞的周期运动而受交变应力作用,同时水套内壁和冷却水接触。因此水套服役条件是:处在腐蚀性介质中并受到一个交变的载荷作用。

裂纹部位(即示功阀孔、喷油嘴孔处)成分、金相组织无特殊之处,也没有发现严重冶金缺陷。这表明:裂纹并不是由于成分偏析、冶金缺陷或组织不均匀等原因造成的。从裂纹形态可见:裂纹具有“之”字形、分枝、尾部尖锐特征,并且内部有其他腐蚀物。宏观断口表明:有多个裂纹源,扩展区可看到明显疲劳弧带。微观断口可见:裂纹源被海滩花样包围,扩展区有大量扇形花样和疲劳纹,并且裂纹源附近有众多腐蚀坑,这是腐蚀疲劳的典型特征。

计算得知:水套受最大应力130 MPa,![]() 对于含碳量为0.5%左右的碳钢,在正火状态下:δs=300 MPa 左右,

对于含碳量为0.5%左右的碳钢,在正火状态下:δs=300 MPa 左右,![]() 可见水套应不会发生突然脆断。但是在这种状态下碳钢的疲劳极限δ-1=186 MPa 左右,并且这个值是光滑小试样且无腐蚀作用下的数值,如果大件再加上腐蚀作用δ-1 必然还要下降。可见此值已很接近水套所受的最大应力,而水套的服役条件恰好是处在腐蚀介质中受交变载荷作用,所以很易产生疲劳破坏。可以这样认为:腐蚀与应力交替进行,腐蚀导致钢强度降低,因而促进裂纹的产生与发展,裂纹扩展又扩大腐蚀面积,这样相互促进导致水套失效。

可见水套应不会发生突然脆断。但是在这种状态下碳钢的疲劳极限δ-1=186 MPa 左右,并且这个值是光滑小试样且无腐蚀作用下的数值,如果大件再加上腐蚀作用δ-1 必然还要下降。可见此值已很接近水套所受的最大应力,而水套的服役条件恰好是处在腐蚀介质中受交变载荷作用,所以很易产生疲劳破坏。可以这样认为:腐蚀与应力交替进行,腐蚀导致钢强度降低,因而促进裂纹的产生与发展,裂纹扩展又扩大腐蚀面积,这样相互促进导致水套失效。

5.结论与建议

根据以上分析可断定:水套失效属于典型的腐蚀疲劳失效。根据失效分析可知:由于45钢疲劳强度较低,又不抗腐蚀,所以不适合作为水套材料,要解决此问题根本的方法是更换材料或者采用表面处理方法提高抗疲劳与防腐蚀性能。在不改变材料的情况下提高寿命的总原则是:

(1)通过各种方法防腐蚀;

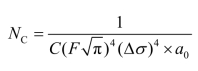

(2)通过各种途径产生表面压应力来抵消拉应力,根据断裂力学可导出下式:

式中,NC 为交变载荷下循环次数(代表寿命);C、F 为常数; 0a 为初始裂纹长度; σΔ 为最大应力与最小应力之差。

可见寿命与( )σΔ4 成反比,这表明应力对寿命的影响如此重大,所以如果能设法用压应力抵消一部分拉应力必会使寿命提高。应该指出的是:对于腐蚀疲劳,必须要产生一个较深的压应力层,才能起到较好效果,所以对有些方法(如喷丸等)虽可提高疲劳失效零件寿命,但对腐蚀疲劳并无太大作用。具体措施有以下几种:

(1)镀金属:用电镀或电刷等方法在水套示功阀孔、喷油嘴孔附近镀一层金属,如Ni、Cr、Cu、Zn 等。有资料介绍[4]采用镀锌不但能防腐而且能产生一定压应力,对腐蚀有较好效果。

(2)采用多元共渗等方法可同时提高防腐蚀与疲劳性能。

(3)在共析转变温度以下加热淬水:水套加热到650~700 °C 后淬入水中,这样由于热应力结果,在表层可获得约10 mm 深度,25 kg/mm2 左右的压应力层,然后经过100~200°C时效处理,其压应力值还会上升。此方法如再配合镀金属,其防腐效果更好。

(4)局部感应热淬火、滚压强化:在水套示功阀孔、喷油嘴孔周转进行局部感应加热淬火,使表面产生压应力,也可用滚压方法对该处进行滚压得到一定深度压应力层来提高寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。