1.概 述

某厂为汽车柴油机提供B48 盘簧配件。据厂方技术人员介绍,生产工艺如下:

60Si2Mn 材料扁钢→退火(硬度HRC22~23)→校直→下料→冷绕弹簧→淬火处理(盐炉加热温度880 °C,15 min)油冷→回火(网带炉490 °C,1 h)→电泳漆处理

盘簧成型后进行检测:硬度要求HRC40~45,扭矩要求37~41 N·m。

用户反映盘簧出厂后使用过程中出现断裂现象。据技术人员介绍,断裂的比例约2%,一般是在使用1~2 年后出现断裂。厂方提供1 件断裂的弹簧分析断裂原因。

2.试验方法

(1)宏观断裂现象与断口宏观形貌分析。

(2)从断口附近用线切割方法截取样品,采用金相显微镜观察金相组织。

(3)用扫描电镜观察断口并进一步观察微观组织。

3.试验结果与分析

宏观断口观察结果见图3-32 和图3-33。

图3-32 弹簧断裂位置与断口处弹簧外表面照片

从图3-33 中可以看到以下几点:

(1)断口均是典型的疲劳断裂断口,疲劳源均在盘型弹簧片的外侧。盘簧服役条件下受到交变载荷,根据受力状态与宏观断口分析,可以肯定断裂机制属于疲劳断裂。

(2)特别值得注意的是:样品疲劳源处油漆已经脱落,表面露出金属色有经过摩擦的痕迹,见图3-33。

(3)根据疲劳断口的形貌,测定了不同断裂区域的面积,估算服役状态下所受到应力值结果如下:

断口总面积约为54 mm2,其中辉纹区面积约为35 mm2,瞬时断裂区面积约为19 mm2。因为瞬时断裂区是在外加载荷作用下拉断的,所以该面积与材料抗拉强度的乘积应为外力,根据这样思路可以估算出弹簧在工作条件下受力的定量数据。厂方提供60Si2Mn 材料在上述的处理条件下抗拉强度值在1 300~1 600 MPa。因此估算出:盘簧在工作条件下受到的应力为670~690 MPa。

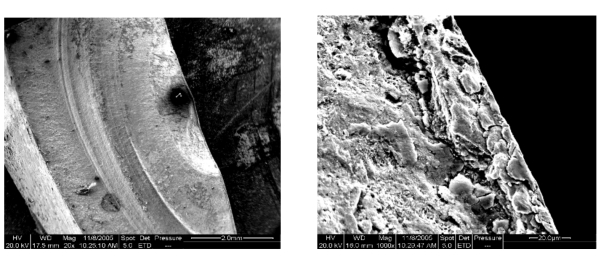

扫描电镜断口观察结果见图3-34。(https://www.xing528.com)

图3-33 断口宏观形貌照片

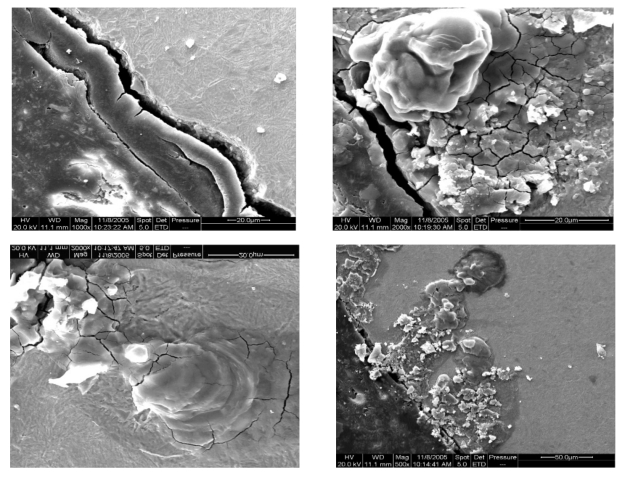

图3-34 盘簧断口形貌SEM 照片

从图3-34 中可以看到:断口处的典型状况是疲劳源处没有夹杂物存在,说明断裂并非原材料内部夹杂物引起,裂纹源处可见到许多微裂纹存在。

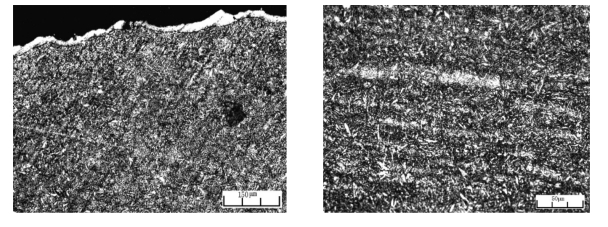

金相组织观察结果见图3-35。

图3-35 盘簧金相组织照片

从图3-35 中可以看到:两个样品的基本组织均是回火屈氏体+回火索氏体组织,属于正常组织。但是在弹簧片的外侧表面(疲劳源处)出现明显的白带,在白带的内部有明显的微裂纹状组织,测定该白带处的显微硬度值为:HV0.025=500~520,表示采用25g 测定的显微硬度值是500~520。而在内表面则没有这种组织。基体的显微硬度为HV0.025=400~410。

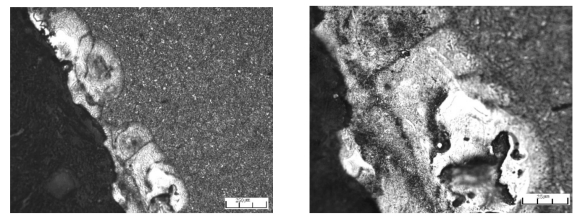

对盘簧的异常金相组织在扫描电镜下进行观察,结果见图3-36。

图3-36 异常组织SEM 下不同倍数形貌观察照片

从图3-36 中可以看到:在疲劳源处的表面存在大量的微裂纹。又对没有经过使用的弹簧进行金相组织分析,没有看到外表面有白带或者类似脱碳的组织。

4.断裂原因分析

盘簧发生疲劳断裂是因为在使用过程中,弹簧片断裂处的外表面发生了剧烈的摩擦,产生了很高的温度(甚至发生熔化),使原来组织发生了变化,同时产生了微裂纹。这样在这些裂纹处产生疲劳裂纹,在外力作用下,裂纹扩展发生断裂。

依据如下:在2#样品弹簧片的外侧表面(疲劳源处)出现不正常的组织白带,该白带处的显微硬度值为:HV0.05=500~520,显然不是原始组织,应该是在使用过程中产生的非正常组织。2#样品弹簧片的外侧表面有明显经过摩擦的痕迹。在没有使用过的弹簧中并没有发现这种组织,在断口附近弹簧片相对的内表面有明显经过摩擦后留下的痕迹,发生摩擦的原因与弹簧的几何尺寸、弹簧工作状况及受到的外力均有关系。

5.结论与建议

盘簧发生断裂的原因是制造时形状控制不良,使弹簧片间发生摩擦导致表层组织发生变化。建议严格控制加工过程,保证盘簧正确的外形尺寸,同时控制回火温度,将弹簧的硬度值控制在上限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。