疲劳断口定量分析是指根据疲劳断口宏观与微观形貌(裂纹源数目、瞬时断裂区域面积、疲劳扩展区域面积、疲劳弧线与疲劳条纹等)推算疲劳扩展速率及载荷大小。

1.根据断口估算疲劳应力[4]

如3.1 节中所述,疲劳断口的宏观形貌由疲劳扩展区域与瞬时断裂区域组成。而瞬时断裂区可以看成,拉伸过载时有效截面积不能继续承受外力而形成的断裂区域。因此,根据瞬时断裂区的面积与材料的强度极限,可以按照式(3-1)大致推算零件疲劳断裂时实际载荷的大小。

![]()

式中,P 为疲劳断裂时外力值;F 为瞬时断裂区域面积;σb 为材料的断裂强度。

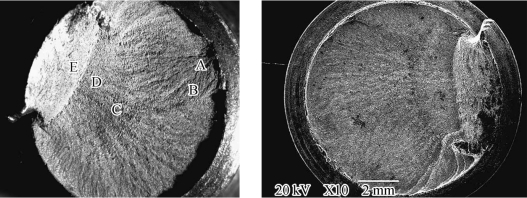

【例3-13】 35CrMo 材料制备的M12 螺栓发生疲劳断裂,宏观断口形貌见图3-21。测定材料强度σb=900 MPa,根据断口相貌估算服役应力。

图3-21 疲劳断裂螺栓断口宏观形貌照片

分析:疲劳裂纹产生后,在交变应力作用下裂纹扩展。随着疲劳过程的进行,扩展区的面积越来越大,螺栓剩余面积越来越小,单位面积上受到的应力就不断增加。一旦达到材料断裂强度就发生瞬时断裂,所以产生瞬时断裂区域,因此瞬时断裂区域面积与材料抗拉强度的乘积,可以粗略被认为是工作状态下螺栓受到的外力,只要能测定出瞬时断裂区域的面积与螺栓的抗拉强度,就可估算螺栓受到的应力。

瞬时断裂区域面积采用下面方法计算:将图3-21 疲劳断口宏观照片打印,从图 3-21 中可以明显区分出瞬时断裂区域,将照片中瞬时断裂区域部分裁剪下来称其重量,然后再称出整个断口照片的重量,其比值就是瞬时断裂区域占整个面积的比例。根据螺栓的直径就可以计算出瞬时断裂区域的面积,计算结果如下:(https://www.xing528.com)

根据称重方法测定出瞬时断裂区域占总面积的 14.5%;螺栓直径为12 mm,总面积为113.04 mm2,瞬时断裂区面积为16.5 mm2;根据式(3-1)可求出螺栓工作状态下外力约为14 838 N。M12 螺栓的内径为9.7 mm,面积为73.8 mm2,求出工作应力约为201 MPa。

2.估算疲劳裂纹平均扩展速率与总循环次数[2]

疲劳断口上扩展区域与应力循环相对应。可以沿着疲劳裂纹的扩展方向测量疲劳裂纹的总长度,根据总的实际服役时间,利用式(3-2)推算出平均扩展速率。

![]()

式中,V 为疲劳裂纹平均扩展速率;l 为疲劳裂纹的总线长度;T为零部件实际服役时间。

设服役条件下总的循环次数为n,每循环一次扩展距离为μ(个人总结方法),则有

![]()

因为微观形貌上疲劳条纹间距代表每次应力循环裂纹扩展距离,可以利用SEM 照片测定,同时可以从宏观断口上测定出l,因此推测出总循环次数n=l/μ。

上述方法简便可行、有一定实用价值,但是方法过于粗糙,较精确地定量分析是利用疲劳断口微观特征疲劳条纹间距推算裂纹疲劳寿命与疲劳载荷大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。