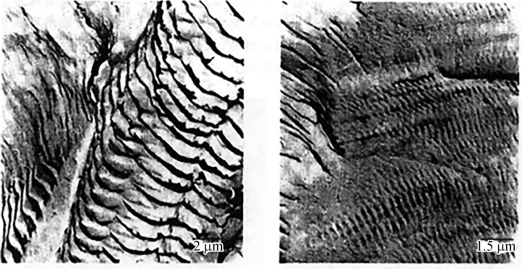

对于断口采用SEM 方法进行观察,可以获得疲劳断口微观形貌典型特征,即在疲劳扩展区域可以看见疲劳条纹,见图3-7。

疲劳条纹有以下一些典型的特征:

(1)疲劳条纹由相互基本平行的、有一定间距的条纹组成。疲劳条纹的方向与局部裂纹扩展方向垂直,并且沿局部裂纹扩展方向外凸。

(2)由于材料内部显微组织的影响,裂纹扩展过程中可能由原来扩展所在的平面,转移到另外平面上去,导致不同区域的疲劳条纹分布在不同高度、方向不同的平面上。

(3)每一个条纹是一次应力循环的结果,但并非每一次应力循环均产生一个条纹。

(4)条纹的间距在很大程度上依赖外载荷水平,一般是应力高疲劳条纹的间距增加。

(5)疲劳条纹可以分成塑性疲劳条纹与脆性疲劳条纹。塑性疲劳条纹间距较规则,条纹较光滑、较清晰,一般出现在韧性好、应力水平高的材料中。脆性疲劳条纹参差不齐、不规则,不容易观察到规则疲劳条纹,断口上常显示出类似解理河流花样的图样。

(6)在疲劳断口(尤其是高应力疲劳断口)经常观察到轮胎压痕,见图3-8[2]。

图3-7 典型疲劳条纹照片

图3-8 疲劳断口上轮胎压痕(https://www.xing528.com)

人们认为轮胎压痕是在疲劳循环的闭合过程中一个断口表面的颗粒或凸起,是撞击断口表面留下的痕迹。一般情况下,拉-压疲劳断口比拉-拉疲劳断口更容易产生轮胎压痕。

可见疲劳弧线与疲劳条纹均是在交变载荷作用下形成的,但是不能将它们混为一谈。前者是断口宏观形貌中表现出的典型特征,后者是断口微观形貌表现出的典型特征,疲劳弧线中应该包含多条疲劳条纹。

断口微观形貌同样对疲劳断裂原因提供重要的信息:

1.确定断裂机制

断口微观形貌分析是确定疲劳断裂机制的重要手段。断口微观形貌发现疲劳条纹是判断发生疲劳断裂最可靠的特征。再次说明:即使断口微观形貌观察不到疲劳条纹,也不能证明断裂不是由疲劳造成的。

2.根据疲劳条纹、疲劳弧线与轮胎压痕判断应力大小和应力方向

疲劳应力方向一定垂直疲劳断口。恒定应力条件下疲劳条纹的间距基本是均匀的,如果应力发生变化,条纹的间距也发生变化。条纹的方向一致表明应力方向基本一致,条纹方向不一致,表明服役过程中交变应力方向也随时间变化。条纹间距宽,表明应力大或材料强度低韧性好。同时根据条纹与样品的位置关系确定应力方向。

如果疲劳断口上没有疲劳条纹,仅能观察到轮胎压痕,可以初步断定高应力疲劳断裂。

3.定性获得应力及材料韧脆性相关信息

若疲劳条纹间距是规则的,表示所受到的应力变化也是规则的;如果间距变化是非规则的,表示应力变化也是非规则的。疲劳条纹间距小表示材料韧性较好或受力较小,如果间距较大表示材料较脆或受力较大。

4.利用疲劳条纹进行定量分析

在获得各方面参数的条件下,可以利用疲劳条纹进行定量分析(见3.2 节)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。