1.案 例

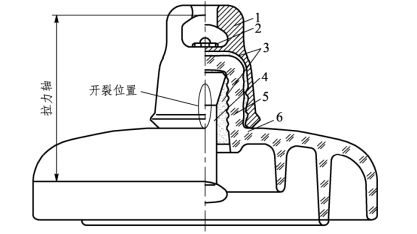

某企业购买玻璃绝缘子铁帽产品,依据规定出厂前必须进行半拉力试验。铁帽形状及半拉力试验受力状态见图2-72。

图2-72 铁帽形状及半拉力试验受力图

铁帽材料为QT450,生产方介绍铁帽制备工艺流程如下:

制作干芯→铸造毛坯→清砂→清理浇口→平浇口、修毛刺→钻孔、整形→探伤→酸洗→热浸锌→铁帽内部添加水泥(铝酸盐水泥,70 °C 加水养护)→产品

据技术人员介绍,半拉力实验时拉力方向为铁帽的轴向,见图2-72。在2017 年7 月初提供一批约1 万件产品中,有1 件在进行半拉力试验时,在载荷为278 kN 时就发生断裂。

购买方要求对断裂原因进行分析,采用以下试验分析方法:

(1)对断裂铁帽进行宏观断裂现象分析;

(2)从断裂铁帽上截取样品进行金相组织分析并对石墨进行评级;

(3)采用扫描电镜对断口进行分析。

2.试验结果与分析

1)断裂铁帽外观形貌与断口宏观形貌

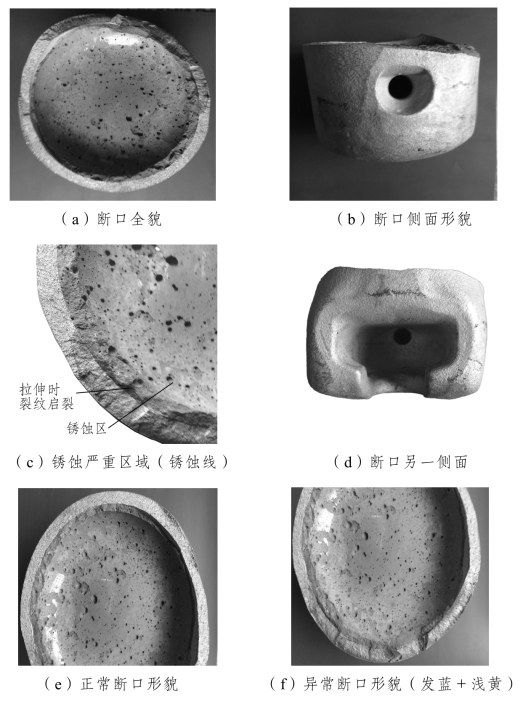

公司提供了1 件断裂的铁帽,宏观断裂情况见图2-73。

图2-73 断裂铁帽断口宏观形貌照片

对断裂现象及断口宏观形貌分析如下:

(1)断口面大致垂直于铁帽轴线方向(铁帽轴线与拉力轴方向平行),说明铁帽的断裂模式是在平行铁帽轴线拉应力作用下发生断裂。断裂发生在距离铁帽顶端75~80 mm 位置处,基本处于铁帽圆弧过渡区域。

(2)断口不同位置的形貌有明显不同。在断口一侧呈现白色形貌,断口面基本垂直拉力轴有金属光泽,光线下可见一些晶状小颗粒。此形貌断口属于正常拉伸断裂的断口形貌。而在另一侧断口发灰,局部呈现蓝色及黄色,断口面与拉伸轴成一定角度。显然不是在正常拉力作用下得到的断口,属于异常断口。

(3)在异常断口区域的某些局部位置,可明显观察到锈蚀痕迹,见图2-73(c)。在正常断口区域却没有观察到明显锈蚀现象。从铁帽断裂到进行分析之间时间仅4 天左右,断口不应该发生严重锈蚀。值得注意的是图 2-73(c)所示的锈蚀线,恰好位于正常断口区与异常断口区交界位置。在锈蚀线尖端位置为裂纹源。由此推断:锈蚀现象很可能是在铁帽断裂前就发生了。

(4)在异常断口局部区域,可见多处剥落掉块状形貌,在断口一个剥落严重位置的侧面,可观察到微裂纹存在,见图2-73(g)、(h)。

(5)对铁帽承受拉力进行粗略计算:

断裂位置的直径约为202 mm,厚度约为7.0 mm;总面积=202×3.14×7.0=443 996 mm2;Q450 材料抗拉强度为450 MPa;铁帽断裂位置可承受载荷=450×443 996=1 998 kN。

可见,在正常情况下铁帽要施加1 998 kN 的载荷才会断裂,但本件铁帽仅施加278 kN就发生断裂,表明在材料内部存在重大缺陷。

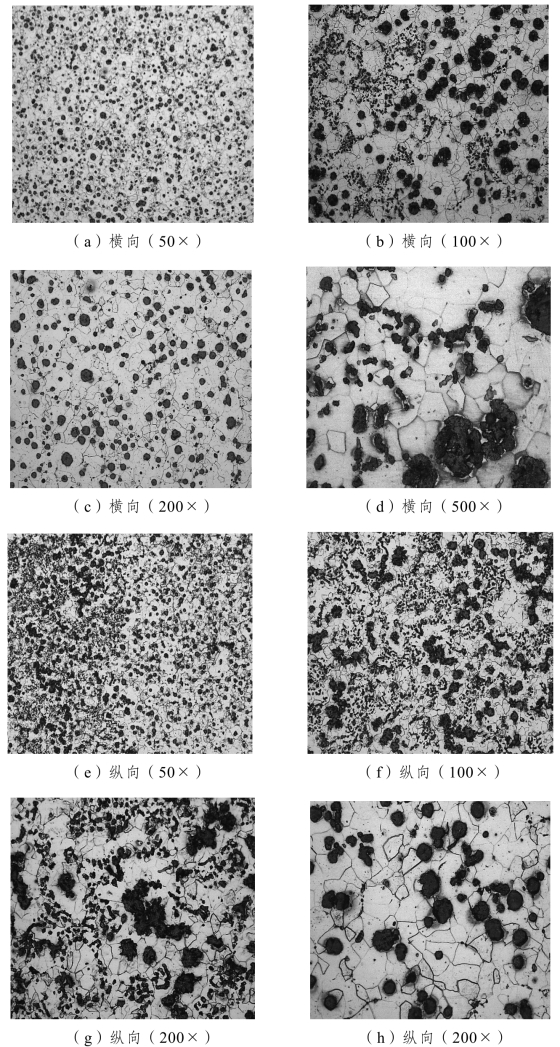

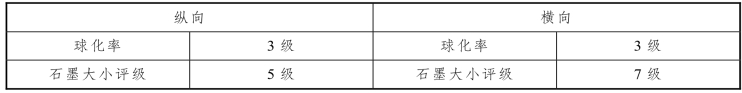

2)金相组织分析与球铁评级结果

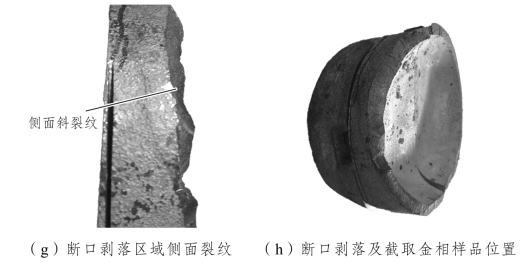

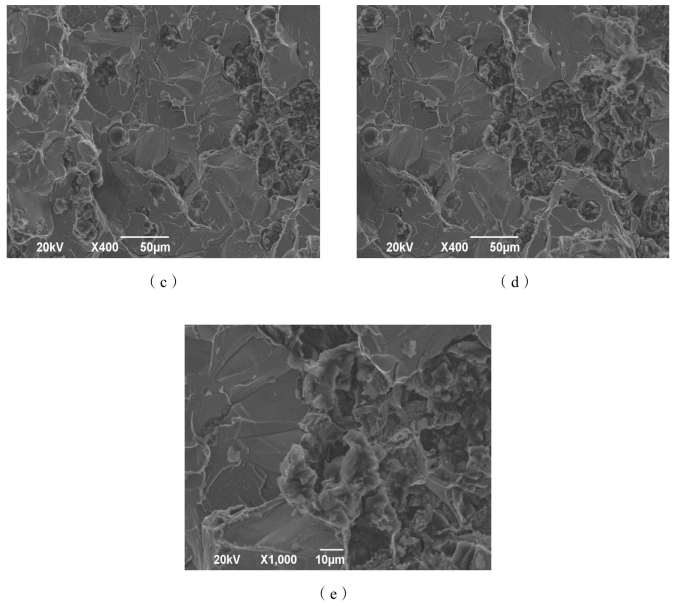

对铁帽材料进行金相组织分析,结果见图2-74。

金相分析表明:

材料基本组织由铁素体+石墨构成。石墨分布很不均匀,见图2-74(e)。组织中存在很多颗粒状非球形小石墨及石墨周围一些网状渗碳体。甚至用肉眼就可见金相样品上存在不同区域,有明显界限。用显微镜提供软件对石墨进行评级,结果见表2-15。

图2-74 断裂铁帽金相组织照片

表2-15 球墨铸铁评级结果

从表2-15 中可以得出结论:

石墨球化率较低,为3 级,石墨大小评级为5~7 级。

3)SEM 断口分析结果

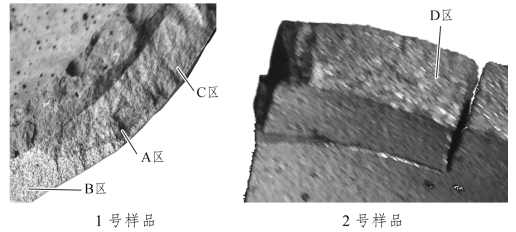

采用扫描电镜对断口微观形貌进行分析,结果见图2-75~图2-80。

图2-75 SEM 分析取样位置

图2-76 SEM 对断口微观形貌分析的位置

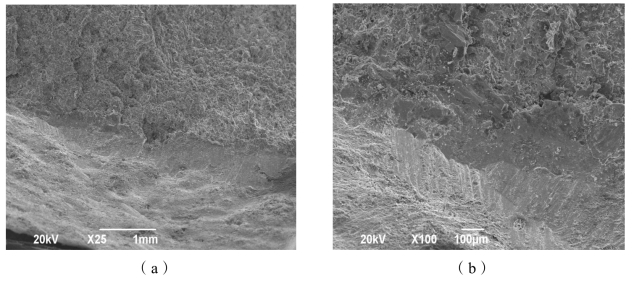

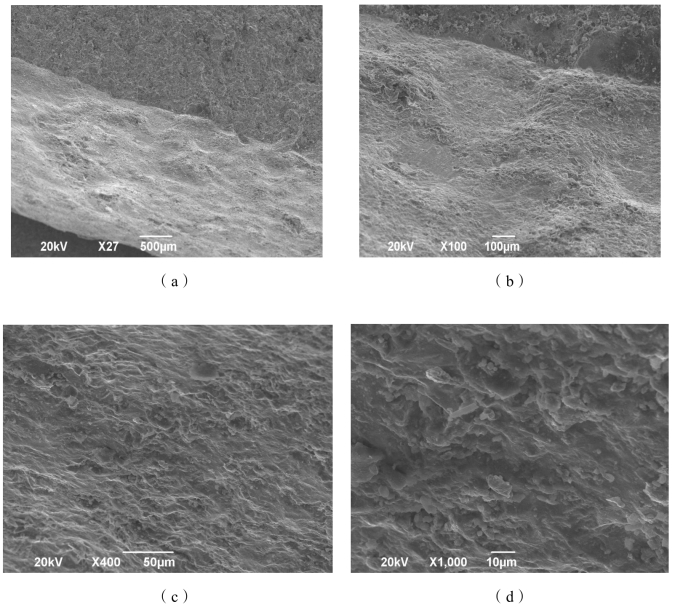

图2-77 断裂铁帽断口1 号样品A 区微观形貌SEM 照片

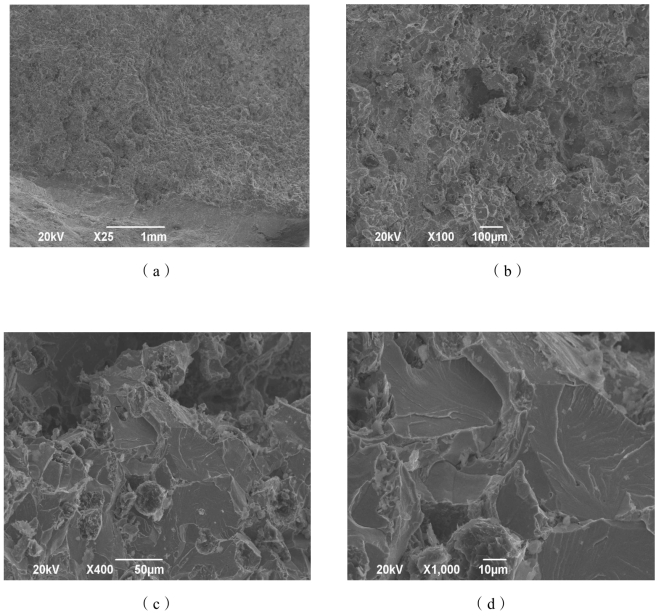

图2-78 断裂铁帽断口1 号样品B 区微观形貌SEM 照片(https://www.xing528.com)

图2-79 断裂铁帽断口1 号样品C 区微观形貌SEM 照片

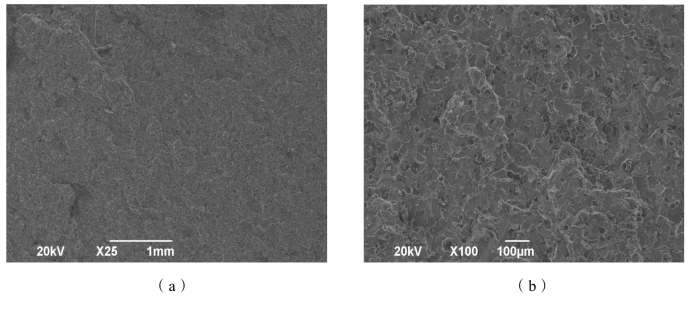

图2-80 断裂铁帽断口2 号样品D 区微观形貌SEM 照片

由图2-75~图2-80 可见:

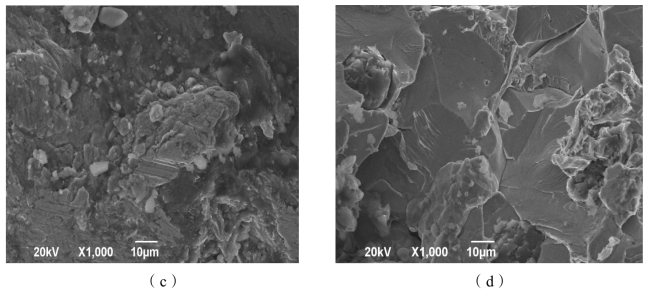

(1)1 号样品中包含了异常断裂区中锈蚀区域(A 区)及正常断裂区域(B 区)。在低倍下可以看到两个区域形貌明显不同。异常断裂区域表面有许多颗粒物是腐蚀留下的痕迹,并出现解理脆断形貌特征,见图2-77(d)。而正常断裂区域可见塑性变形留下的特征,见图2-78。

(2)1 号样品也包含了异常断裂区域中没有锈蚀的区域(C 区),其形貌与锈蚀区域及正常断裂区域均有所不同,呈现解理脆性断裂特征,见图2-79。

(3)2 号样品的正常断裂区域也呈现出解理脆性断裂特征。脆断应该与石墨周围网状渗碳体有一定关系。

不同区域断口微观形貌不同,说明不同区域断裂机理有重大差别,进一步说明断裂并非均是拉伸应力作用下产生的。

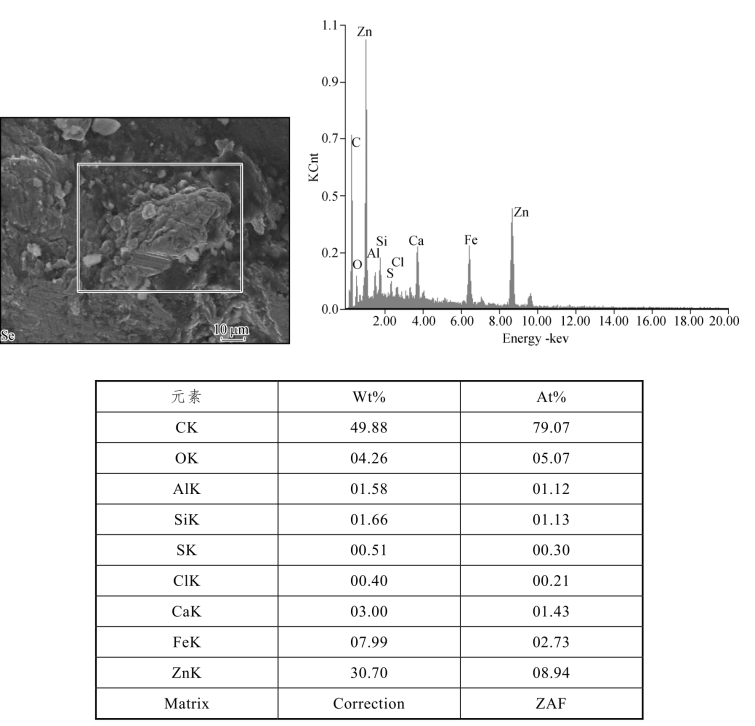

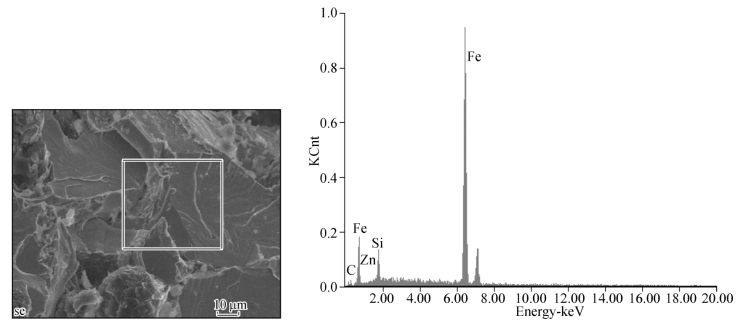

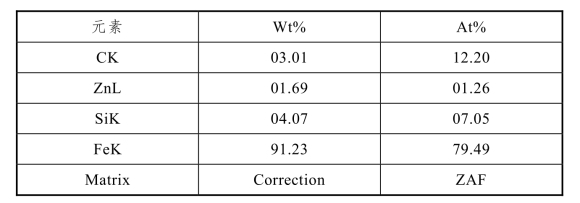

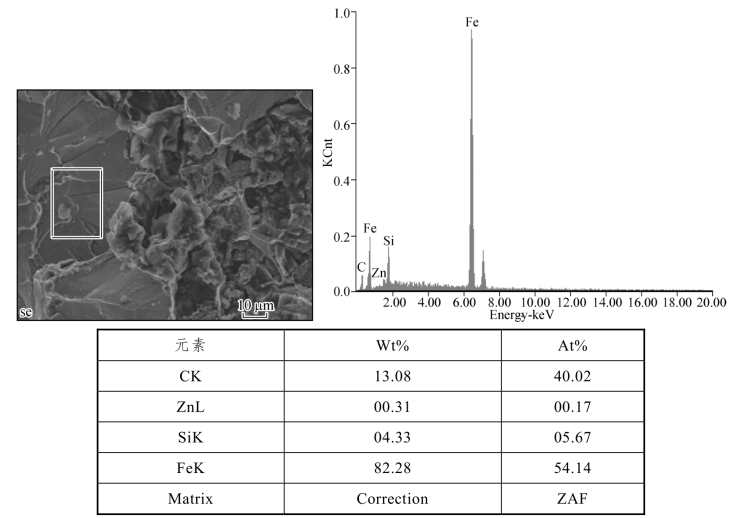

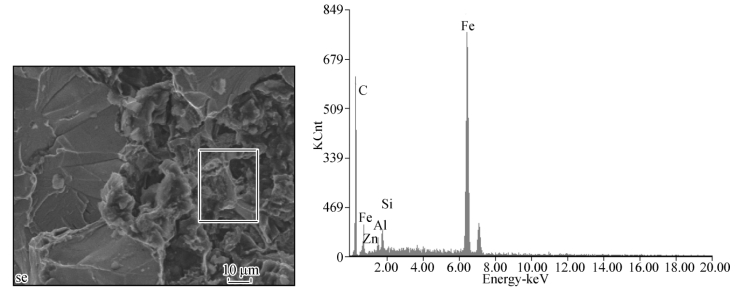

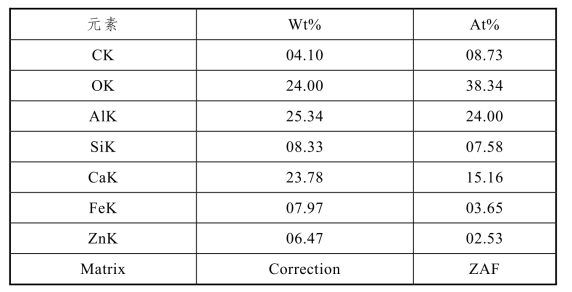

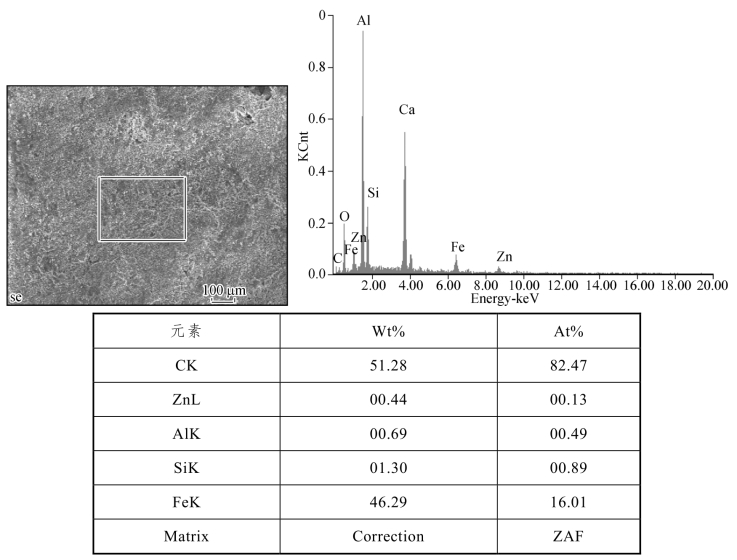

采用SEM 的能谱装置,对1 号样品A 区、C 区及2 号样品D 区进行能谱分析,结果见图2-81~图2-84,同时对与铁帽连接的水泥也进行成分测定,结果见图2-85。

图2-81 断裂铁帽断口1 号样品A 区锈蚀严重区域能谱分析结果

图2-82 断裂铁帽断口1 号样品C 区域能谱分析结果

图2-83 断裂铁帽断口2 号样品D 区域能谱分析结果

图2-84 断裂铁帽断口2 号样品D 区域能谱分析结果(石墨聚集区域成分)

图2-85 断裂铁帽中水泥成分的能谱分析结果(因为测定面是与铁帽接触的面,铁帽上的Zn、Fe 黏附在水泥表面)

根据能谱分析可以获得以下结论:

(1)在1 号样品A 区(锈蚀严重区域)测出大量Zn 及Cl,见图2-81,表明在热浸锌过程中有Zn 渗入铁帽内部,Cl 是热浸锌前用盐酸酸洗铁帽过程中残留下来的。

(2)在1 号样品C 区域测出的主要成分是Fe、C、Si,这是铸铁本身固有元素,见图2-82。

(3)在2 号样品中不同形貌区域测定出的成分主要也是Fe、C、Si,有些区域也存在少量Zn。说明在正常断裂区域某些部位也存在一些微小裂纹,只是由于裂纹微小没有对拉伸断口形貌产生重要影响。

(4)在1 号样品C 区域还测出Ca、Al 等元素,见图2-81,而在水泥成分中存在大量Al、Ca。因此推知:由于A 区域微裂纹尺寸较大,在铁帽灌注水泥过程中,导致少量水泥成分进入微裂纹。

3.断裂原因分析

根据上述试验结果可确认,铁帽半拉力试验时发生断裂的主要原因是:断裂位置材料本身存在显微裂纹,大幅度降低材料强度,导致低应力作用下发生断裂。

依据如下:

(1)异常断裂区断口面不垂直拉力轴,剥落区侧面观察到斜裂纹。

正常拉应力作用下断裂,断口面应基本垂直拉力轴,而异常断裂区域不符合此规律。表明这些区域断裂并非完全受拉应力作用断裂。断口剥落区域侧面观察到斜裂纹,即裂纹也不垂直拉伸轴,见图2-73(g)。显然该裂纹并非是在拉应力作用下产生的。表明材料拉伸前就存在一些微小原始微裂纹,在拉应力作用下,微小裂纹连接在一起在侧面形成肉眼可见裂纹。有微裂纹存在的材料基体被割裂,导致在此区域发生剥落的脆性断裂现象,同时断口形貌与拉伸断口形貌有重大差别。

(2)在异常断口局部位置观察到严重锈蚀情况。

铁帽从断裂到进行分析之间不过4 天时间,在空气环境是不会产生严重锈蚀的。其他位置没有锈蚀发生就说明这样的推断是正确的。表明腐蚀应该是在半拉力试验前就发生了。只有在材料内部存在微裂纹且与一些腐蚀介质接触后,才会在半拉力实验前该部位出现严重腐蚀。

(3)断裂载荷与材料应能承受载荷差别巨大。

正常情况下铁帽要施加1 998 kN 的载荷才会断裂,但本件铁帽仅施加278 kN 就发生断裂。材料内部的石墨球化率、铁素体晶粒尺寸、夹杂物等会引起强度变化,但不会造成如此大的差别。只有在内部存在微裂纹情况下才会产生如此重大差别。

(4)断口表面存在Zn、Cl 等元素。

对锈蚀严重的A 区域进行能谱分析发现,较多Zn 与Cl 存在。断裂面是材料内部区域,对于球铁材料内部不可能存在大量Zn、Cl 元素。唯一的解释就是球铁材料存在微裂纹,在热镀锌时Zn 原子渗入内部。Cl 原子出现是因为工件在热镀锌前要经过盐酸除锈。在有微裂纹区域酸液渗入内部,导致Cl 元素残留在断面上。断口存在Zn、Cl 便充分说明该区域一定是微裂纹存在区域。此区域与宏观断口观察的锈蚀区域对应,说明此位置应该是裂纹源区域。这也就解释了为什么在宏观断口上会出现明显锈蚀。因为酸洗过程中有少量残留液体会存于微裂纹区域,导致该区域很快锈蚀。

断裂过程分析如下:

铁帽在半拉力试验前就存在显微裂纹。根据提供铁帽加工工艺流程可知这些微裂纹应该在铸造过程中产生的。在热镀锌及酸洗过程中Cl、Zn 进入微裂纹位置,导致微裂纹区域严重锈蚀。该区域也就是开始断裂区域。在进行半拉力试验时,微裂纹处产生应力集中,这些微裂纹在应力作用下迅速扩展成为主裂纹,导致铁帽发生低应力断裂。

4.结 论

(1)断裂铁帽所用的QT450 材料金相组织为铁素体+球状石墨。样品纵向和横向的球化率均为3 级,石墨大小评级为横向样品5 级、纵向样品7 级,组织中存在一些不规则小石墨颗粒,一些石墨周围存在网状渗碳体。

(2)铁帽进行半拉力试验时发生低应力断裂的主要原因是材料内部存在显微裂纹。

(3)根据厂方提供铁帽加工工艺流程可以推知,这些微裂纹应该是在铸造过程中产生的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。