前面已论述韧性材料典型拉伸过载断裂形成典型的杯锥状断口,宏观形貌特征是中部纤维区域、辐射线区域与剪切唇区域。每个区域的断口微观形貌如何?微观断裂机制如何?将宏观断口的每个区域在SEM 下观察得到微观形貌,见图2-51 和图2-52。

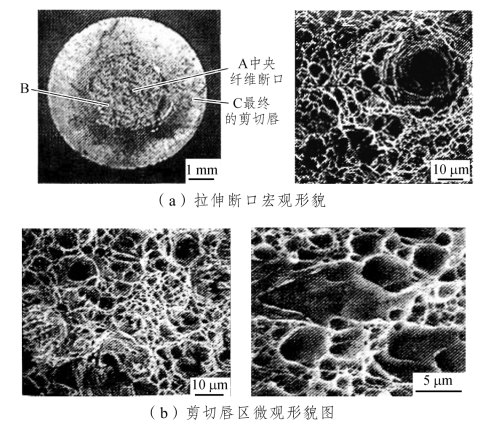

图2-51 淬火+回火10B21 钢拉伸断口宏观与微观形貌照片(HRC43;屈服强度1 230 MPa;断面收缩率56%)[4]

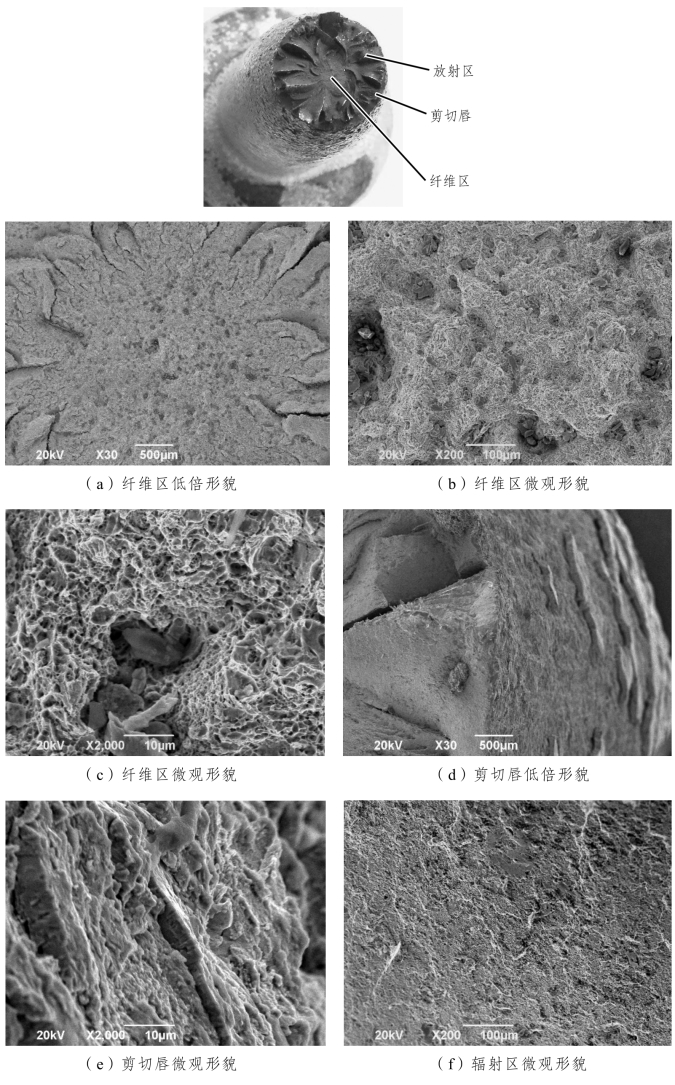

图2-52 淬火+回火45 钢拉伸断口宏观与微观形貌照片(屈服强度450~550 MPa;断面收缩率58%)

对照图2-51 宏观断口与微观断口形貌可知:纤维区域的微观形貌是韧窝状断口。根据力学分析与宏观断口分析已经明确,裂纹源处于纤维区域,结合微观断口形貌可知,断裂的微观机制属于微孔聚合机制。在辐射区域仍然是韧窝状断口形貌,说明扩展过程中材料微观上发生较大塑性变形。在最后的剪切唇区域,仍然是韧窝状形貌,但是韧窝尺寸变大且有方向性,表明最后断裂区域的应力增加,且有方向性(与拉伸轴成45°方向)。(https://www.xing528.com)

对比图2-51 与图2-52 的宏观断口形貌,两者有明显的差别。图2-52 宏观断口中纤维区域面积较小,辐射线比图2-51 宏观断口的辐射线粗糙得多,剪切唇区域也很小。似乎微观断裂形貌与微观断裂机理应该有大的区别,但图2-52 中显示三个区域的微观断口形貌却与图2-51 有非常类似之处,即在三个区域仍然均是韧窝状断口形貌。说明微观的断裂机制仍为微孔聚合机制。两者微观形貌的区别在于:图2-52 中的韧窝要小得多,大量白色凸起区域表明发生大量的塑性变形。

对比两种断口后得到启示:图2-52 中的45 钢的屈服极限低于图2-51 中的10B21 钢,说明前者容易发生塑性变形。宏观断口纤维区小、辐射线粗糙,表明塑性变形严重,正是材料容易发生塑性变形的宏观反应,与力学性能数据完全相符。微观形貌观察到的韧窝小、大量白色凸起区域,同样从微观形貌说明材料容易发生塑性变形。这样就在宏观断口形貌、微观断口形貌、微观断裂机理及力学性能数据间建立了联系。

通过对比宏观与微观断口形貌的关系,在失效分析中可有以下用途:

(1)如果在断裂零部件观察到上述类似宏观断口,即存在纤维区、辐射线区域、剪切唇,不论形貌有何不同,可以推知三个区域大致均是韧窝状微观形貌。

(2)根据宏观断口纤维区域、辐射线、剪切唇形貌特征进一步推测力学性能、微观形貌的差别。钢的屈服强度高,断口上辐射线细小,微观形貌的韧窝就较大且清晰。

(3)观察到上述类似的宏观断口,大致可知其断裂机制属于微孔聚合机制,从材料角度分析,为预防断裂应该提高强度。

另外应说明的是,在图2-52 的断口上某些区域可见一些夹杂物,见图2-52(c)、(g),但力学性能测定结果表明,材料的拉伸性能并没有发生明显变化。说明有时材料内部虽然存在夹杂物,并不一定会影响到断裂机理及力学性能值,关键在于夹杂物的数量、夹杂物所处的位置及服役条件。如果零部件受到交变载荷,且夹杂物处于最大应力位置,这些夹杂物就很可能降低零部件的疲劳性能。因此,不能将断口上观察到的异常情况均武断地认为一定是零部件失效的原因。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。