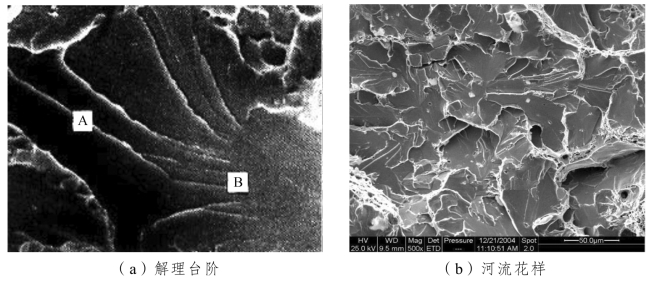

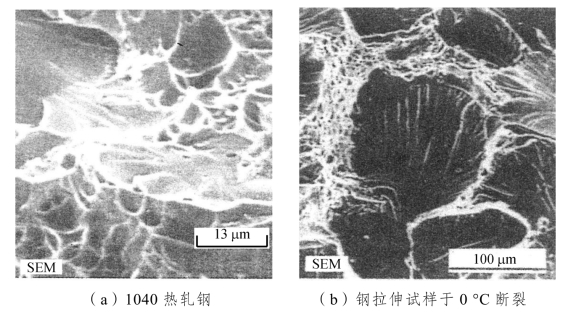

1.解理断裂的断口形貌

典型形貌见图2-44。

图2-44 解理断口典型形貌SEM 照片

解理断口形貌的典型形貌是河流花样与解理台阶,还可能出现舌状花样、鱼骨状花样等,见图2-44。解理断裂发生的条件是,在一个平面上分解的正应力超过平面连接在一起的结合力,这些平面就会发生分离,产生解理断裂。解理台阶从理论上说在单个晶粒内解理断口应该是一个晶体学平面,但是实际上是一簇相互平行(具有相同晶面指数)、位于不同高度的平面。在解理裂纹扩展过程中,众多的台阶汇合就形成河流花样。解理断裂与材料的晶体结构有密切关系,面心立方金属及合金一般不发生解理断裂。一般发生在体心立方金属及合金{100}面及密排六方金属及合金{0001}基面。

如果在扫描电镜下观察到解理断口,提供关于材料失效的信息总结如下:

(1)说明材料发生的断裂是一种脆性断裂机制。但是并不能说明材料断裂时没有塑性变形,有些材料虽然微观断裂机制是脆性断裂,但是还是有一定的塑性变形。但是从预防失效的角度考虑,一般说提高材料韧性是必要的。

(2)裂纹应该在材料的内部一些特殊的晶面首先形成。

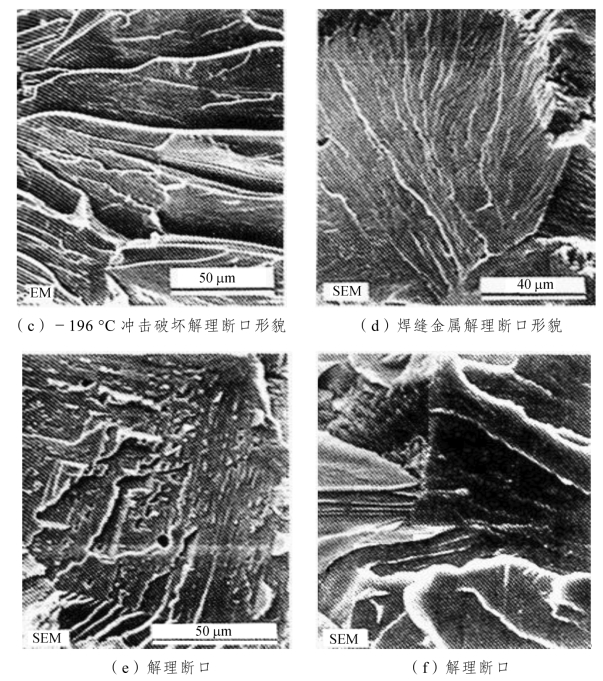

(3)断口上可以判断裂纹扩展的局部方向。河流花样是由解理台阶汇聚而成。仔细观察可以看到,河流由许多间距较宽“支流”组成,然后向局部小区域汇聚,称为汇入“主河流”。支流的发源处是裂纹的发源处,支流向主河流汇聚的方向是裂纹扩展方向。这点与宏观断口根据裂纹源判断裂纹扩展方向正好相反,见图2-45。

图2-45 宏观断口裂纹源与解理裂纹发源处判据对比

(4)结合材料性能测定,如果材料的韧性较好,出现解理断口,从材料本身考虑,提示是否零部件在脆性转变温度以下工作,也可怀疑是否材料本身的晶粒尺寸过大。

(5)从零部件服役条件考虑,可以怀疑是否零部件处于三向应力状态服役,或者零部件服役前就存在原始裂纹,即使受到单向拉应力也会在裂纹尖端产生三向应力状态(见2.2 节)。

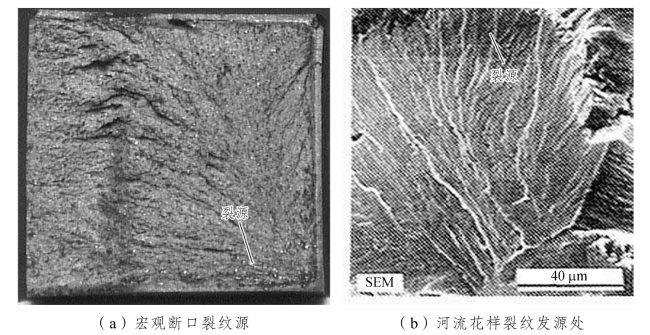

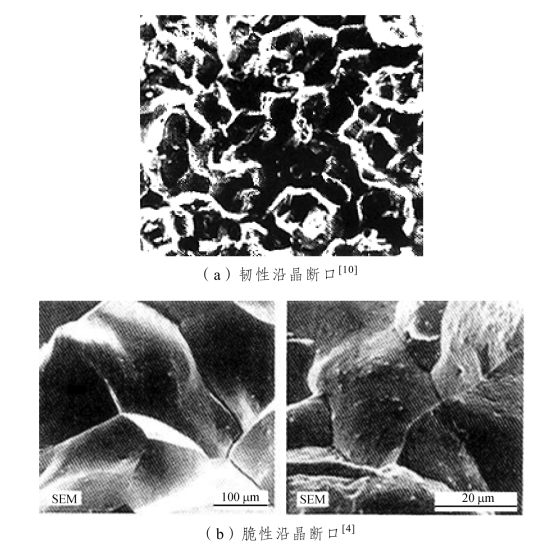

2.韧性断裂韧窝状断口形貌

材料发生延性断裂,其主要断口微观形貌见图2-46。

图2-46 延性断裂韧窝状断口形貌照片

韧窝是韧性断裂的微观特征,但是不能据此就判断出断裂属于韧性断裂。因为工程上所说的脆性断裂或韧性断裂,一般指断裂前是否发生可观察到的塑性变形(通常以5%为界限)。

很多情况下即使宏观上属于脆性断裂,但是断口微观形貌仍可以观察到韧窝。韧窝常出现于夹杂物或二相粒子处,见图2-46(b)。因为它们与基体间结合力较弱,在外力作用下容易界面破裂而形成韧窝。观察到韧窝断口形貌,给出下面关于零部件失效的信息:

(1)断裂机理是按照微孔聚合机制进行的。结合材料性能测定结果,如果是韧性断裂,一般说为预防失效提高材料的强度或断裂韧性应该是必要的。

(2)根据韧窝的形貌可以判断应力方向。如果韧窝是等轴的,说明工件基本上是在垂直于断面正应力作用下发生断裂的。如果韧窝有一定方向性,说明有平行于破断面的应力作用于工件。

(3)韧窝的深浅程度,表明材料强度的差别。材料的强度高,韧窝就浅。

3.混合机制的准解理断口形貌

在一些材料中,在材料内部首先沿晶面发生解理断裂,当材料内部形成大量微小解理裂纹后,在外力作用下就会发生小裂纹连接与扩展,在小裂纹彼此连接的边界处,就有可能通过塑性变形及微孔聚集机制使相连接的材料断裂。因此,断口的微观形貌既有解理断裂的特征又有韧窝断裂的特征,形成准解理断口形貌,见图2-47。

图2-47 准解理断裂断口微观形貌照片[4]

准解理断裂的样品与纯解理断裂样品不同,常常可以看到剪切唇。因此在SEM 下,试样中部区域准解理断裂,而边缘是韧窝状断口形貌。

观察到准解理形貌,提供了下面对失效原因分析有用的信息:

(1)观察到准解理断口,一般认为材料断裂属于脆性断裂机制,常常在回火马氏体中出现。

(2)裂纹应该首先在材料内部形成,并且可能是在内部先形成许多微小的裂纹,然后连接成主裂纹。(https://www.xing528.com)

(3)准解理的扩展途径比解理不连续的多,常常在局部区域形成裂纹并进行局部扩展。表明材料内部微观组织既有脆性断裂区域,又有韧性断裂区域,因此组织均匀性对断裂有一定影响。

(4)如果材料韧性较好,出现准解理断口,从材料角度分析,可能服役温度达到材料韧脆转变温度。从外部应力条件分析,零部件可能在三向应力下服役或存在内部原始裂纹。

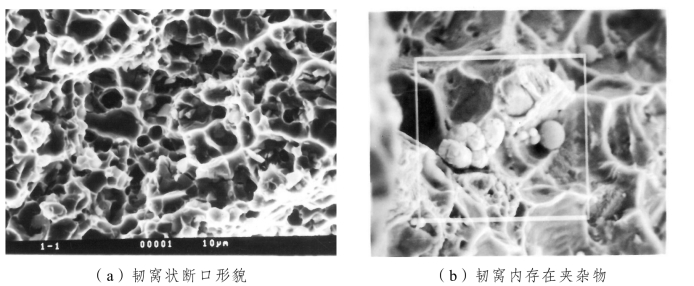

4.沿晶断裂断口形貌

多晶体金属或合金,在断裂过程中裂纹沿晶界扩展,造成晶粒界面分离称为沿晶断裂。按照断裂的形貌,可分成沿晶脆性断裂与沿晶韧性断裂。沿晶韧性断裂是在晶界上颗粒上形成裂纹,然后裂纹沿晶界上颗粒界面进行分离,在晶界的颗粒上,在晶界的颗粒上依据微孔聚合断裂机制发生断裂。这类断裂韧性断裂机理是不同的。微观断口上的特征是:既可以看到韧窝状微孔,也可以看见晶界。

沿晶脆性断裂晶界上一般无二相颗粒,完全沿晶界分离,分离面光滑,无塑性变形的痕迹。两种断口形貌见图2-48。

图2-48 沿晶断裂断口微观形貌

观察到沿晶断口形貌,对失效原因提供了以下有用的信息:

(1)如果观察到沿晶韧性断裂形貌,说明材料微观组织晶界上有大量二相颗粒,它们对断裂有一定影响。

(2)如果观察到沿晶脆性断口形貌,说明晶界的键和力被严重弱化,被弱化的晶界成为裂纹扩展的途径。因此,要根据成分、加工工艺等多方面原因分析弱化的原因。可能的原因有氢脆、应力腐蚀、蠕变断裂、钢的回火脆性、过烧引起晶粒粗大、由于硫元素过多引起热脆、晶界有微量元素偏聚等。

(3)观察到沿晶脆性断口,还应该考虑外加应力的影响。因为在三向应力作用下,材料容易引起脆化,再加上材料内部晶界上原因引起沿晶断裂。

(4)疲劳断裂机制也可能出现沿晶断裂断口,此时裂纹在交变应力作用下沿晶界开展。也说明晶界可能存在上述问题。

疲劳断裂是最常见的断裂形式,其断口的微观形貌分析尤为重要,此方面内容见3.1 节。

根据前几节内容的分析得知,不同的分析方法有各自独特的作用:

宏观断口分析可以判断断裂模式、裂纹源及初步断裂原因。力学性能测定达到定量了解材料力学性能及判断脆性断裂与韧性断裂的目的。微观断口的主功能是判断微观断裂机制。在失效分析中必须综合利用这些典型分析方法。鉴于微观断口分析在决定微观断裂机制方面有不可替代的作用,举两例说明如下:

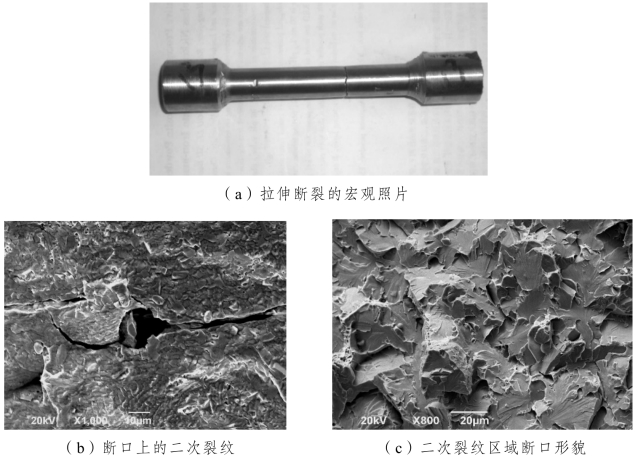

【例2-14】 图2-49 是车钩钢试样拉伸断口的扫描电镜照片,从图中可以看到垂直断口表面的二次裂纹。试分析为什么会产生二次裂纹,以及二次裂纹区域给出何种启示。

图2-49 拉伸样品断口表面的二次裂纹照片

分析:从宏观断裂现象可见,主裂纹是垂直拉伸轴的,而断口上的二次裂纹显然是受到与拉伸应力垂直的应力作用下形成的。如2.2 节中分析,在单向拉伸情况下,如果试样内部出现裂纹,就会产生三向应力。由图2-49 可见,在二次裂纹区域均是解理断裂形貌,表明该区域是因为三向应力作用出现脆性断裂。

根据上述分析推断:试样在受平行轴向载荷作用时,首先在二次裂纹出现的区域产生微裂纹,在随后拉伸过程中引发三向应力。因此推断二次裂纹区域应该是主裂纹初始区域。从图2-49 中还可看到,在二次裂纹处有一个近似圆形的孔,推测该处是夹杂物脱落留下的坑。由此推断:由于此处有夹杂,所以在该区域首先形成了初始主裂纹。

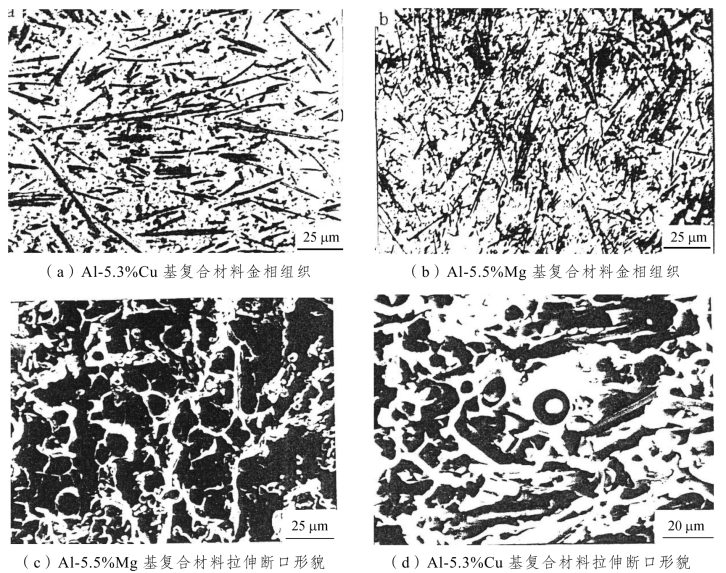

【例2-15】 为了提高铝合金的强度,采用Al2O3 纤维增强铝基体制备成复合材料。采用两种铝合金基体:Al-5.3%Cu 与Al-5.5%Mg。加入纤维的体积分数均是10%。纤维在基体中分布状态如图2-50(a)所示。对拉伸试样的断口微观形貌进行观察,结果见图2-50(b)、(c)。根据微观形貌,分析不同基体铝合金复合材料断裂机理有何不同。

图2-50 Al2O3 纤维增强铝基复合材料纤维分布与拉伸断口照片

由图2-50(d)、(c)可见,不同铝合金基体的断口形貌明显不同。在Al-5.3%Cu 基体复合材料拉伸断口上,可以看到一定长度的纤维形貌及韧窝状断口,在韧窝内部,可以看到纤维露头。而在Al-5.5%Mg 基体复合材料断口上看到的是韧窝状断口形貌,韧窝内部有纤维露头。显然两种复合材料的断裂机理是不同的。

由图2-50(a)可见,纤维在拉伸方向呈二维分布,即纤维长度方向与拉伸轴成一定的角度。所以在拉应力作用下,纤维既受到平行纤维轴的拉应力,也受到垂直纤维轴的拉应力。

Al-5.3%Cu 基体复合材料拉伸断口上观察到一定长度的纤维,说明在垂直纤维轴拉应力作用下,一部分纤维与基体发生界面断裂,所以将纤维暴露在断口上。另一部分纤维没有发生沿界面断裂,而是通过界面将外力传给纤维,使纤维发生断裂,在纤维断裂前基体发生塑性变形,所以看到纤维露头韧窝形貌。而Al-5.5%Mg 基复合材料断口上韧窝状断口内部有纤维露头,说明虽然受到垂直纤维轴的应力作用,但是并没有发生界面断裂,所以看不到一定长度纤维形貌。韧窝内有纤维露头,说明在受到拉伸时,基体将外力通过界面传递给纤维,使纤维本身受力,在平行纤维轴应力作用下纤维发生断裂。因此得到结论:Al-5.3%Cu 基体复合材料断裂机理是沿纤维界面断裂+纤维断裂机理,而Al-5.5%Mg 基复合材料的断裂机理是纯纤维断裂的韧窝断裂机理。

进一步可以得到推论:

(1)与Cu 元素比较,Mg 加入基体中可以提高界面的结合强度。

(2)纤维加入Al-5.3%Cu 中抗拉强度提高,说明虽然发生界面断裂,但是界面断裂强度仍然高于基体强度。

通过观察断口微观形貌可以了解复合材料的断裂机理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。