图像仍为不同形状的黑区+白区,意义又不相同,扫描线圈,两者同步扫描。

扫描电镜(见图2-40)是利用聚焦的电子束对样品表面进行扫描,与样品表面互相作用激发出各种信号(主要是背散射电子与二次电子),这些信号通过后续的同步检测、放大后作用在荧光屏上。

荧光屏表面有荧光体材料,这种材料受电子作用后会发光,作用电子越多,强度越高。

图2-40 扫描电镜成像原理

1.二次电子成像原理

二次电子:在单电子激发过程中,被入射电子轰击出来的核外电子称为二次电子。二次电子的信号主要来源于样品表面5~10 nm 深度范围。

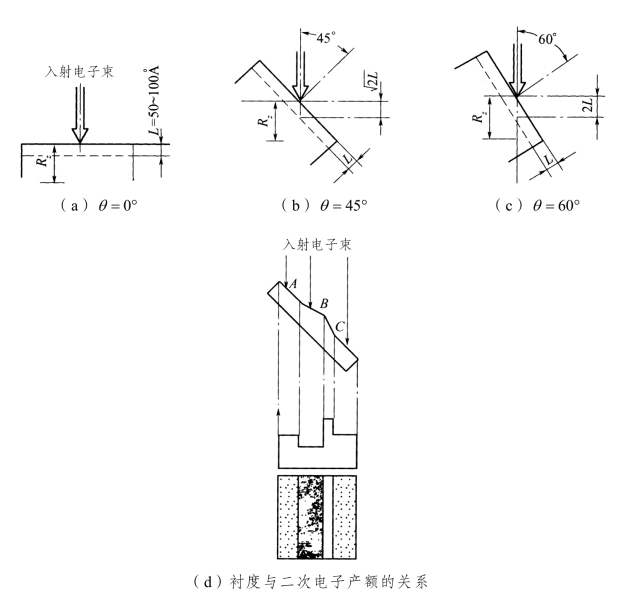

二次电子强度规律——二次电子产生的数量(即强度)与原子序数没有明显关系,但是对于微区小平面相对于入射电子束的角度却十分敏感,见图2-41。

图2-41 二次电子产额与衬度原理

试验表明:在入射电子束强度一定的条件下,二次电子的强度随样品倾斜角度θ 的增加而增加。

二次电子的产额正比1/cosθ,因此样品表面尖棱处、小粒子处产生的二次电子强度非常高,据此对扫描电镜的二次电子成像中的黑区与白区给出解释:

(1)利用二次电子成像的SEM 图像中的白区对应样品尖角区、小粒子区等。

(2)利用二次电子成像的SEM 图像中的黑区对应样品凹区。

(3)凹区与尖角区越多,黑白越分明,衬度也就越大。

断裂样品的断口,微观上分析就是由许多凹凸不平的区域组成,所以特别适合扫描电镜分析。配合能谱可以对微小区域进行成分测定,因此它成为失效分析的主要手段。

2.背散射电子成像原理

背散射电子——被固体样品原子反射回来的一部分入射电子,所以也称为反射电子。(https://www.xing528.com)

背散射电子的强度规律——当入射电子能量在10~40KeV 范围内,背散射电子强度随材料原子序数Z 的增大而增大,形成一种“成分衬度”。

可见背散射电子的强度规律与二次电子完全不同,所以形成的黑区与白区的物理意义也不同。根据上述原理可有以下结论:

背散射电子像中,黑区是平均原子序数小的区域,白区是平均原子序数大的区域。

应该说明的是:很多情况下是二次电子与背散射电子是同时存在的。

因为光镜极限分辨率为200 nm,扫描电镜分辨率为10~30 nm。因此,如果样品是基体中析出细小的合金化合物,如果合金化合物尺寸非常细小,在光学显微镜下难以观察清楚,当化合物成分与基体有很大差别时,在扫描电镜下观察可以获得良好效果。

【例2-12】 圆管形轴承圈采用G20CrNi2MoA 材料制造。工艺如下:

锻造→正火→粗加工→渗碳+淬火+回火→磨削

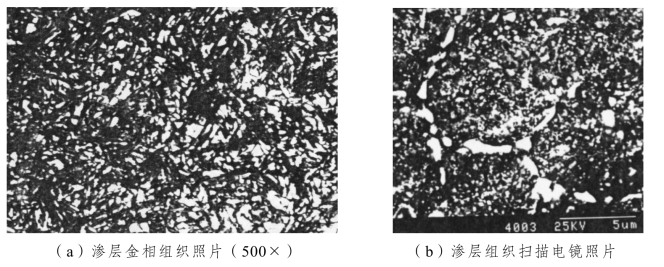

在生产过程中出现裂纹,为分析裂纹产生原因,需要对组织进行观察,但是在金相显微镜下观察不清楚内部细节,在扫描电镜下观察,发现存在沿晶界析出的碳化物,见图2-42。

图2-42 渗碳组织光学显微镜与扫描电镜照片

根据扫描电镜下组织观察,认为裂纹的形成与渗碳过程中碳化物沿晶界析出有关。

扫描分辨率高于光学显微镜,同时具有电镜景深大的特点,所以除可以清楚观察一些微观组织外,还能显示出微观组织的三维立体形态,利用软件可以精确测量颗粒的大小,见例2-13 与图2-43。

【例2-13】 某企业生产铁路车辆轴承内圈,采用的材料为G20GrNi2Mo2,处理的工艺如下:

下料→锻造→锻造后缓冷(相当退火)→机加工→渗碳(930 °C;30 h 降温到870 °C;3 h;油冷)→低温回火→800 °C45 min 淬火→低温回火(170 °C 4 h)→磨削→140 °C 5 h 去应力→精磨→磷化

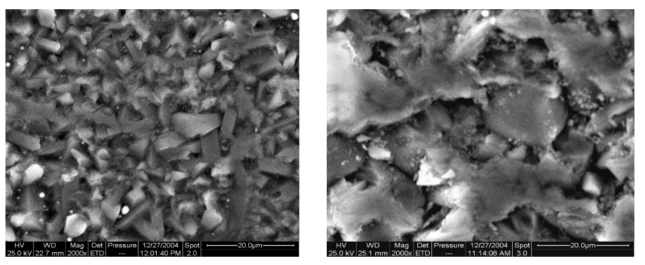

要求磷化膜厚度为3~5 mm。轴承是通过挤压安装在车轴上进行使用的。为防止轴承使用过程中松动,标准挤压力要达到88.2~247 kN。生产中发现不同厂家生产的轴承内圈挤压力不稳定,显然与磷化膜组织有关,但是在光学显微镜下,无法观察出磷化膜的形貌,需采用扫描电镜进行观察。

图2-43 两个厂家生产的轴承内圈表面磷化层形貌照片

由图2-43 可见,不同厂家磷化层的形貌有很大差别,这种差别会影响到轴承内圈表面的摩擦系数有差别,因此确认磷化工艺是影响挤压力不稳定的一个重要因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。