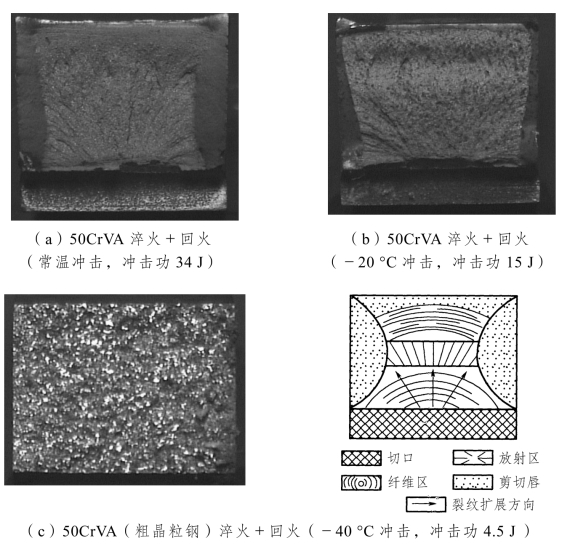

冲击试样断口形貌与说明见图2-39。

图2-39 冲击试样断口形貌照片与说明

冲击试样断口也可以分成纤维区域、放射区域与剪切唇。裂纹是从切口表面开裂的。如果材料的韧性好,断口上纤维区域与剪切唇所占的面积就较大,如果放射区域增加了,但是还存在剪切唇与纤维区域,说明材料虽然含有一定韧性,但是韧性变差了。如果出现结晶状断口[见图2-39(c)],则说明材料基本是脆性的。

如果工件的断口出现结晶状断口形貌,提示材料韧性太低,这种材料不适合在此环境下服役,或者是材料本身的质量出现问题及工作环境出现变化(如环境温度过低等)。

上面各种载荷下宏观断口分析结论可以用于失效分析之中:

(1)将零部件断裂后的断口与典型力学试验断口对比,对确定断裂模式提供直接的依据。(https://www.xing528.com)

(2)根据宏观断口形貌可以将断裂分成韧性断裂、脆性断裂、疲劳断裂(断口形貌分析见3.1 节)三种主要类型及应力和环境综合作用断裂类型(综合作用断裂包括应力腐蚀开裂、液体金属致脆、间隙元素脆化、腐蚀疲劳和持久断裂等)。确定断裂类型对于改进设计和预防失效的发生有重要的作用。

例如断裂属于脆性断裂,为避免发生类似事故,从材料角度考虑应设法提高材料的韧性。从受力角度分析,很可能是由于垂直断口平面的应力作用引起断裂,应该进一步分析该应力方向是否属于正常服役应力方向。如果并非正常服役应力方向,就要进一步考虑是否有附加应力作用、残余应力的影响等问题。

如果判断出断裂属于韧性断裂,说明材料的韧性较好。发生断裂很可能是强度不够等问题,因此应该进一步测定材料的强度与服役条件下的应力进行对比分析,找到失效的原因。

如果确定出是疲劳断裂,如何进一步提高材料的疲劳强度就是需要重点考虑的问题,而不应该将提高韧性放在首位。

如果发现零部件的断口形貌与冲击断口类似,说明在服役过程中受到一定的冲击载荷作用,需要进一步分析这种载荷是否正常。

除拉伸过载断裂外,其余过载断裂的裂纹源均在零部件表面(疲劳断裂与磨损断裂也是如此),所以采用表面技术强化表面是提高零部件寿命的重要手段。

断口的宏观形貌与材料的性能有密切联系,附录B 根据文献资料[9]列出了工程中常用材料力学性能与物理性能数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。