1.圆柱样品拉伸断口

在2.1 节中说明了拉伸试验过程中试样的应力状态与断裂过程,这种应力分布状态、断裂过程及材料的性能就决定了拉伸断口形貌。在工程上习惯以拉伸试验断裂时的延伸率小于5%判定是脆性材料,反之是韧性材料。脆性材料还是韧性材料本质上取决材料的屈服强度tT,如果其值很低则为塑性材料。根据破断面的形貌,宏观上可以大致将断裂情况分成三类:

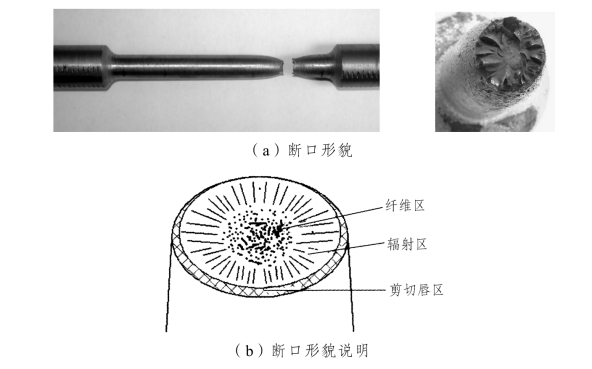

第一类:试样的破断面与拉伸轴成90°,即断口垂直试样的轴线,并且断口上可以看见明显的剪切唇。这类断口也称为“杯锥状断口”。

第二类:试样的破断面虽然与拉伸轴成90°,但是断口上观察不到剪切唇。

第三类:试样的破断面与拉伸轴成45°,即断口面的法线与试样的轴线成45°角,并且断口上可以看见剪切唇。

以上三类断裂形式与断口形貌见图2-29 和图2-30。

图2-29 圆柱形样品第一类拉伸断口

图2-30 圆柱形样品第二、三类拉伸断口

第一类典型的断口形貌由三个区组成,分别称为纤维区、放射区与剪切唇(常称为“断口三要素”)。纤维区一般位于样品中部,呈粗糙状,紧接纤维区是放射区,有放射状条纹。纤维区与放射区交界线标志裂纹由缓慢扩展向快速扩展转换。剪切唇是在断裂最后过程中形成的,与拉应力方向成45°。三个区域的形成顺序是:首先形成纤维区域,再形成放射区域,最后形成剪切唇。对于矩形样品,尤其是韧性较差的样品上面三个区域并不明显。形成这种断口特征是由拉伸试验中应力状态决定的。如2.1 节中所述,拉伸过程中材料受到正应力与切应力,切应力作用下,材料发生塑性变形同时发生加工硬化使材料强化,在整个截面上加工硬化的程度并非均匀。所以使塑性变形也不均匀。宏观表现是出现“缩颈”。在缩颈位置截面积局部减少,形成三向应力状态中心的径向与轴向产生应力最大值,试棒中心产生裂纹,当裂纹接近表面时,残留材料就是一个薄壳变成平面应变条件,导致裂纹扩展由平面破断向斜面过程变化。因为 45°方向的剪应力最大,所以形成剪切唇。在断口上根据确定裂纹启裂点的方法可以看到辐射线均汇聚在样品中部区域。在纤维区域宏观上垂直拉伸载荷,但是微观形貌却是由许多小杯锥组成,每个小杯锥的小斜面大致与外力成 45°,在纤维区域常可以看见微小空洞及锯齿状形貌。说明纤维区是微小裂纹扩展与互相连接的结果,并且在切应力作用下将材料切断形成45°小斜面。根据拉伸断裂过程可知:

纤维区反映的是裂纹形成前材料变形的情况。纤维区面积大小与粗糙度反映了裂纹形成前材料变形的大小程度,变形越大,该区面积也越大,就越粗糙,对光线漫反射越强,区域也越发灰。材料塑性越高,样品缩颈就越明显,在裂纹形成前材料的各个微区变形就越大,纤维区就越粗糙。同时材料塑性越高,表明裂纹形成后还可以通过变形减缓裂纹的扩展,不致于迅速发生快速扩展,所以纤维区的面积增大。反之材料强度越高,塑性越低,样品缩颈就越不明显,裂纹形成前材料变形就越小,使纤维区域减少,粗糙度降低。

放射区反映的是中心裂纹达到临界尺寸后发生快速低应力撕裂留下的痕迹,是由材料剪切变形造成的。材料强度提高,塑性韧性降低,低应力快速扩展容易撕裂,变形小,放射线也细小,放射区的面积必然增大。

剪切唇反映的是断裂的最后阶段材料在应力集中情况下快速扩展,材料塑性变形量很大表现出来的拉边现象。

第二类断裂过程与第一类基本类似,仅是由于材料本身塑性较低,所以发生很小的塑性变形,因此观察不到明显的剪切唇,并且中部的纤维区域很小,但是断口上仍可以看到辐射线其方向仍指向启裂点。

第三类断裂过程与前两类有所不同。在加载过程中首先在切应力作用下材料发生塑性变形,由于材料本身的切断抗力tk 较低(tk/SOT<1/2;SOT 为材料正断抗力,见2.1 节),在切应力作用下试样发生断裂。这时启裂点的位置仍用辐射线判断。

在实际失效分析工作中,是利用已知的断口形貌、应力分布、材料性能间的关系,根据断口的形貌反过来推测断实际断裂的零部件应力分布、材料性能等问题,这就为失效原因提供了重要的依据。

采用这种分析方法的一个基本依据是:实际零部件加载状态应该与拉伸试验加载状态接近,同时断口也有类似之处,类似越多推测结论就越接近实际情况。实际零部件的几何形状对断口形貌也有重要影响。

根据断口宏观分析结合加载状态可以推测出下面一些重要结论:

(1)推测出最大拉应力与切应力在零部件中的大致位置。将零部件大致分为纵向(几何尺寸最长方向)、横向方向(几何尺寸居中方向)与厚度方向(几何尺寸最小方向),如果载荷是沿纵向加载,就可以大致判断出最大拉应力垂直纵向、最大切应力大约与纵向成45°。根据零部件几何形状与应力集中的影响(见2.2 节)大致可以推测最大应力的区域。这些区域应该是最容易断裂的位置。

(2)确定裂纹源位置。如果零部件形状是圆柱形,按照设计轴向受到拉伸载荷,但是裂纹源却没有出现在中心区域,有理由怀疑零部件服役过程中受到其他附加应力,或存在残余应力,或材料内部有问题。(https://www.xing528.com)

(3)断口呈第一类断口说明材料抗剪切屈服强度较低,在外加切应力作用下发生塑性变形,表现出有较好的塑韧性。但是材料的切断抗力tk 较高,切断抗力与正断抗力比值大于1/2,所以在最大拉应力方向断裂。

如果出现第二类断口,则说明材料的塑性较差,表明材料本身ts、tk 均很高,使ts/Sk>0.5,因此材料还没有明显塑性变形,即最大外加切应力小于ts 时,外加最大正应力就达到材料的正断强度,使材料断裂,所以宏观上表现为90°脆性断口。

如果出现第三类断口,则说明材料本身切断抗力较低,切断抗力与正断抗力的比值小于1/2,所以材料失效前必先发生塑性变形,且在切应力作用下形成裂纹。当外加正应力小于材料正断抗力Sk 时,外加切应力已达到材料切断抗力tk,在切应力作用下材料断裂,必表现为45°塑性的宏观断口。因此,可依据断口形貌推测材料内部性能。

(4)当观察到纤维区的面积与剪切唇的面积减少,纤维区的粗糙度降低,同时放射区的面积增加,粗糙程度也降低,表面显得光亮,表明材料强度较高但是塑性韧性降低。

(5)如果观察到断口上幅射线很细,说明材料韧性差,辐射线越细,韧性越差。

(6)如果观察不到辐射线,初步断定微观断裂机制为沿晶断裂或者解理断裂(见2.5 节)。

实际零部件在拉伸载荷作用下断裂的断口与拉伸试验中样品断口会有一定的差别,但是只要加载方式类似,其基本的规律就不会发生变化,在实际零部件断口中,往往观察不到剪切唇,要注意观察放射区与纤维区域的比例、断口的光泽、断口的粗糙程度,从而判断断裂的性质是脆断还是韧断。

同样地,材料由于热处理工艺不同、拉伸试验温度不同,断口形貌会发生变化,见图2-31。

图2-31 同种材料不同热处理工艺及不同试验温度宏观断口形貌变化照片[4]

由图2-31 可见,变化规律与总结出的结论吻合。

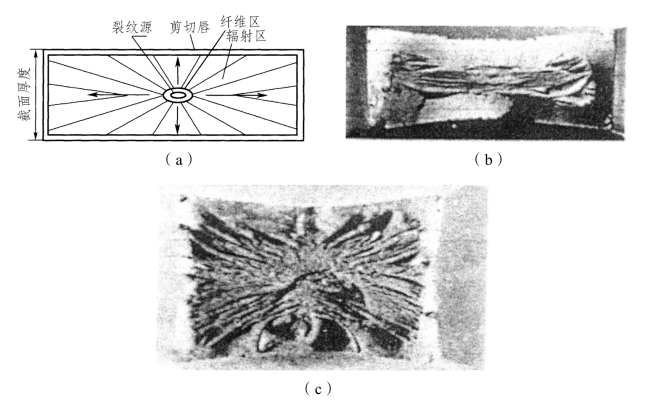

2.片状样品拉伸断口

片状拉伸样品断口形貌与圆柱形样品断口形貌有所不同,主要原因是片状样品在拉伸时处于平面应力状态。对于韧性材料,由于切断抗力比正断抗力弱得多,在最大剪应力作用下断裂。因为最大剪应力与轴线约成45°角,所以断口面往往与拉伸轴成45°,见图2-32。

图2-32 片状样品45°破断面照片与示意图[4]

断口也分成三个区域,但是心部的纤维区域变成椭圆形,表明裂纹也是从心部开始形成的。放射区域变成人字形花样,如图2-32 所示。人字花样的尖端指向裂纹源。最后的破断区域仍为剪切唇。实际片状断裂零部件的断口人字花样有时并不完全是直线状,呈弯曲状。人字花样的顶点是裂纹源。根据人字花样确定裂纹源位置。

【例2-10】 Al-5%Cu 合金拉伸断口45°加入10%的Al2O3 纤维制成Al-5%Cu 基的复合材料,强度大幅度上升。拉伸断口成90°,试根据断口形貌变化分析断裂机制差别(见图2-33)。

图2-33 Al-5%Cu 与Al-5%Cu 基的复合材料拉伸断口破断面形貌照片

根据2.1 节中分析可知,Al-5%Cu 合金拉伸断口成 45°,表明材料切断抗力tk 较低,是在剪切应力作用下断裂的。因为拉伸试验时 45°斜面上的切应力最大,且与轴向拉应力的比值是1/2,所以推知材料的切断抗力与正断抗力之间的比值小于1/2。加入纤维之后拉伸断口破断面发生从45°变换到90°变化,说明断裂机制发生变化,断裂是在正断应力作用下发生的。推知纤维的加入大幅度提高材料的切断抗力,所以使复合材料的拉伸强度提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。