确定断裂零部件的裂纹源在失效分析中占有重要地位。裂纹源的位置往往是根据宏观断口形貌确定的。因为零部件发生断裂往往是在拉伸载荷、交变应力、扭转载荷、冲击载荷或上述几种载荷综合作用下发生的破坏(腐蚀、氧化等破坏除外),所以宏观断口形貌与典型力学性能试验时样品的拉伸断口、疲劳断口、冲击断口、扭转断口均有密切联系。

1.利用辐射线(或称放射状条纹)判断裂纹源

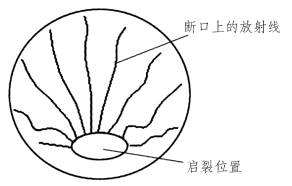

多数情况下在宏观断口上均可以观察到幅射线。这些幅射线本质是:裂纹裂纹在不同平面上扩展产生的微小塑性变形、断口交割或链接而留下的痕迹,见图2-24。因此,可以根据幅射线推断裂纹源的位置,这是最常用的方法。

利用宏观断口判断裂纹源(或启裂点)具体的方法:沿着幅射线返回到它们汇聚成的“聚集区域”就是裂纹源(或启裂点)区域。具体的例子分析如下:

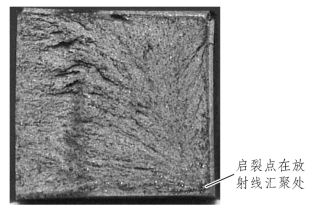

【例2-7】 T8 钢材料经过淬火+低温回火的样品,加工成冲击样品进行冲击。断口形貌如图2-25 所示。试确定样品冲击断口启裂点位置。

分析:材料受到冲击载荷作用,断口呈现出明显的放射线,其汇聚交点区域在右下角顶角处,如图2-25 所示。可以断定启裂点就在该顶角处。根据启裂点位置可以推测,材料经冲击载荷作用时,在不同部位受到的应力是不相同的,应该是在尖角处受到更大的应力作用,所以在该处首先开裂。因此,对于承受冲击载荷的部件,尖角处存在破坏的危险性,在设计时应该引起足够重视。

图2-24 断口上放射线示意图

图2-25 冲击样品裂纹源断口形貌照片

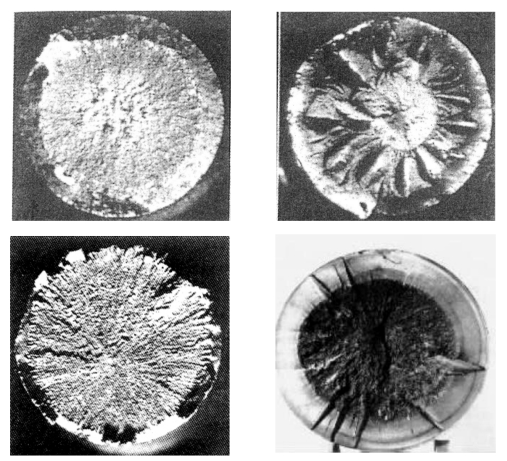

2.纤维区域的中心为裂纹源

2.1 节中已经论述,拉伸过载样品会出现纤维区域。实际断裂的部件很多情况下受到拉伸载荷或以拉伸为主的多种载荷共同作用断裂,因此也会出现纤维区域。根据拉伸过载应力分析可知,纤维区域的中部是应力最大区域,所以纤维区域的中部应该为裂纹源。从图2-26中可见辐射线的汇聚区在纤维区域的中心位置。

图2-26 纤维中心区域裂纹源照片[4]

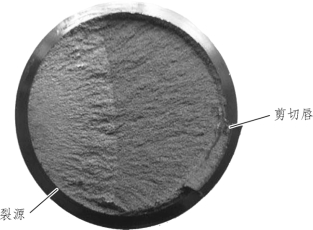

3.根据剪切唇判断裂纹源

拉伸过载样品在最后断裂区域会出现剪切唇,而剪切唇是最后断裂区域。实际零部件受到拉伸载荷作用也会出现剪切唇,该区域应该是最后断裂区域,根据此区域位置推测裂纹源,断裂应该是由裂纹源指向剪切唇。

4.裂纹源位于断口平坦区域

零部件的宏观断口往往呈现出平坦区域与凹凸不平区域。凹凸不平区域实质是塑性变形大的区域,应该是应力过载区域。所以凹凸不平区域是裂纹扩展到最后快速失稳扩展形貌特征,而平坦区域是应力较小的开始扩展区域,所以裂纹源应该在断口平坦区域。(https://www.xing528.com)

【例2-8】 40Cr 钢制备的M26 螺栓在使用过程中断裂,断口的形貌见图2-27,试判断裂纹源的位置。

图2-27 剪切唇判断裂纹源

分析:在断口上不能找到明显的辐射线的汇聚区域。在断口的右侧存在明显的剪切唇,所以应该属于最后断裂区域。在断口左侧存在平坦区域及不明显的辐射线汇聚区域,因此判断出裂纹源的位置如图2-27 所示。

5.根据疲劳弧线确定裂纹源

很多疲劳断口可见明显的疲劳弧线,裂纹源位于疲劳弧线半径最小处,具体分析见3.1 节。

为说明宏观断口分析的重要性,举例如下:

【例2-9】 根据宏观断口分析并初步判断铁路弹条的断裂原因。

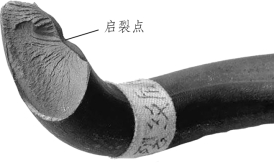

钢轨是依靠弹条、螺旋道钉等多个工务配件固定在轨枕上。弹条是固定钢轨的重要部件,材料采用60Si2CrVA 经过淬火+中温回火后使用。某厂生产的弹条在安装使用一定时间后,约10%的弹条发生断裂。断裂弹条典型的宏观断口形貌如图2-28 所示。

通过仔细观察宏观断裂现象基本可以断定:这件弹条早期断裂的主要原因是弹条在热加工成型过程中存在明显的加工缺陷。依据如下:

(1)图2-28 中可以清楚地看到辐射线汇聚区域,从而确定断裂开始点位置。在弹条启裂位置处,存在明显的加工缺陷,肉眼可见。在该缺陷上存在很厚的蓝色氧化皮。这种氧化皮并非是服役过程中弹条开裂发生锈蚀的锈斑,而是热加工留下的氧化痕迹。

图2-28 断裂弹条的宏观断口照片

(2)弹条是在交变应力作用下使用,如果是在服役条件下断裂应该是疲劳断裂,该断口的宏观形貌显然并非疲劳断口形貌(判断疲劳断口见3.1 节),说明存在引起断裂的异常原因。

根据上面分析确定:弹条在热加工过程中就存在微裂纹,在裂纹处发生氧化。但是存在微裂纹的弹条并没有被发现,运到现场安装。在服役过程中受到交变应力,在交变应力作用下微裂纹处产生很高的应力集中,根据附录A 提供的应力集中系数图分析,在裂纹处的应力集中系数要超过 4,即裂纹处很高的应力作用,所以微裂纹迅速扩展发生断裂。进一步分析可以认为微裂纹应该出现在淬火过程中。从宏观断口分析得到的结论得到证实。经过改进淬火工艺,断裂现象得到消除。

6.裂纹扩展方向的确定

裂纹源确定后,一般情况下裂纹扩展的宏观方向即可确定,它是指向裂纹源的反方向。例如断口上可以见到辐射线(放射线),其辐射线的发散方向就是裂纹扩展方向。如果断口上可见纤维区域,纤维区域至剪切唇方向为裂纹扩展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。