为了提高材料的寿命(尤其是疲劳寿命、耐磨性能、抗腐蚀性能),往往对零部件采用表面技术进行处理,强化表面层。因此,了解经过表面技术处理的零部件残余应力分布,对进行失效分析很有帮助。

1.经表面淬火工件残余应力分析

表面淬火产生的残余应力分布很复杂,与材料的成分、工件尺寸、硬化层深度、加热速度等因素有关,难以精确地进行理论判断。但是可以根据2.3.1 节中论述的采用圆柱样品进行整体淬火得出的一些基本规律进行粗略的、但是有意义的分析。

【例2-4】 40Cr 材料直径为 20 mm 的圆柱杆件采用感应加热淬火,硬化层深度为1.5 mm,试判断表面残余应力状态。

利用总结出的规律进行分析:将硬化层认为是表面层,其余部分认为是心部。利用2.3.1节总结出的方法与规律进行分析。

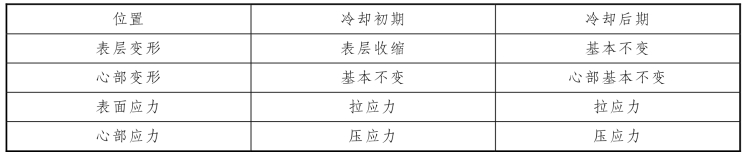

表2-4 表面淬火过程中热应力残余应力产生过程与分布特点

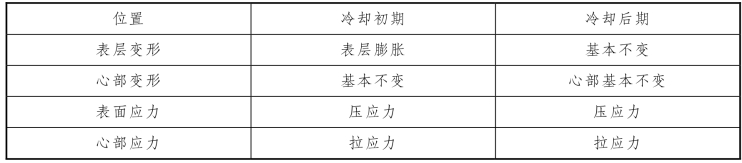

表2-5 表面淬火过程中组织应力残余应力产生过程与分布特点

对表2-4 和表2-5 的说明如下:

冷却初期:表面收缩受到心部抵制,热应力的特点是表面拉应力、心部压应力,组织应力与热应力相反,表面压应力、心部拉应力。

冷却后期:因为仅加热圆柱杆的表层,所以不论是热应力还是组织应力,均不存在冷却后期由于心部冷却引起的应力反向问题。

也就是说,对表层而言,热应力产生的残余应力分布特点应该是:表层拉应力,而内层(或者说心部)是压应力。组织应力产生的残余应力分布特点是:表层压应力,而内层拉应力。合成应力的特点到底是拉应力还是压应力,与样品的直径和硬化层深度有很大关系。

如果样品的直径很大,硬化层深度较浅,可以将表层看成是工件尺寸很小的零件,根据2.3.1 节中总结的规律,在样品尺寸很小时合成残余应力的特点是组织应力型的,所以表面残余应力特点应该是压应力型的。这个分析与一般的试验结果是吻合的。随着样品直径的减少,硬化层深度的增加,表面压应力就会不断减少。应注意两个问题:

(1)如何定量判断“样品的直径很大,硬化层深度较浅”。根据一些试验数据,直径为78 mm,硬化层深度为2.6 mm,此时表面轴向残余压应力可以达到800 MPa 左右,周向残余压应力可以达到1 000 MPa 左右。此时可以认为是“直径很大,硬化层深度较浅”的情况。在具体分析中可以此例作为一个粗略的判据,与实际情况进行比较。

(2)表面淬火零件表面产生压应力,往往是希望得到的。但是在表层与心部间的过渡层产生拉应力,所以要对零部件受力状态进行分析,如果最大受力区域在过渡层,且由于表面淬火又产生拉应力,对工件的寿命就会产生不利影响。

2.渗碳产生的残余应力分析

渗碳淬火产生的残余应力同样是复杂的,与渗碳层深度、材料成分、渗碳层中含碳量、冷却速度等诸多因素有密切关系。但仍可根据2.3.1 节中论述的采用圆柱样品进行整体淬火得出的一些基本规律进行粗略的分析。

热应力产生残余应力的特点应该与圆柱样品进行整体淬火类似,即表面压应力、心部拉应力。对组织应力分析,讨论零件在淬透下的情况。

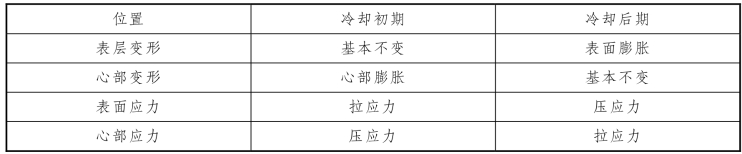

组织应力产生残余应力的特点应该与圆柱样品进行整体淬火有很大差别。在圆柱样品整体淬火时是表面先发生马氏体相变,而心部后发生相变,从而产生了组织应力分布特点。在渗碳淬火情况下就完全不同。这是因为表层含碳量高而心部含碳量低,造成表层的马氏体开始转变点低于心部,所以心部先发生马氏体相变而表层后发生相变,顺序与整体淬火完全相反,所以组织应力特点也完全反向。利用2.3.1 节中表2-3 的方法分析组织应力,得到表2-6。

表2-6 渗碳淬火组织应力产生过程与分布特点(淬透情况下)

由表2-6 可见,组织应力造成残余应力的特点仍然是:表面压应力、心部拉应力。

因此推断出渗碳淬火后合成的残余应力的特点应该是表面压应力、心部拉应力。

渗碳层深度影响规律是:随深度增加,表面残余压应力减小。

样品直径影响规律是:随直径增加,表面残余压应力减小。文献[6]中的试验数据提供了一些具体的定量数据:

(1)直径为11.3 mm 的20 钢样品,渗碳层为0.2 mm,表面径向残余压应力可达到600 MPa,轴向残余应力可以达到 400 MPa。渗碳层深度达到 0.6 mm,表面径向残余压应力减小到400 MPa,轴向残余应力为50 MPa 左右。

(2)渗碳层深度为0.2 mm 的20 钢样品,直径为15 mm,表面径向残余压应力可达到800 MPa,轴向残余应力可以达到600 MPa。如果直径减小到8 mm,表面径向残余压应力与轴向残余应力减小到100 MPa 左右。

3.氮化、氮碳共渗、渗金属产生的残余应力

氮化过程中并不伴随马氏体转变,所以产生应力的机理与淬火不同。氮化时仅是表层0.2~0.8 mm 范围内组织变化产生应力。产生应力的原因有两点:一是氮化过程中形成氮化层,氮化层的比容比基体材料大;二是氮化层的热膨胀系数比基体材料大。因为氮化后一般是炉冷,所以热膨胀系数的影响是次要的。主要分析表层组织变化产生的应力。

在分析表面淬火残余应力时,可知由于表面变为马氏体比容增加,发生体积膨胀,所以产生残余应力。而氮化时也是由于表面比容增加造成残余应力,因此氮化表面残余应力分布规律应与表面淬火有类似之处。

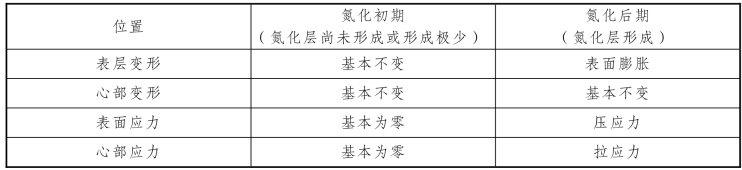

同时知道对工件进行氮化处理,工件在冷却过程中不发生相变。组织变化应力是在氮化过程中产生的,可以用类似模型分析,结果见表2-7。

表2-7 氮化过程中残余应力产生过程与分布特点

因此,氮化后表面一般是压应力。文献[6]提供了定量的数据:

34CrAl6 钢直径为20 mm 的圆柱样品,氮化后残余压应力可以达到800 MPa 左右。

根据这样的思路可以分析氮碳共渗、渗金属产生的残余应力问题。

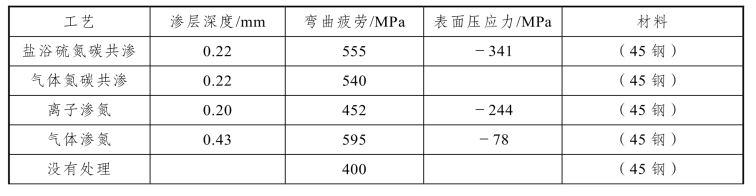

氮碳共渗后表面得到是氮碳化合物,如Fe3N 等。根据晶体结构可以计算出Fe3N 比容为0.146 cm3/g;钢基体的比容约为0.128 cm3/g,可见化合物层的比容高于钢基体,所以表面产生压应力。实际测试结果见表2-8。

表2-8 不同材料经过氮碳共渗后弯曲疲劳强度与残余应力数据

续表

渗金属后往往通过反应扩散得到化合物层,可以根据化合物层的晶体结构计算其比容,从而判断表面的应力状态。

【例2-5】 T10 钢渗钒后表面残余应力分析。

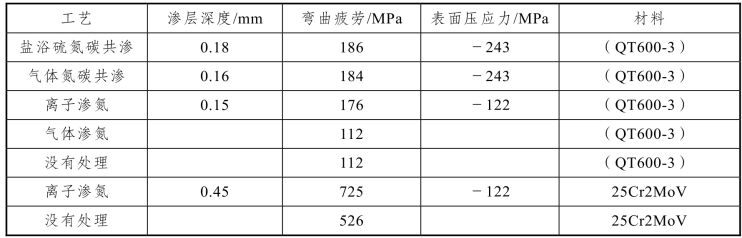

T10 钢渗钒后表面得到化合物层形貌,见图2-22[7]。

(https://www.xing528.com)

(https://www.xing528.com)

图2-22 T10 钢渗钒化合物层金相组织照片

渗钒获得的化合物层可能是VC 或V8C7 等化合物。设定化合物为VC,根据钢的晶体学参数与VC 的晶体学参数计算比容如下:

对于钢:相结构主要是铁素体,为体心立方结构,点阵常数0.286 nm,一个晶胞内有2个铁原子。铁原子的质量为55.8×1.66×10-24 g。

计算出钢的比容为0.126 cm3/g,与实际测定值基本一致。

对于VC:根据X 光衍射卡片查出:立方晶系,点阵常数0.43 nm,一个点阵内有4 个化学式。每个化学式的质量为(50.9+12)×1.66×10-24 g。

计算出VC 的比容为0.190 cm3/g。

由于VC 的比容高于钢,所以钢进行渗钒处理后,如果表面转变为VC 化合物层,工件表面就应该产生压应力。由于VC 的比容高于氮化时的化合物,所以获得的压应力可能高于氮化。气体氮碳共渗测定的压应力是-243 MPa,所以估算渗钒后表面的压应力高于此值。

4.电镀产生的残余应力

关于残余应力产生的原因目前没有明确的结论。一般简单地认为,由于溶液中急速产生电析出,同时将基体金属与电镀金属的比容差看成残余应力产生的原因。提出三种假说[6]:

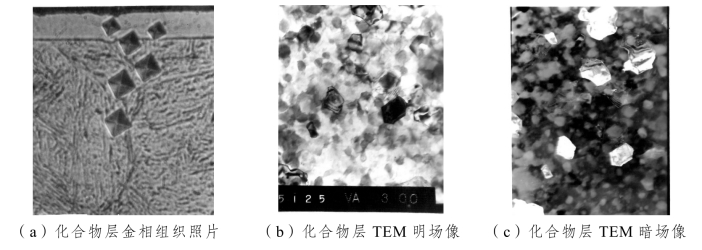

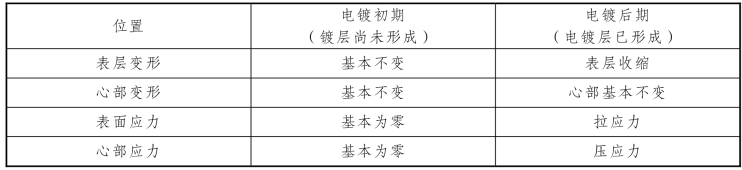

(1)过剩能假说:电镀时金属原子在电析出过程中处在高能状态,使金属晶格发生膨胀,因此在下一个阶段如产生收缩就会产生拉伸残余应力。也有另一种说法,电镀刚完成时金属表面1 nm 范围的薄层内温度可以达到数百摄氏度,与周围邻近部分存在极大的温度梯度。由于受到周围的急冷,类似表面淬火中的热应力,依据2.3.1 节中热应力模型与分析方法,结果见表2-9。

表2-9 依据过剩能理论电镀层残余应力产生过程与分布特点

因此,依据过剩能理论,电镀后表面电镀层应该是拉应力。该结论虽然与许多情况符合,但是也存在表面压应力情况。

(2)氢假说:在电析出中金属晶格内吸收了氢晶格发生膨胀。在随后阶段由于原子状态的氢要发生扩散,结果将产生残余拉应力。该假说同样无法解释为什么有时产生残余压应力。

(3)吸附假说:有试验证明,镀镍时应力受电镀时吸附物质影响很大,随着镀层内氢、氧含量的增加,应力值增加。因此认为电镀过程中初期发生水的吸附与吸收,后期水又扩散出去,所以产生残余拉应力。

由于残余应力产生的原因没有明确的结论,只能针对各种电镀具体情况分析残余应力的值。

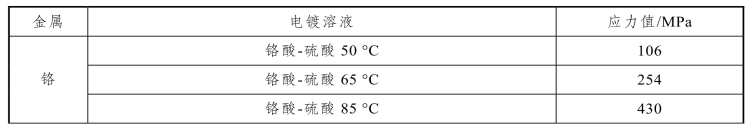

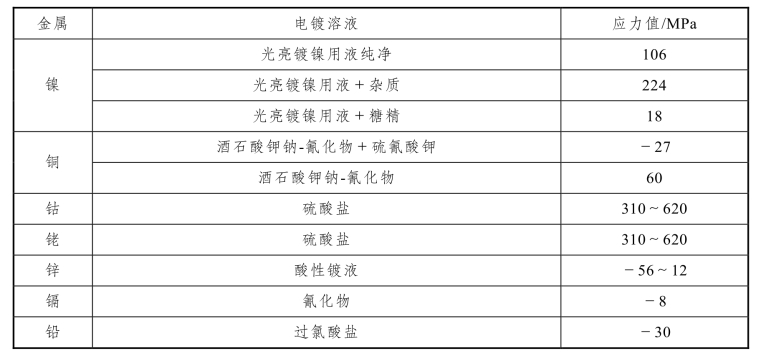

(1)镀铬:当镀层薄时产生很高的拉伸残余应力,厚度增加应力值下降,电镀温度上升应力增加。

(2)镀镍:一般也产生拉应力,低电流密度与低温情况下应力增加。

(3)镀铜:应力值是镀液成分与电流密度的函数。当基体是铜时产生压应力,是其他金属时,产生拉应力。在镀液中增加铅时拉应力几乎成倍增加,而添加硫氢酸钾时则变成压应力。当有锌等杂质存在时,产生压应力。

(4)镀锌、镉、铅:一般产生压缩残余应力,但是酸性镀锌液产生拉应力,并且随电流密度增加而增加。但用硫酸盐镀液时,产生压缩残余应力。

表2-10 是对不同电镀时残余应力具体数值[6],可供进行失效分析时参考。

表2-10 电镀层中具有代表性的残余应力值

续表

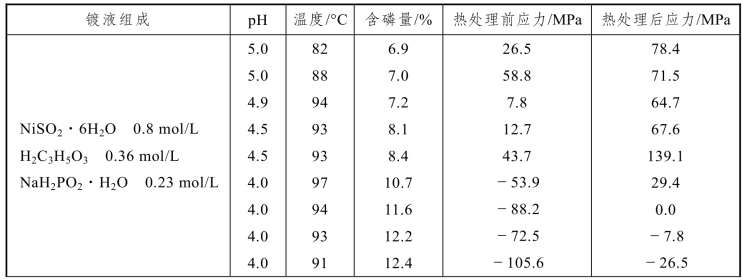

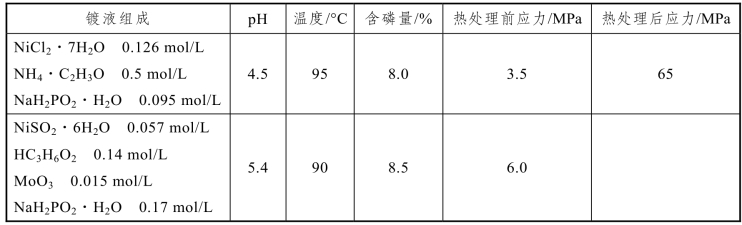

5.化学镀产生的残余应力

化学镀产生残余应力的原因有两种。一种是因为化学镀层与基体材料的热膨胀系数不同所引起的。因为化学镀的温度一般在90 °C 左右,当将样品从化学镀槽中冷却到室温时,表面镀层与心部基体材料由于热胀冷缩不会同时发生,同时镀层与基体的热膨胀系数不同,因此产生应力。其规律是热膨胀系数大的一方产生压应力,而膨胀系数小的一方产生拉应力。

试验得出的规律是当样品从镀槽中取出,化学镀镍层要收缩10%左右。

另一种原因是,化学镀层的形成也是晶粒形核与长大的过程。开始形成一些岛状的颗粒,这些粒子在其间填充上新的粒子之前被表面应力拉在一起形成拉应力。当表面被新的镀层覆盖或进行热处理时,会发生原子重排而改变原子间距从而产生应力。表2-11 数据列出了化学镀层应力定量数据。

表2-11 化学镀层中残余应力与工艺条件关系

续表

从表2-11 中的数据可以看到下面残余应力的某些重要影响因素:

(1)镀液的成分与pH 值对残余应力有重要影响。

(2)尤其应注意的是,对于许多加工工艺产生的残余应力,采用热处理方法一般均能减小残余应力,但是对化学镀经过热处理并非完全如此。这是因为化学镀产生的镀层是低温形成的,热处理温度一般均高于化学镀温度,所以会使原子发生重排。如果原子间距缩短,则产生拉应力,总之热处理一般是提高拉应力而减小压应力,因此为减小化学镀的残余应力应根据基体材料的种类确定是否可以采用热处理方法以减小残余应力值。

6.热喷涂产生的残余应力[8]

残余应力的产生主要是在涂层制造过程中的加热和冲击能量作用的结果以及基体与喷涂材料之间物理、力学性能差异造成的,分成热应力与淬火应力两种。

热应力是由于温度变化材料发生热胀冷缩,由于基体与涂层材料热膨胀系数不同从而产生残余应力。对单层涂层的热应力可以近似采用式(2-19)计算。

![]()

式中,Ec 是涂层的弹性模量;αc 和αs 分别是涂层与基体的热膨胀系数;Δt 是涂层冷却过程中的温度差(Δt<0)。该公式的建立基于许多的假设,存在较大的误差,但是可以用来进行定性分析。

从式(2-19)可看到,当αs>αc 时,σth<0,表明产生压应力。其物理解释是:在冷却过程中涂层的收缩比基体材料少,在涂层与基体结合牢固情况下两者必须等应变,所以涂层产生压应力,反之涂层产生拉应力。

淬火应力是由于单个喷涂颗粒快速冷却到基体温度,颗粒要收缩从而产生的应力。喷涂过程中最大淬火应力可以表示为

![]()

式中,αd 是沉积物的热膨胀系数,近似等于室温下涂层材料的热膨胀系数;E0 为涂层材料的弹性模量;Δt′为涂层材料熔点与基体温度的差值。可见淬火应力均是拉应力。材料的性能、基体的温度、涂层的厚度均会影响分布。在固化过程中因为可能发生塑性变形、蠕变甚至微裂纹等现象,因此淬火应力会被部分释放,所以实际应力低于计算值。

残余应力导致的失效形式主要有涂层开裂、翘曲和分层。在实际情况下,许多涂层的失效并不只是一种失效形式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。