1.热应力的产生

产生原因:在冷却过程中,工件内外“热胀冷缩”不可能同时发生,因此会产生应力。下面以圆柱样品为例进行分析(在冷却过程中,假设样品不发生相变)。

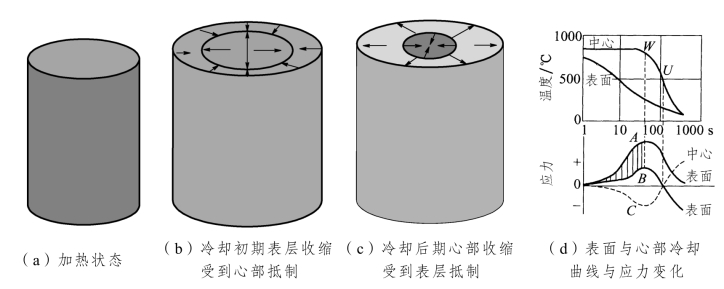

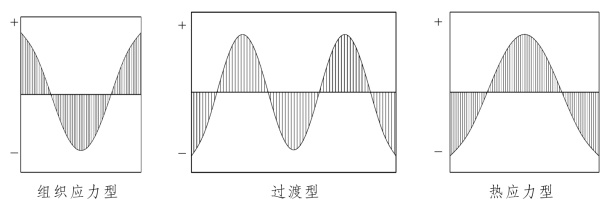

由于冷却时样品表面与心部不可能同时冷却,将圆柱样品分成表层与心部(表层与心部具体尺寸无法划分,只是粗略划分)。在加热状态表面与心部温度一致时,见图 2-19(a)。急速冷却时,表面温度大幅度降低,心部基本不降。表面与心部产生温度差。表面要收缩,但是受到心部的抵制,有一个作用力作用在表面,将表层看成一个薄壁圆筒,受到沿直径方向作用力。作用力的方向如图 2-19(b)所示。因此,冷却初期表层受到拉应力,根据作用力与反作用力的原理,心部受到压应力。

在冷却后期,表面温度基本不变,心部要收缩但是受到表面的牵制,有一个作用力作用在心部,即将心部看成一个圆柱,受到沿直径方向作用力。作用力的方向如图 2-19(c)所示。因此,冷却后期心部受到拉应力,根据作用力与反作用力原理,表面受到压应力。

由于表面与心部热胀冷缩不同,表面由拉应力向压应力转换,心部从压应力向拉应力转换,见图2-19(d)。由于冷却初期心部处于高温,在应力作用下会发生变形,释放应力,所以冷却后期的应力会形成残余应力,保留在样品中。因此,热应力造成的残余应力最后的结果是:表面压应力,心部拉应力。试验测得热应力造成的残余拉应力,轴向最大。

图2-19 淬火过程中热应力产生的模型图

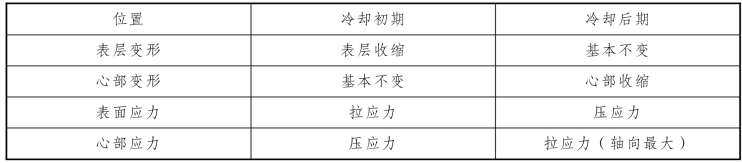

上述分析过程及残余应力分布特点可用表2-2 进行概括。

表2-2 淬火过程中热应力残余应力产生过程与分布特点

(1)工件尺寸增大,热应力引起的残余应力上升。

(2)在合金钢和碳钢尺寸与冷却速度相同的情况下,由于合金钢导热一般比碳钢小,所以表面与心部温度差更大,引起热应力会更大。

2.组织应力的产生

钢在进行淬火处理时,在产生热应力的同时要发生马氏体相变,因此要产生组织应力。组织应力产生的基本原因是:冷却时奥氏体变为马氏体,由于马氏体的比容高于奥氏体,所以高温的奥氏体相转变为低温的马氏体相时,要发生体积膨胀。采用与分析热应力的方法对圆柱样品进行类似分析,可以直接利用表2-2 进行分析。需要注意:与产生热应力的“热胀冷缩”相反,此时变为“冷胀热缩”,这样便得到表2-3。

表2-3 淬火过程中组织应力残余应力产生过程与分布特点

同样地,冷却初期产生的应力使零件变形,一般不会形成残余应力,由于组织应力形成的残余应力在表面,又是拉应力,所以容易造成零部件开裂。

可以根据原理分析影响因素:例如分析钢中含碳量的影响,因马氏体的比容随含碳量的增加而增加,所以随着钢中含碳量的增加,组织应力增加。

根据上述热处理残余应力分析,可知定性分析残余应力一般均采用圆柱样品模型。同时可以总结出采用圆柱样品进行分析淬火过程中残余应力的基本思路、基本方法与基本规律。

(1)基本思路:

产生残余应力的基本原因是零部件各个部位变形不一致所致,所以通过分析变形定性判断残余应力。

(2)基本方法:

① 初期分析表面变形,后期分析心部变形;

② 应力方向与变形方向;

③ 利用作用力与反作用力。

(3)基本规律:

① 对于热应力而言:零部件中冷速快的区域(类似圆柱样品表面)形成压应力,冷速慢的区域(类似圆柱样品心部)形成拉应力。

② 对于组织应力而言:零部件中先转变为马氏体的区域(类似圆柱样品表面)形成拉压应力,后转变为马氏体区域(类似圆柱样品心部)形成压应力。(https://www.xing528.com)

这种分析方法与规律也可以用于其他加工工艺中。

3.残余应力综合分析与控制

钢在进行淬火处理时,会同时产生组织应力与热应力,并且这两种应力的方向相反,所以在淬火过程中产生的残余应力应该是两种应力叠加的结果,称为合成应力。如何分析合成残余应力是一个非常复杂的问题,目前已经总结出一些定性的规律,概述如下:

(1)变形一般取决于冷却初期零件心部的应力状态,开裂一般取决零件冷却后期表面应力状态,根据变形与开裂情况判断组织应力与热应力哪种作用大。

(2)组织应力造成的残余应力在工件表面,最大残余应力方向是切向,如果形成裂纹为与轴的轴线平行的纵向裂纹,最大切向应力值随尺寸增加而增加。热应力造成的残余应力在工件心部,最大残余应力方向是轴向,如果形成裂纹为与轴的轴线垂直的横纵向裂纹,最大轴向应力值随尺寸增加而增加。

(3)组织应力与热应力均可以产生三个方向的应力,即轴向、切向与径向应力。它们存在的位置相同但是作用方向相反,有互相抵消作用。两种应力均有致裂与抑裂的双重作用。

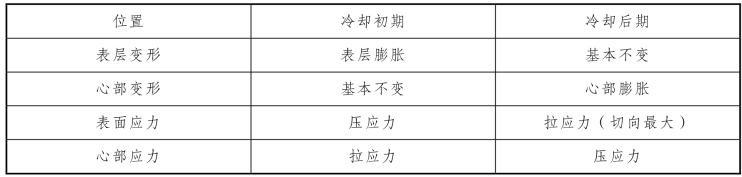

(4)合成应力可以分成三类:组织应力型、热应力型、过渡型,最大应力的位置见图2-20[5]。

(5)合成应力造成的最大残余应力在距工件表面一定深度的区域。最大残余应力由轴向热应力与切向组织应力合成,形成的裂纹与轴的轴线成一定角度。角度越小,表明组织应力作用越大,裂纹越接近表面;角度越大,表明热应力作用越大,裂纹越接近心部。

(6)低淬透性钢快冷(22CrMo4 钢,水淬):工件尺寸小(直径为10 mm),完全淬透残余应力,为组织应力型;尺寸大(直径为100 mm),中心没淬透残余应力,为热应力型;尺寸中(直径为30 mm),为过渡型。或者说,对淬透性不高普通零件快冷条件下,最大拉应力部位随几何尺寸变化而变化。当尺寸由小变到大时,将由零件表面移到中心(尺寸小指10 mm 以下,尺寸大必伴随淬不透)。

图2-20 不同合成应力的分布特点

(7)高淬透性钢慢冷(Cr2-Ni4-Mo0.5 钢,4~75 mm,油冷):只要被淬透残余应力均为组织应力型,最大残余应力处于表面,且直径越大残余应力也越大。

(8)高淬透性钢快冷水冷(Cr2-Ni4-Mo0.5 钢,4~75 mm):直径小,为组织应力型;直径大(20 mm 以上),为过渡型。

(9)零件淬透情况下的应力状态与淬不透情况下的应力状态完全不同,可以利用上述分析方法进行分析(见表2-2 和表2-3)。

(10)钢存在“淬火危险尺寸”,即在这种尺寸范围的钢,淬火非常容易淬裂。其尺寸范围是:碳钢水淬8~15 mm,低合金钢油淬火25~40 mm。

(11)大型非淬透零件能产生热应力型淬火裂纹,淬裂的主要危险在中心或附近。对于长径比两倍以上的零件易产生横断裂纹,对于长径比接近的零件易产生纵劈裂纹。

(12)在预测变形与开裂时,首先要根据CCT 曲线及淬透性曲线等预测零件是否能够淬透(心部得到50%以上的马氏体)。零件淬透情况下的应力状态与淬不透情况下的应力状态完全不同。

(13)纵向裂纹一般是小尺寸零件在淬透情况下组织型残余应力作用的结果。

(14)弧状裂纹:裂纹形貌是弧状,局部裂纹,裂纹方向与最大几何尺寸方向近似垂直。

(15)弧状裂纹一般发生在不能淬透的碳钢零件上,并且采用了强冷却介质(水、盐水、碱水等)。

【例2-3】 图2-21 是一件40Cr 钢制轴类零件在淬火过程中出现的裂纹形貌,裂纹与轴线夹角约为30°。试分析:

图2-21 40Cr 轴淬火裂纹形貌示意图

(1)产生裂纹的应力是组织应力还是热应力?

(2)裂纹的启裂位置是在表面?还是在心部?还是在其他位置?

分析:

(1)根据圆柱样品产生残余应力的原理与分布特点可知,在组织应力作用下产生的裂纹应该平行轴线,如果是热应力作用下产生裂纹应该是垂直轴线。现在裂纹形貌与轴线成 30°夹角,说明是在合成应力作用下产生的裂纹,因为与轴线夹角比较小,所以应该是组织应力作用较大。

(2)裂纹的启裂位置应该是最大应力位置。如果裂纹平行于轴线,说明完全在组织应力作用下开裂,最大应力位置在表面,启裂点也应该在圆柱表面。现在裂纹与轴线成30°夹角,说明热应力有影响,在表面抵消部分组织应力,最大应力位置应该向心部移动,所以启裂位置既不在表面、也不会在心部,应该是在距离表面一定位置处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。