材料的疲劳强度均是在标准条件下测定的,一般采用小尺寸圆形试样测定。但是实际零部件是多种多样的,与材料的疲劳强度有较大的差别。这是因为实际的零部件由于形状、表面状态、服役环境均与试验条件有很大差别,所以必须考虑多种因素影响[3]。

1.尺寸效应影响

测定材料疲劳极限的样品尺寸直径一般在10 mm 左右,实际零部件尺寸千变万化。基本规律是:随零部件尺寸增加疲劳强度下降。

其原因目前解释是:试样表面拉应力相等条件下,尺寸大的样品,从表面到心部的应力梯度减少,处于应力区的体积大,在交变载荷下,受损伤的区域大,碰到的缺陷的概率也大,所以疲劳强度降低。

可以用尺寸系数定量地表示其影响:

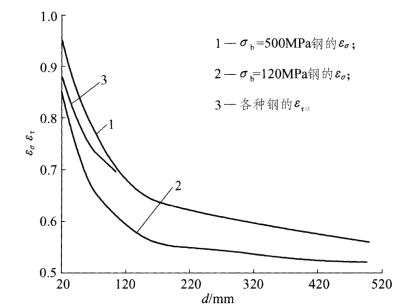

式中,σ-1ε与τ-1ε分别为弯曲、扭转光滑大尺寸试样的疲劳强度;σ-1 与τ-1 分别是标准样品的疲劳强度;εσ、ετ为尺寸系数,均小于1,可查图2-12 获得[3]。

图2-12 构件的尺寸系数

2.应力集中影响

实际零部件形状各异,不可避免有台阶、小孔、键槽等,从而产生应力集中,将显著降低零部件的疲劳极限。应力集中对寿命的影响一般用应力集中系数定量表示(应力集中产生的原因见2.2 节)。试验证明,疲劳极限的降低程度并不是与应力集中系数成正比。提出有效应力集中系数Kf 去处理疲劳设计中的应力集中问题,用式(2-15)和式(2-16)表示:

式中,σ-1、τ-1 分别为弯曲与扭转时光滑试样对称循环的疲劳极限;σ-1k、τ-1k 分别为弯曲与扭转时有应力集中试样对称循环的疲劳极限。

不同情况下的Kf 值可以通过试验确定。(https://www.xing528.com)

3.表面腐蚀的影响

零部件在腐蚀环境下服役,会因为腐蚀促进疲劳裂纹的萌生,从而降低疲劳极限。其原因是:疲劳裂纹一般在表面萌生,由于腐蚀作用改变了表面的组织状态,表面形成腐蚀坑。这些腐蚀坑的存在就起到疲劳源的作用。腐蚀的影响可以用表面腐蚀系数β2 表示:

![]()

式中,σ-1ε 与σ-1 分别是同一材料在腐蚀介质中与干燥空气中的疲劳极限。

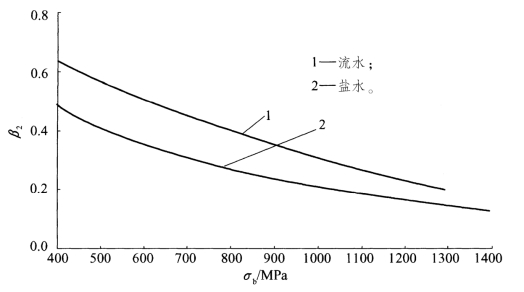

在盐水与流水环境下的β2 可以从图2-13 中查出[3]。

图2-13 在水与盐水环境下的腐蚀系数

由图2-13 可以推导出以下规律:

(1)众所周知,一般钢铁材料在盐水环境下比在流水下更容易发生腐蚀,在同样强度情况下,腐蚀条件越恶劣,β2 就越低。

(2)图中横坐标是钢的强度极限。一般情况下,强度极限高,材料的疲劳极限高。图中数据表明,强度越高的材料β2 越低,说明腐蚀对高强钢的影响更严重。

(3)根据图 2-13 获得一个粗略的定量数据,在腐蚀环境下疲劳强度大约要降低 30%~80%。

可得出推论:在腐蚀环境下受到交变载荷的零部件,不能仅考虑如何提高疲劳性能,而且要同时考虑如何提高抗腐蚀性能。

在零部件实际服役条件下,可能有多种影响因素存在,一般根据主要因素选取相应的影响系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。