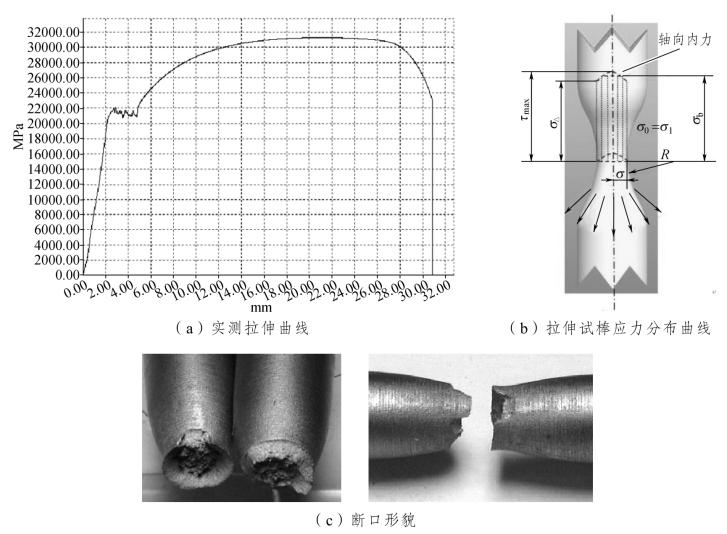

图2-1(a)所示为标准圆柱形低碳钢典型的拉伸曲线。

图2-1 低碳钢典型拉伸曲线、应力分布与典型断口形貌

拉伸过程中是单向加载,最大正应力处在垂直拉力轴的截面上,最大切应力位于圆柱轴45°的截面上,最大切应力与最大正应力比值为0.5,这种应力状态就决定了断裂的基本过程。

加载开始时仅发生弹性变形,随着应力增加曲线呈现锯齿状,表明开始发生材料屈服。随后应力增加不多变形很大,说明材料发生塑性变形,材料长度增加并且截面减少。塑性变形是在切应力作用下发生的。在塑性变形区域,材料要发生加工硬化使材料强化。在整个截面上加工硬化的程度并不均匀,所以塑性变形也不均匀。为了保持恒定速度拉伸就必须增加载荷。在产生加工硬化较小的区域发生不断变形,也就是说仅在截面的某些局部区域发生塑性变形。此处显示横截面减少,宏观表现是出现“缩颈”。在缩颈位置截面积局部减少,类似表面产生一个缺口,形成三向应力状态中心的径向与轴向产生应力最大值[见图2-1(b)]。

显然在这种应力作用下,一定会在试棒中心产生裂纹,然后向径向扩展。当裂纹接近表面时,残留材料就是一个薄壳,因此变成平面应变条件,导致裂纹扩展由平面破断向斜面过程变化。根据材料力学可知,平面应力条件下 45°方向的剪应力最大,所以形成剪切唇。根据上述拉伸样品的断裂过程,可以推出以下一些结论:

(1)拉伸断口表面一般分成两个区域,中心区域是垂直拉力轴的相当平坦区域,倾斜45°的边缘区域成为剪切唇。断口形貌成为杯锥形断口,见图2-1(c)。(https://www.xing528.com)

(2)斜面断裂与平面断裂的相对数量取决于约束的程度。

(3)如果在实际工件中观察到断口形貌与之类似,说明主要受到单向拉伸载荷,且斜面区域(即剪切唇区域)应该是最后断裂区域。

(4)如果单向加载情况下裂纹出现在表面,一般认为表面有组织缺陷。

(5)如果材料的切断抗力tk 很小,当外载荷引起的正应力还没有达到材料正断抗力时,而切应力就已经达到切断抗力tk,根据式(2-3)可知,试样会发生切断断裂。断口与轴线成45°角,见图2-2。

图2-2 破断面与轴线成45°拉伸断口

此处论述单向拉伸断口形成机理,断口形貌的用途将在2.3 节中详细论述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。