失效分析课程往往是为材料专业学生开设的,对于材料专业的学生,在初次接触到失效分析课题时,往往存在一种错误认识,认为失效分析目的就是找出材料内部的组织缺陷。实际在很多情况下这并非失效分析的主要目的。失效分析的主要目的可归纳为以下几点:

(1)判断零部件失效机理,包括断裂机理(韧性断裂、疲劳断裂等)、磨损失效、变形机理等,为避免发生类似事故奠定最重要的基础。

(2)在明确失效机理的基础上,判断引起失效的应力方向和应力类型。最好是能够定量分析出其应力值,这点是非常关键的分析目的。只有在清楚了解引起失效的各类应力(服役应力、附加应力及残余应力等)情况下才有可能提出正确的改进措施。

(3)对比制备零部件材料的力学性能与引起失效的应力值,判断失效原因。

(4)分析是否因为材料内部存在组织结构缺陷,降低了材料应具备的性能导致失效。

值得提出的是,虽然材料内部组织缺陷是引起零部件失效的原因,但是并非唯一的原因,在很多情况下,发生失效的零部件材料内部的组织结构是满足设计要求的。

为达到上述目的,就必须正确设计试验方案。对于初步涉及失效分析领域的材料专业毕业生而言,在设计试验方案时存在两种不正确的倾向:

第一种倾向是:在选用失效分析方法时,存在的轻视宏观分析与金相分析倾向。对任何失效问题均采用SEM、TEM 等手段进行分析。实际上宏观分析在失效分析中起到不可替代的作用。很多情况下,只需要采用宏观分析方法配合用光学显微镜分析显微组织就能够得到正确结论。同时宏观分析是微观分析的基础,在实际工作中必须引起足够的重视。

第二种倾向是:材料专业的技术人员因为牢记“材料的组织结构决定性能”基本概念,在进行材料失效分析工作时,往往仅从找到材料本身的缺陷入手,总是希望从材料上找出缺陷,发现一些材料方面不正常现象,如夹杂物过多、材料化学成分不合格、金相组织不合格、存在冶金缺陷等问题,据此得出零部件失效的结论。

例如:众所周知,材料内部的夹杂物会严重降低疲劳性能。因此,对于发生疲劳断裂的部件,就应集中精力分析夹杂物。一旦发现夹杂物超过标准,就认为零件的疲劳断裂是夹杂物造成的。实际上即使材料内部夹杂物超过标准要求,如果在断口尤其是裂纹源处,没有观察到夹杂物的存在,就不能说是因为夹杂物引起的疲劳断裂。

实践表明:依据寻找材料内部非正常组织结构的思路设计实验方案、分析失效原因,在很多情况下难以获得零部件失效的真正原因。

一个零部件发生失效(开裂、变形与断裂等),一定是在服役过程中在一定外加应力(包括服役应力、残余应力、附加应力、摩擦力等)作用下出现的。出现零部件失效的基本规律是:材料所受到的应力超过材料本身的强度极限(包括疲劳强度、抗拉强度、屈服强度、断裂韧性等)而发生的。这个思路是设计零部件失效分析方案的基本出发点,必须将力学分析与材料组织结构分析耦合在一起设计失效分析试验方案。

根据上述思路,在进行失效分析工作时必须注意以下几点:

(1)首先要详细分析零部件的受力状态,最好定量分析,至少是定性分析(包括残余应力状态)。尤其注意服役状态的应力方向与失效工件间的关系,如裂纹是否沿最大应力方向扩展等。

(2)分析在服役过程中哪些因素可能造成受力状态的不正常,而产生非正常的应力。

(3)分析零部件在加工过程中,哪些工艺会产生较大的应力(如锻造应力、淬火应力等)及残余应力状态。尤其注意分析残余应力与失效工件间的关系。(https://www.xing528.com)

(4)在上面基础上再进行材料成分、组织结构等分析。

为说明此问题举例如下:

【例1-11】 钢脚件裂纹分析。

钢脚件是电力系统用来架设电线的一个部件,材料采用45 钢制作,热处理工艺如下:

锻造→正火→淬火→回火

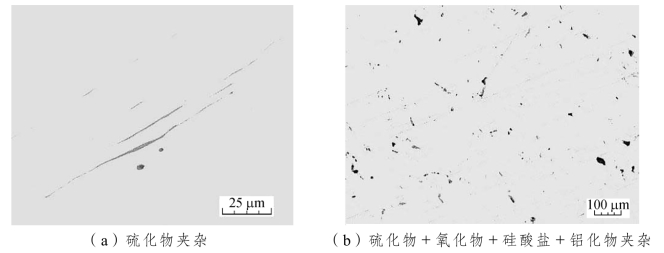

在一次生产中发现钢脚件中出现裂纹,需要分析原因。分析人员开始希望从材料缺陷角度寻找原因,分析了材料中的夹杂物,如图1-12 所示。

图1-12 钢脚件中的夹杂物

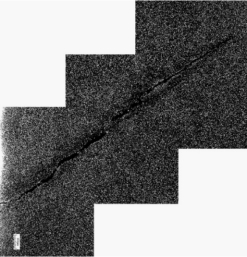

在材料中确实发现存在较多夹杂物,已经超过标准要求。开始认为是由于夹杂物问题引起淬火时裂纹。根据这个结果厂方采用夹杂物少的45 钢制作钢脚件,同样发生裂纹。后改变分析思路,首先详细观察裂纹形貌,如图1-13 所示。

由图1-13 可见,裂纹源处于工件的次表面。结合工件的生产工艺分析应力从何而来?从生产工艺可见裂纹产生只有可能出现在锻造与淬火过程。由于裂纹两侧没有脱碳层与夹杂物,说明是在淬火过程中由于淬火应力过大造成开裂。淬火时由组织应力与热应力构成合成应力,裂纹源处于次表层,说明合成应力最大值处于次表层。根据试验结果分析思路改变为集中精力分析:为什么淬火时会产生超常规的合成应力?

图1-13 钢脚件裂纹形貌照片

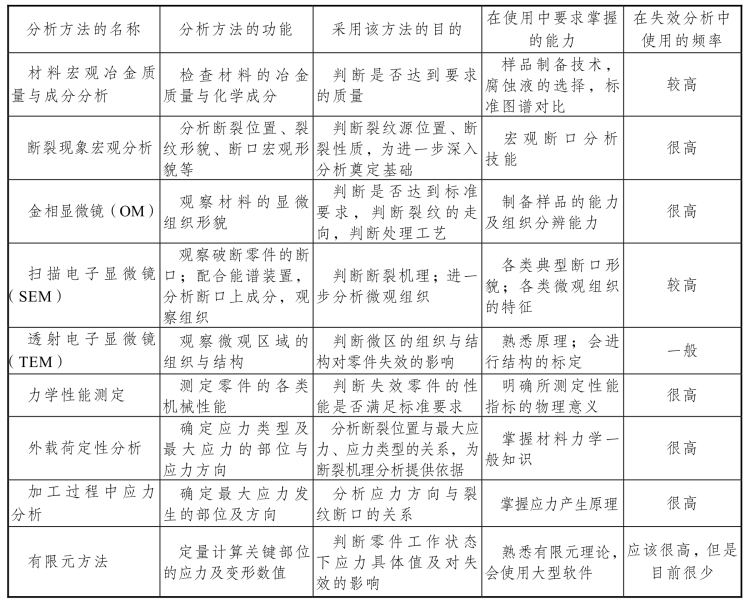

详细了解淬火工艺后发现:厂方淬火时采用箱式炉加热淬火,为提高工效,淬火保温时间较短,造成心部没有完全奥氏体化就淬火,减少组织应力作用,使合成应力最大值处于次表面,同时应力值超过材料强度极限断裂。因此,建议厂方延长保温时间,问题便可得到解决。最后将上述分析方法进行总结,见表1-9。

表1-9 常用的材料分析方法与采用目的

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。