一些复杂设备系统发生失效,其失效因素一定会非常多,根据系统工程的原理,将系统分析方法应用于失效分析,其中最典型的方法是故障树分析法,又称为FTA[4-5]。该方法的特点是:通过对造成系统失效的各类因素进行分析,画出框图,从而确定系统失效原因的各种可能的组合或发生概率的。该方法是用特定符号将可能导致失效发生的各种因素,沿着发生经过将这些因素联系起来,用一种树的形式表现出来。从已经发生的事故出发逆着失效发生过程进行分析。该过程与编写计算机程序时首先画出一个框图有类似之处。

众所周知,一个复杂设备投入使用一般会经历以下生产过程:

整体设计(结构设计、力学分析)→零部件设计(形状尺寸设计、材料选择、加工方法与各类热处理选择)→零部件加工(材料购买、热加工、热处理、冷加工等)→零部件组装成设备→投入使用

如果该设备在使用过程中发生失效,则上述各个过程的每一个环节均有可能存在潜在事故发生的原因,因此可沿着与制造过程相反的方向进行分析。故障树建立方法如下:

第一级:顶事件,即失效事故。需根据情况进行定义,实际上是对失效分析的目的进行定位。例如,一个大型设备出现故障,当然可以将此事故定义为顶事件,但是如果能确定这起事故的发生主要是某一个部件出现问题,也可以将此部件定义为顶事件,这样分析就简化多了。

第二级:导致顶事件发生的直接原因的故障事件,并且将它们与顶事件间的逻辑关系用符号连接起来。

第三级:导致二级故障发生的直接原因的故障事件,并且将它们与二级事件间的逻辑关系用符号连接起来。

如此继续,一直到底事件为止(一般是追到整体设计)。对于复杂系统,也可以将顶事件下的一级或二级故障树建成几个子故障树进行分析,最后进行综合,这样有时可以使分析简化。

建立故障树时一定会掺杂建树者的观点,对于同一失效问题建立的故障树也会有所不同,因此应该邀请各方面技术人员共同参加讨论。建立故障树的目的是反映出系统故障的内在联系,并且形象地表达出来。建树要注意以下几点:

(1)充分了解设备的使用过程与设计原理(尤其是关键零部件的受力分析),这样才能选准建树的流程。

(2)充分了解故障的宏观现象,这样才能合理确定出顶层事件。

(3)对系统中的逻辑关系及条件必须分析清楚,不能有逻辑混乱与条件矛盾。

(4)故障事件定义要准确。

对于一个复杂的设备出现故障,很多情况下通过宏观分析可以确定出是由于哪些主要零部件出现问题而导致整个系统出现故障,所以归结于一些主要零部件的分析。因此,对于主要零部件的正确建树就显得非常重要。根据1.1 节中失效可能出现的各类宏观原因,一般可从以下几个方面考虑FAT 上的分枝建树:

(1)使用过程中的问题:充分了解零部件在服役条件下的受力情况与服役条件,最好是有定量数据,至少要有定量概念。是受到交变载荷还是纯拉、纯扭?是低温下使用还是常温?是否有残余应力的作用?是否有错误操作问题?是否有腐蚀环境没有充分考虑到(如要求在润滑条件下使用,但是实际情况没有加润滑油)?对于这些问题的重要性必须要有充分认识。

(2)结构设计问题:失效主要表现为断裂、过度变形与表面损伤。这些问题的出现均与零部件在服役过程中受应力有密切关系。因此,要与设计人员配合详细分析该零部件进行设计的依据,是否进行过详细的受力分析计算?这种计算是否合理、全面?在设计时除考虑零部件在服役条件下的应力外,是否考虑加工过程中的残余应力、装配应力等。同时对零部件的形状改变引起的应力集中也要充分考虑。

(3)选材、加工工艺及材质存在的问题:主要考虑选材是否合理?材料的性能及尺寸等能否满足设计要求?在加工过程中是否会引起材质变化?材料最终的组织结构是否达到要求?

(4)装配上存在问题:在装配过程中是否引起额外应力?是否损伤工件等。

在上述资料尽可能充分的条件下,需要认真分析重点研究哪个分支。建立故障树所用符号见表1-8。

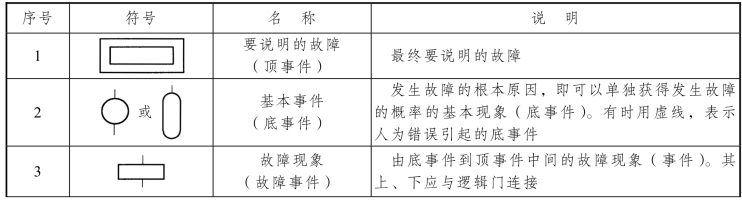

表1-8 故障树中所用符号及其含义

续表

下面用案例说明FTA 图的建立思路与过程。

【例1-10】 建立柴油机“机破”事故分析的FTA 图。

某机务段配属的DF4 型内燃机车,经过大修后仅运行8 万千米就在运行期间发生“机破”事故。此事故涉及铁路安全运行问题,有关部门提出必须要进行认真分析,其目的是探明事故发生的具体原因,杜绝今后出现类似事故。同时也要明确事故的责任主体单位。

要建立FTA 图,首先需要组成一个分析团队,包括柴油机专业教师、材料专业教师、柴油机制造设计师、柴油机大维修厂工程师、提供各类配件的企业的工程师。为了进行失效分析,第一步要了解柴油机的工作原理。

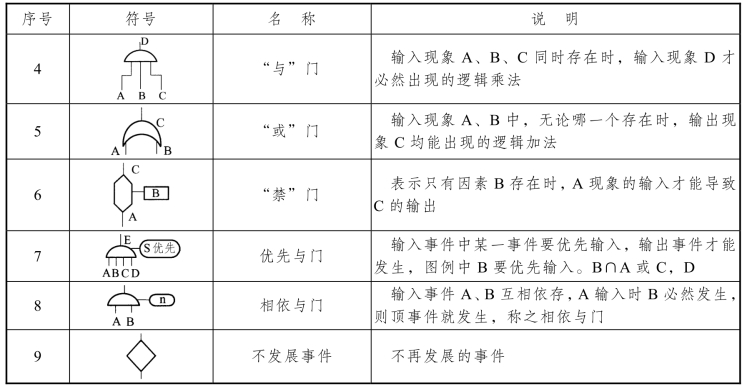

如图1-9 所示的柴油机为四冲程柴油机,共16 缸,采用废气涡轮增压。其基本工作原理与一般的柴油机类同。

图1-9 柴油机结构

1—气缸;2—活塞;3—连杆;4—曲轴;5—气缸头;6—进气门;7—喷油嘴;8—排气门。(https://www.xing528.com)

工作时将空气和燃油分别按一定的规律定时、定量地输入气缸,在气缸内进行压缩,达到一定的温度与压力后,由一定比例组成的空气与燃油混合体自行燃烧,产生高温与高压的燃气,然后利用燃气的膨胀推动活塞上下运动实现对外做功。活塞通过连杆与曲轴连接,通过曲柄连杆机构转动曲轴,将活塞的上下运动转换成曲轴的圆周运动,实现机车运行。如图1-9 所示,在气缸盖上设有进、排气门与喷油器。进、排气门由配气结构控制,喷油器由供油装置控制。燃烧后的气体必须及时通过排气门排出,然后将新鲜的空气和燃油送入气缸进行下一次的燃烧、做功。可见要使柴油机连续工作,必须在气缸内不断重复实现进气、压缩、燃烧、膨胀四个工作过程,构成一个整体的工作循环。

活塞在气缸中运动有两个极限位置,处于离曲轴中心最大距离的位置称为上止点;处于离曲轴中心最小的位置称为下止点。活塞由一个止点位置运动到另一个止点位置间的距离称为活塞行程(也称为冲程)。

为了提高柴油机功率,采用废气涡轮增压装置,将气缸内膨胀终了排除气缸的燃气送入涡轮增压器中,在涡轮内再进行膨胀做功,驱动压气机工作,将进入气缸前的空气预先进行压塑,从而使单位体积内空气的质量增加,再通过空气中间冷却器对压缩空气进行冷却,进一步提高空气的密度,然后再输入气缸。这样便增加了每次循环进入气缸空气的量,在相同的气缸体积下可以多喷入燃油,提高了柴油机的功率。

值得提出的是,柴油机零部件中有两组螺栓非常关键,一组螺栓是连杆螺栓,它承受活塞连杆组往复运动的惯性力、连杆运动产生的离心力。它是柴油机受力最严重的关键部件之一,对材料、热处理、机加工、预紧力均有严格要求。如果它出现断裂势必造成柴油机“机破”的发生。另一组螺栓是活塞下穿螺栓。为了减轻重量,活塞采用铝合金制造。由于与燃气接触的活塞顶部处于高温,铝合金材料难以在高温条件下工作。为了保证高温下活塞能正常工作,活塞顶部采用钢制造,称为钢顶,下部铝合金活塞称为铝裙,钢顶与铝裙用四件螺栓按照要求的预紧力连接。可见如果这组螺栓出问题,必造成分离,出现“机破”事故。

第二步是要详细了解事故的情况。团队成员共同到现场了解详细状况,拍摄各种照片,获得的观察结果如下:

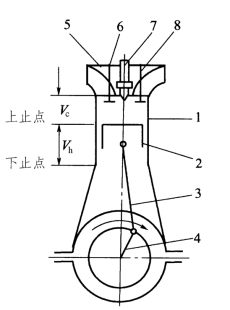

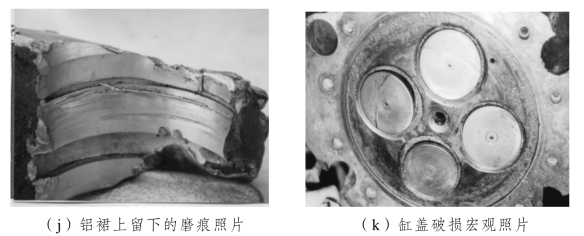

(1)活塞下穿4 颗连接螺栓均折断,见图1-10(a)。其中2 颗螺栓(编号为DJ96093888、DJ9609311)断口齐平,另一颗编号为DJ96093 的螺栓弯曲变形,头部有明显挤伤痕迹。编号为DJ96093888 的螺栓断口边缘能看到因高温受热产生的蓝色痕迹,见图1-10(b)。图中发生弯曲的下穿螺栓显然只有受到横向力作用才会发生弯曲。所以在4 颗活塞下穿螺栓中,发生弯曲的2 颗螺栓应该是后发生断裂的。而2 颗没有弯曲、断口平齐的下穿螺栓应该是先发生断裂的。

(2)两颗连杆螺栓均断裂,其中CS96.03-119-1 螺栓断口较平齐,而CS96.03-11-2 螺栓有明显颈缩现象,见图1-10(c)。显然发生明显颈缩现象的连杆螺栓应该是后断裂的,而断口平齐的连杆螺栓是先发生断裂的。

(3)连杆弯曲严重,弯曲方向与连杆运动平面垂直,在弯曲处有明显受挤压变形后留下的痕迹,边缘已变成蓝色,见图1-10(d)、(e)。

(4)活塞顶裙分离,裙部碎成多块,其中两块较大,上面分布着4 个螺栓孔及定位销孔。4 个螺栓孔内基本保持圆形,在孔内上部可看到螺纹,见图1-10(f)。钢顶发生严重变形,有明显受挤压痕迹,且冷却腔表面已变成蓝色,见图1-10(g)。钢顶侧面有受摩擦而留下痕迹,见图1-10(i)。钢顶内残留下的4 颗断裂螺栓中,有3 颗(平齐剪切断口)用手拨动可使其转动。

(5)活塞裙碎片上可发现距活塞销挡环槽约4.5 mm 与13.5 mm 处有两道较深的磨痕。

(6)活塞销端部有明显碰伤痕迹,外圆表面凸棱有手感但没有发现表面有烧伤变色痕迹。

图1-10 柴油机破损典型零部件照片

(7)曲轴弯曲严重,最大径向跳动可达0.48 mm,轴颈磨损最严重处出现凸棱,且小了0.2 m。连杆轴颈未贴附减摩合金和烧损变色。

(8)缸盖受到严重撞击,见图1-10(k),两个排气门对应于避伐坑内边缘处有明显碰撞痕迹。两个排气门比两个进气门扭曲严重。

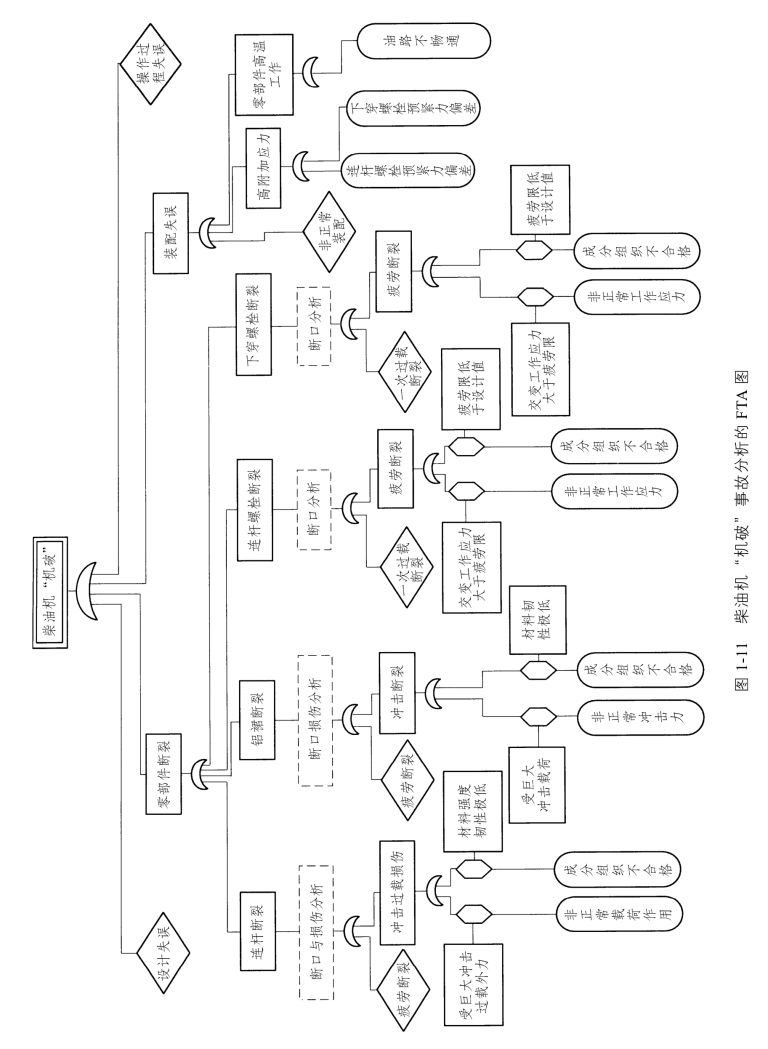

在上述工作的基础上,建立FTA 图,如图1-11 所示。

(1)顶事件是柴油机“机破”,它可能与设计、选材、使用、装配等四个第二级事件有关,用“或”门与顶事件相连。团队人员一致认为,此次“机破”事故与设计、使用过程无关,依据是:这种类型柴油机数以千计使用多年均无问题,说明设计不会导致事故。此类机车自动化程度较高,操作均是按照规程进行,即使有误操作也不会导致“机破”。因此,将设计与操作定为“不发展事件”。

(2)在第二级事件“零部件断裂”中,团队人员一致认为,如果出问题只能在柴油机的“运动件”上,其中包括活塞组、连杆组、曲轴及其附件、半刚性联轴器、减振器等。其中曲轴及其附件、半刚性联轴器、减振器与本次事故无关,所以与“零部件断裂”有关的第三级事件包括连杆断裂、铝裙断裂、连杆螺栓断裂、活塞下穿螺栓断裂等四种零部件。

(3)在第二级事件“装配失误”中,团队通过讨论认为,引起事故的三级事件中最常见的是未实现正确安装,如应该安装的部件没有装配上、产生了额外的装配应力及零部件高温工作等。在是否正确装配上,大修厂工程师提出:他们实现了正确装配。依据是:如果出现应该安装的部件没有安装上,在厂内试车过程中就会发现,机车也不可能运行8 万千米。团队大多数人同意此意见,所以为不发展事件。三级事件中出现“零部件高温工作”是因为在宏观分析中发现缸顶与下穿螺栓表面有发蓝现象。

(4)在定义四级事件之前首先要进行断口分析。例如如何确定与三级事件中“连杆螺栓断裂”相关的四级事件。对断口分析后发现两颗断裂的连杆螺栓断口不同,一颗螺栓是疲劳断口,另一颗螺栓是一次拉伸过载断口。显然是发生疲劳断裂后,才引起拉伸断裂。所以将一次拉伸过载断口定义为不发展事件,仅沿疲劳断裂分枝向下分析。对“活塞下穿螺栓断裂”采用同样方法建立分枝。

(5)在定义铝裙断裂的四级事件前,首先要对断口与断裂现象进行分析。铝裙断裂成多个碎块,从各个碎块的断口上看不到疲劳破坏的形貌,所以认为不是先产生疲劳裂纹再破碎的,故将疲劳断裂定义为不可发展事件。铝裙破碎一种可能是由于活塞运动已经超过其极限位置,与气缸盖发生碰撞后击碎。发生这种情况的可能性较大。另有一种可能是因为材料本身韧性极低,在服役条件下脆断。后者虽然可能性小,但是也作为事件进一步分析。

(6)从FTA 图可见,从“连杆螺栓断裂”分枝分析与“下穿螺栓断裂”分枝分析各自可找到“机破”原因,它们均与非正常的高应力相关。因此,要进一步分析下面两个问题:

① 连杆螺栓与活塞下穿螺栓哪一组先产生疲劳裂纹。

② 非正常高应力的来源。

在上述FTA 指导下进行试验与分析,具体案例分析结果见5.1 节。

大型设备的破损一般是首先从某些零部件破损开始,所以寻找出首先出问题的零部件非常重要。利用零部件的断口分析及宏观损伤现象分析获得的结论,可以大幅度简化FTA 的分支。所以对大型设备的破损建立FTA 时应该尽可能与断口分析、宏观损伤现象分析紧密结合。常用的方法是首先从断口判断哪些零部件属于疲劳断裂,再寻找到与这些零部件发生联系的其他零部件,这些零部件往往是重点分析的对象,这样就可以简化FTA 的分支。这表明常规分析方法的熟练应用与基本技能的掌握,是进行失效分析工作最关键的基础。如果不具备断口分析、宏观断裂现象分析的基本技能,则无法简化FTA 的分枝。

根据例1-10 可见,构建故障树时是“由上而下分布”的,在故障树建立中掌握:“下面事件”是“上面事件”的原因。因果关系不能混淆。同时可以看到:

在构建故障树时根据失效分析的目的,对基本事件的定义也会有所不同。如例1-10 中将“油路不通畅”“下穿螺栓预紧力偏差”“连接螺栓预紧力偏差”等均作为本次“机破”事故的基本事件。这是因为事故分析团队认为追溯到此即可达到分析目的。当然也可以继续追溯,例如什么原因引起“油路不通畅”等,如果这样追溯,该事件就不是基本事件了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。