具有一定长度和线密度的散纤维,必须经过梳理才能成网,再加工成无纺布。梳理前需要对原材料进行必要的开松、加油水、混合、除尘等工作,并将纤维按需求定量输送给梳理机,这些统称为梳理前准备。

梳理前准备的主要任务是:将不同性能、不同品种或不同批次的纤维原料分别喂入、混合、开松,或一起喂入、混合、开松,使纤维包中压紧的纤维块通过机械打击和撕扯而松解成小块的纤维束;把已初步开松的纤维进一步混合,使不同的纤维得以充分混合;把混合的纤维进一步开松,制成混合的纤维层,供梳理机梳理。

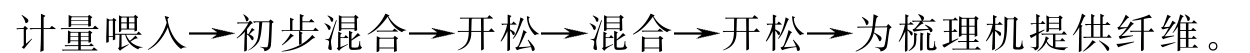

梳理前准备的流程:

(1)喂棉称重机及混棉帘子开棉机

喂棉称重机及混棉帘子开棉机如图7-39所示,主要是将不同性质或不同批次纤维按比例计量和喂入,并进行初步混合和开松。

喂棉称重机示意图如图7-40所示,工作原理为:将纤维铺放于喂棉帘上,由输棉帘送至角钉帘,再经给棉罗拉、剥棉打手剥取,送至秤斗,通过控制秤斗活门实现喂棉至混棉帘子。一般每条生产线配备两至三台喂棉称重机。

图7-39 喂棉称重机及混棉帘子开棉机

图7-40 喂棉称重机示意图

1—喂棉帘 2—输棉帘 3—光电控制 4—给棉罗拉 5—角钉帘6—剥棉打手 7—活门 8—秤斗 9—秤斗活门 10—混棉帘子

图7-41是混棉帘子开棉机示意图,由各个自动称重机落下的纤维,按不同混合比依次连续地铺在混棉帘子上,并输送至给棉罗拉,经剥棉打手开松、混合后,由前方机台的风机吸走。在这个过程中,可以对不符合含水量和油剂要求的短纤维补充油剂。

图7-41 混棉帘子开棉机示意图

1—称重机 2—混棉帘墙板 3—小压棉帘 4—混棉帘

5—大压棉帘 6—给棉罗拉 7—剥棉打手

(2)多仓混棉机

混棉帘子具有一定的混合效果,但这种混合效果并不大,为了达到色泽均匀或几种原料的均匀混合,一般都经过混棉机进一步混合,这样才能达到梳理的要求。混棉机有多种类型,图7-42是多仓混棉机。

图7-42 多仓混棉机(https://www.xing528.com)

1—进棉通道 2—进料活门 3—配棉通道 4—光电管 5—回风道

6—混棉仓 7—给棉罗拉 8—开松打手 9—混棉通道 10—出棉通道

输棉风机产生的气流将开松的原料输送到进棉通道,在不同的时间喂到混棉仓,经给棉罗拉、开松打手,于混棉通道中混合,并在同一时间由出棉通道输出,采用 “横铺直取”方法实现时差相混。

(3)精开松机

精开松机用于对纤维的进一步开松,其工作原理如图7-43所示。通过气流接受已经预开松的纤维原料,经罗拉及打手进一步将纤维进行松解,使大的纤维块、纤维团离解成小块纤维,为下一步在梳理机上分梳成单纤维创造条件。

图7-43 精开松机

1—进棉口 2—凝棉器 3—储棉仓 4—罗拉及打手 5—电机 6—出棉口

(4)气压棉箱喂棉机

对于纤维成网来说,均衡、稳定地供给簇棉(聚集的纤维)对纤网的品质至关重要,所以纤维原料经混合、开松后,要通过喂料系统为后道梳理加工供应原料。按喂入方式可分为定容喂入和定重喂入两种类型。

气压棉箱喂棉机如图7-44所示,属于定容喂入,利用压缩空气作为输送纤维的介质和控制的手段。具体流程为:纤维在气流作用下经进棉口输送到上储棉箱,气流从上储棉箱两侧的气流出口自排风管导出,纤维落入上储棉箱中。上储棉箱储存纤维的高度不变,则压力保持不变;若纤维过多,气流出口将被覆盖较多,空气排出压力变大,导致上储棉箱压力升高,压力升高信号经反馈后将控制上一台设备减小纤维喂入量,反之亦然,从而保持上储棉箱气压恒定。喂棉罗拉从上储棉箱的底部捕获到簇棉后,连续挤压,将其输送到开松打手上,开松打手快速旋转,将簇棉开松成大小均匀的小块簇棉,稳定气流将簇棉均匀送入下储棉箱,下储棉箱两侧的气流出口同样起着保持压力稳定的作用,最后在下储棉箱内纤维原料形成密实而均匀的簇棉,由下储棉箱底部的输棉罗拉经导棉板输出。

图7-44 气压棉箱喂棉机

1—进棉口 2—排尘风管 3—上储棉箱 4、8—气流出口 5—喂棉罗拉

6—开松打手 7—下储棉箱 9—输棉罗拉 10—导棉板

图7-45 气压棉箱横向均匀作用

此外,棉箱的气流出口除了分离纤维和气流之外,还有均衡喂棉机整个幅宽方向上纤维均匀分布的作用,如图7-45所示。图7-45 (a)中,纤维均匀落下,各处气流量相当;图7-45 (b)中,幅宽方向出现局部纤维分布不均匀现象,于是纤维少的位置,气流量增加,带动更多的纤维向该位置堆积,从而实现横向均匀作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。