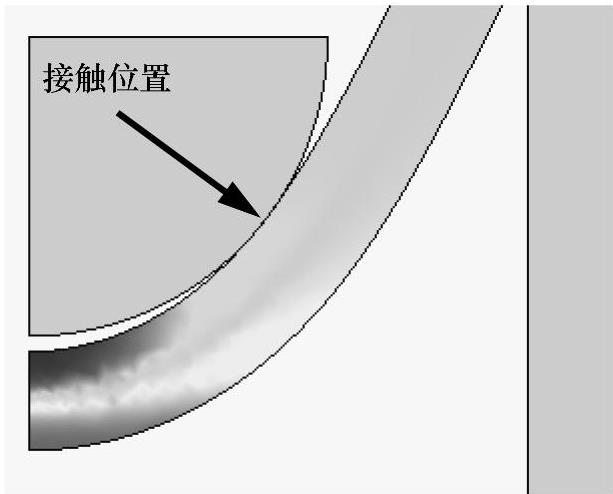

【摘要】:实际上,是“四点”弯曲成形,如图15-30所示。图15-30 接触位置这也是为什么在成形过程结束时,残留的“弯曲”应力看上去比较奇怪。可以在弯曲过程的最后通过观察厚度方向的应变分布图解来进行深入调查。这次得到了非常正常的应变分布,这符合我们对弯曲成形的预期。

这是我们想要看到的弯曲应力图解吗?当punch在底部时,为什么图解会变成这样?

该过程一般称为“三点弯曲”,这意味着薄板在三个接触点发生弯曲:sheet两侧各有一个和die接触的位置,还有一个位于中间,即sheet与punch接触的位置。

如果使用动画查看结果,可以看到“三点弯曲”并非真正的三个点。在变形过程的一个特定时刻,与punch接触的中点会从中间移向侧面。这是由几何配置决定的。实际上,是“四点”弯曲成形(有四个接触点而不是三个),如图15-30所示。

punch和sheet之间的接触力不断地作用在曲面法向上,当接触发生在中间时,力直接向下作用,意味着呈现纯粹的弯曲变形。当接触位置上升时,接触力不断地作用在曲面法向,使得sheet处于更复杂的应力状态;弯曲外加一定的拉伸和剪切力。

图15-30 接触位置

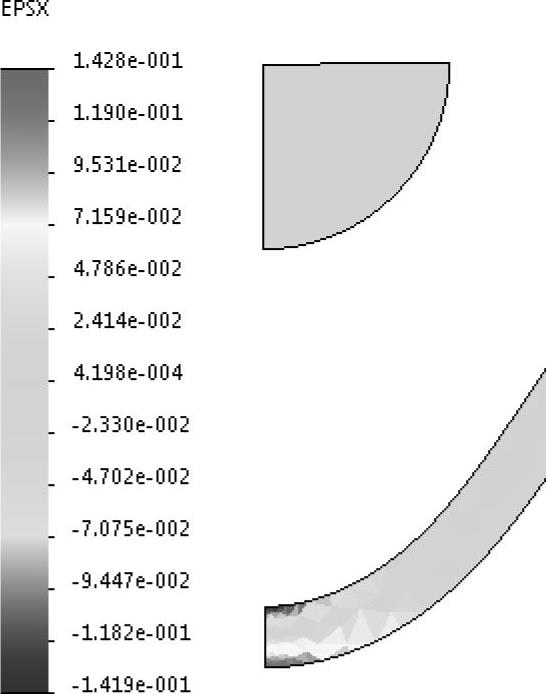

这也是为什么在成形过程结束时,残留的“弯曲”应力看上去比较奇怪。可以在弯曲过程的最后通过观察厚度方向的应变分布图解来进行深入调查。

步骤33 创建应变图解(https://www.xing528.com)

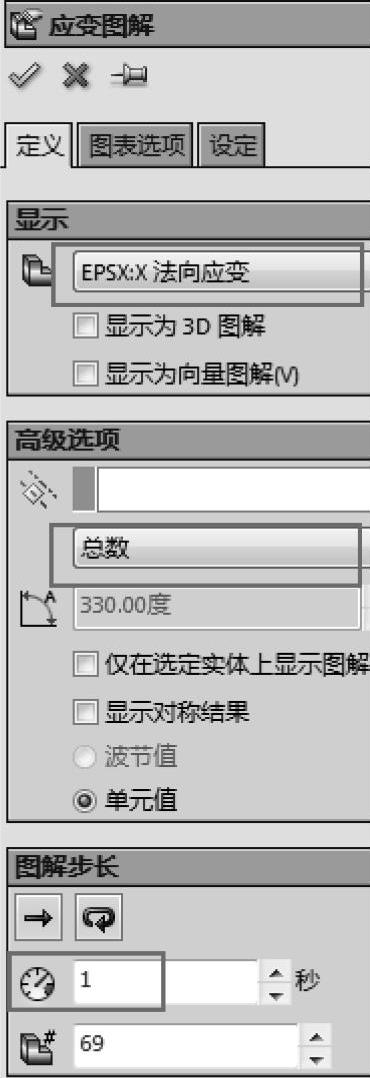

创建【EPSX:X法向应变】应变图解。在【高级选项】的【应变类型】中选择【总数】,如图15-31所示。再一次确认是在最后时间步长(1s)生成图解,如图15-32所示。

这次得到了非常正常的应变分布,这符合我们对弯曲成形的预期。此外,可以看到应变的数值非常大,说明使用【大型应变选项】是正确的。

图15-31 设置应变图解

图15-32 应变结果(1)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。