为了说明变形过程中的形状改变,将运行一次非线性分析。以便研究结构的后屈曲行为,这在某些设计中有时非常重要。该分析也会给我们提供关于屈曲载荷因子的更多准确预测。操作步骤

步骤1 创建一个算例

创建【非线性】/【静应力分析】算例,算例名称为Nonlinear-Quarter。

步骤2 复制算例属性

从算例Linear Buckling-Quarter中拖拽Cylindrical Shell、外部载荷、夹具和网格到Non- linear-Quarter算例文件夹中。

步骤3 修改算例属性

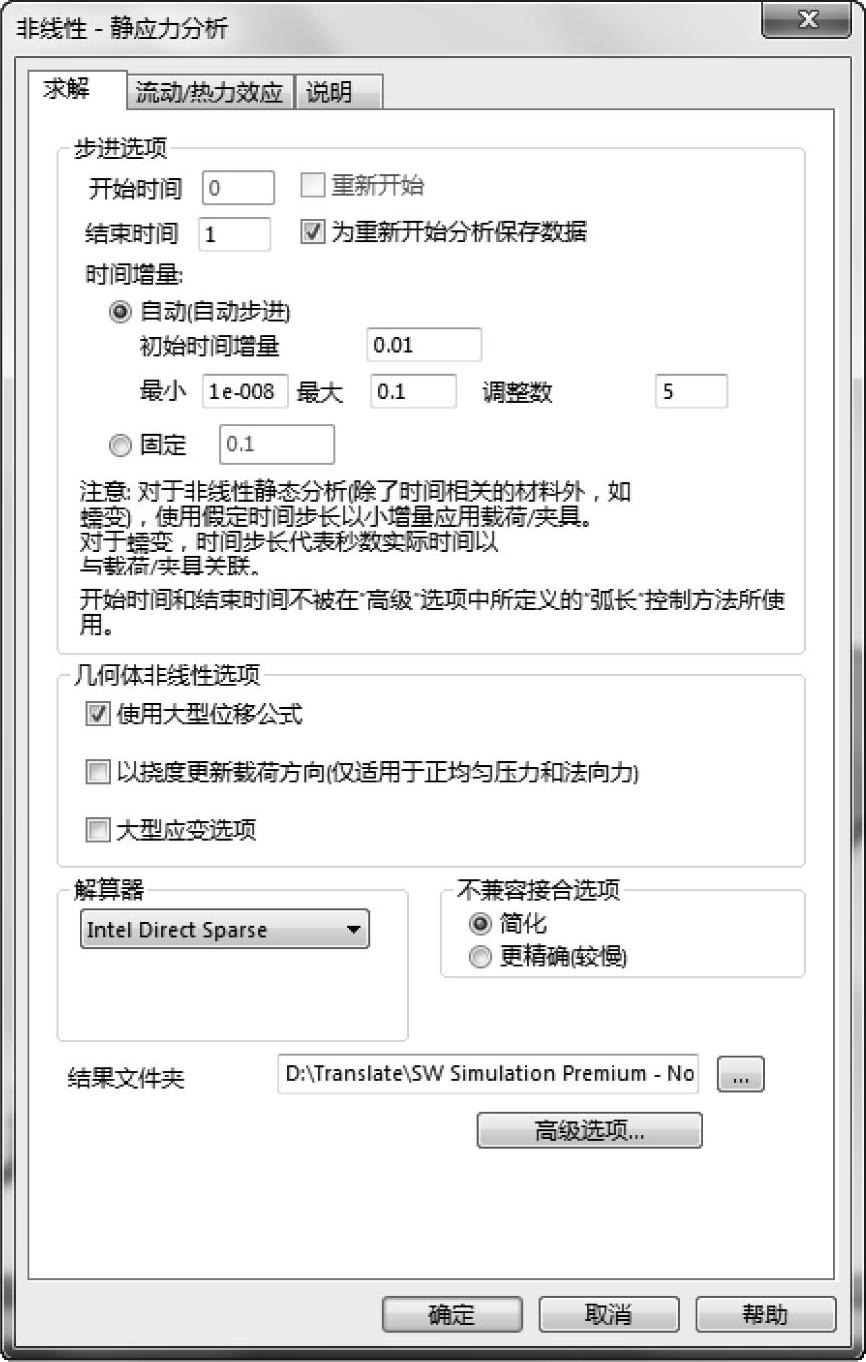

右键单击Nonlinear-quarter的算例名称并选择【属性】。确认【最小】步长为1e-008,【最大】步长为0.1,【调整数】为5。

提示

当使用弧长控制方法时,并不使用【初始时间增量】参数。

这个分析中不会用到【开始时间】和【结束时间】参数,随后将讨论此问题。确认勾选了【使用大型位移公式】复选框。【解算器】选择【Intel Direct Sparse】,如图10-10所示。

步骤4 设置高级选项

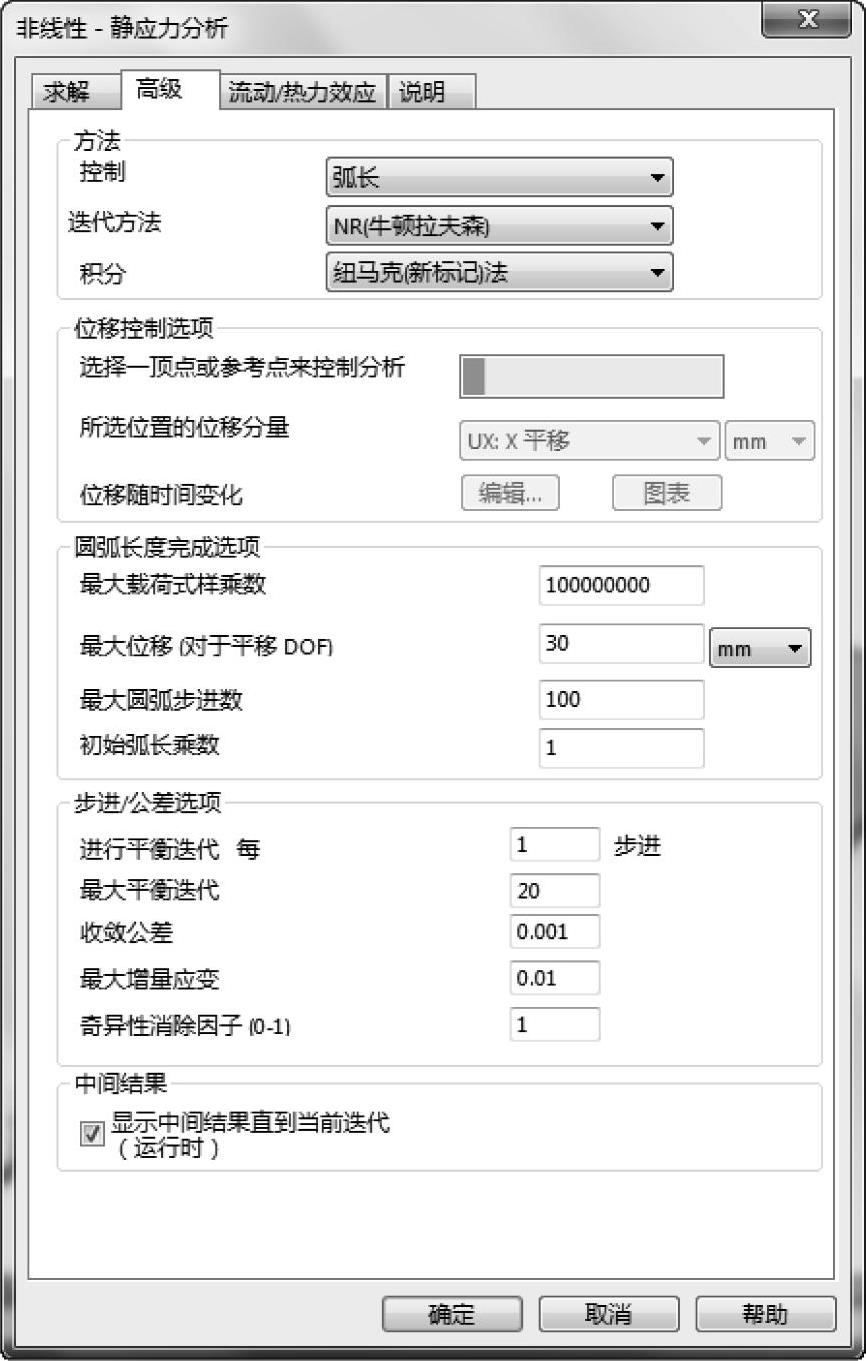

单击【高级选项】按钮。在【方法】选项组中,设置【控制】为【弧长】,【迭代方法】为【NR(牛顿拉夫森)】。设置【最大位移(对于平移DOF)】为30mm(随后将讨论这个问题)。保留【最大载荷式样乘数】为默认值100000000,设置【最大圆弧步进数】为100。保留【初始弧长乘数】为默认为1。

选择【最大载荷式样乘数】和【最大圆弧步进数】定义了跟踪平衡路径的解算时间。【初始弧长乘数】参数控制的是初始步长的大小。

保留所有其他选项为默认值,单击【确定】,如图10-11所示。

图10-10 修改算例属性

图10-11 设置高级选项

1.弧长:参数 当使用【弧长】控制方法时,不必指定任何时间曲线(载荷和结构响应都不受控制)。因此,当设置非线性算例属性时,不用考虑【结束时间】选项,【开始时间】通常设置为0。

选项【初始弧长乘数】(在【高级】选项卡中)和【最大】时间增量与初始和最大弧线“长度”(或步长大小)相关。它们之间到底是怎样相关的不能立即呈现。因此建议保持【初始弧长乘数】为1,【最大】时间增量为0.1。当求解完成并得出平衡路径时(或者分析失败后得到的部分路径),可以判断是否要修改基于点分布的参数。

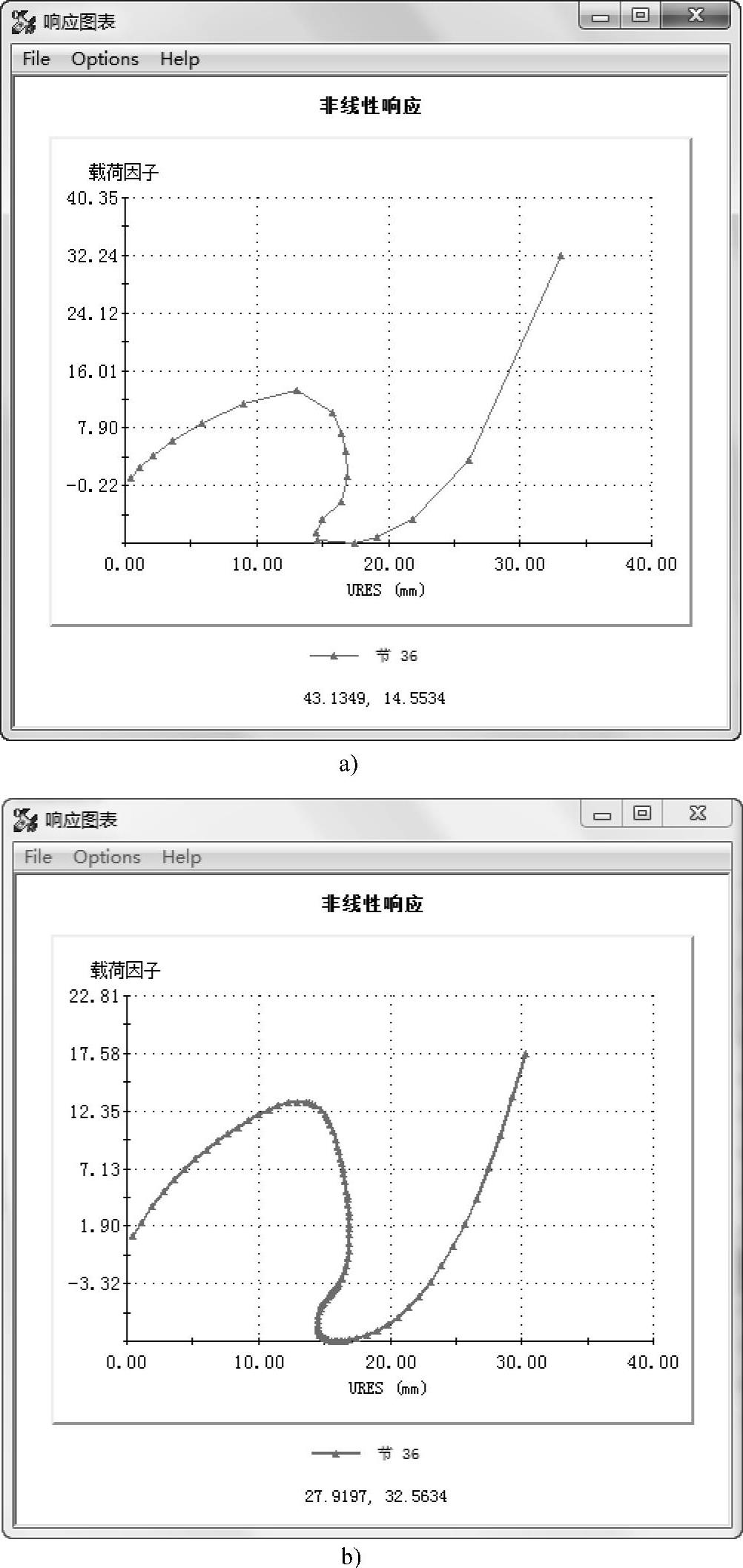

考虑下面三种情况,如图10-12所示。

在上面的三个样例中,相对于平衡路径的整体“长度”和形状,初始弧长的大小是恰当的。因此,【初始弧长乘数】应保留默认值为1。如果相对于平衡路径而言初始步长太大,而且路径中的某些重要部分发生丢失,则需要减小【初始弧长乘数】的数值。

在【高级】选项卡中,【最大载荷式样乘数】一般保留其默认数值100000000。更多时候是控制【最大位移(对于平移DOF)】选项,这个数值应该合理反映出预期的结构最大位移。对该数值的有效评估由以下公式给出:

估计的【最大位移】=2×(线性屈曲载荷因子)×(静应力分析算例中的最大位移)

在本实例中,可以得到:估计的【最大位移】=2×27.8×0.5=30mm

这就是【响应图表】对话框中的数值。

最后,【最大圆弧步进数】选项指明了打算跟踪平衡路径的解算时间(首先假定【最大位移(对于平移DOF)】没有得到满足)。

图10-12 响应图表

a)【初始弧长乘数】=1,【最大】时间增量=1,【最大圆弧步进数】=20。这样描述的平衡路径显得有些过于粗糙,而且有可能不够完整。因此需要修改参数,然后重新运行该算例。

b)【初始弧长乘数】=1,【最大】时间增量=0.1,【最大圆弧步进数】=500。这样描述的平衡路径可以认为是最佳的。

图10-12 响应图表(续)

c)【初始弧长乘数】=1,【最大】时间增量=0.01,【最大圆弧步进数】=1000。这样描述的平衡路径过于密集,求解时间可能会很长。

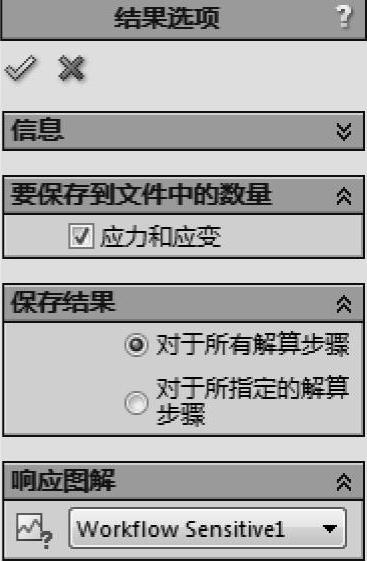

步骤5 设置结果选项(https://www.xing528.com)

为了查看中点位置的结果,右键单击【结果选项】并选择【定义/编辑】。在【响应图解】选项组中,选择传感器清单为【Work- flow Sensitive1】。模型中已经定义好了这个传感器,该传感器位于壳体中心,即载荷加载的地方。用户可以在FeatureManager设计树中看到它。

在【保存结果】选项组中,确认选择了【对于所有解算步骤】。单击【确定】保存设置,如图10-13所示。

步骤6 运行算例

分析可以顺利完成。

步骤7 查看位移结果

图10-13 设置结果选项

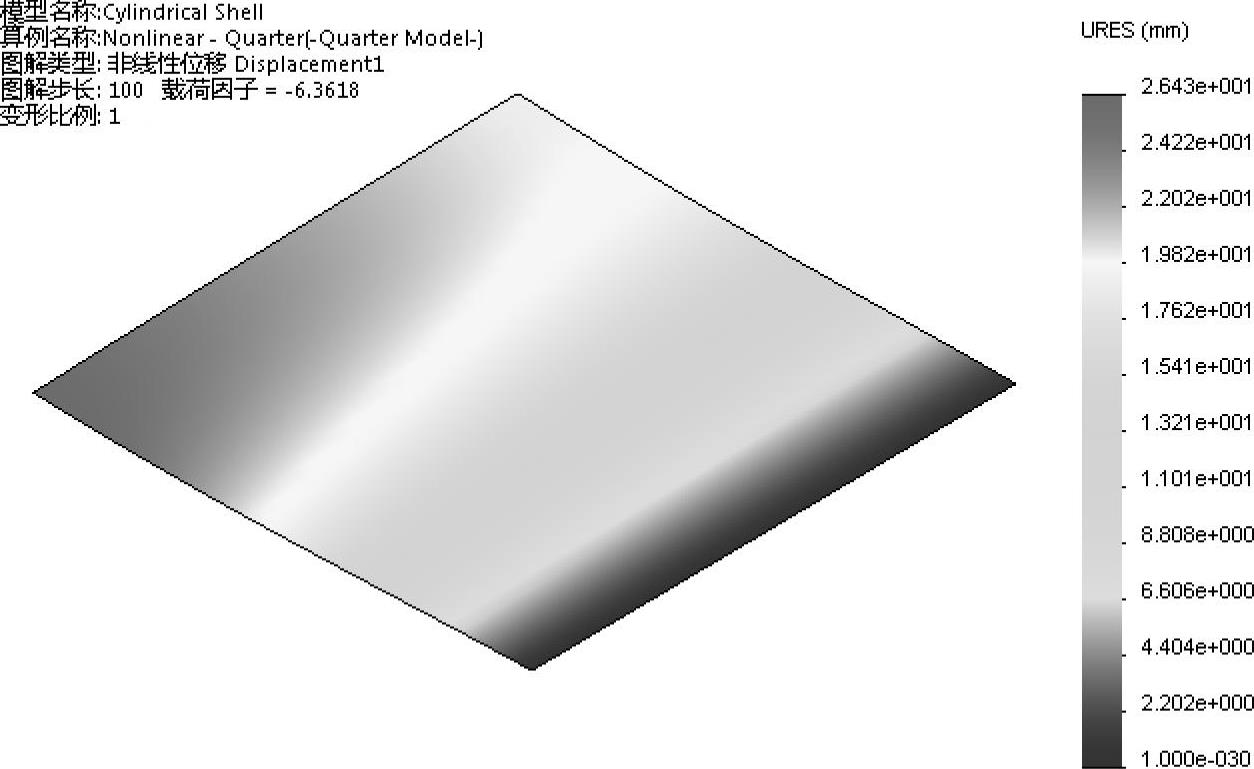

在求解结束时定义一个【URES:合位移】图解,如图10-14所示。

提示

分析这个结构,直到中点达到最大位移约30mm,或最大圆弧步进数达到最大值100。首先满足的是最大圆弧步进数。

步骤8 动画显示位移

注意,在动画中显示的变形形状明显不同于从算例Linear Buckling-Quarter:中得到的动画。尤其需要注意的是,在中点位置位移从下至上的临时转向。

图10-14 位移图解

仔细查看分析过程中中点发生的情况,可以提供力变化的图表。

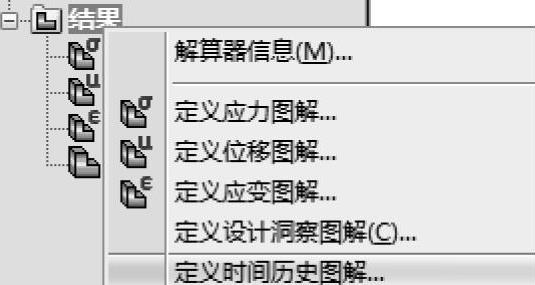

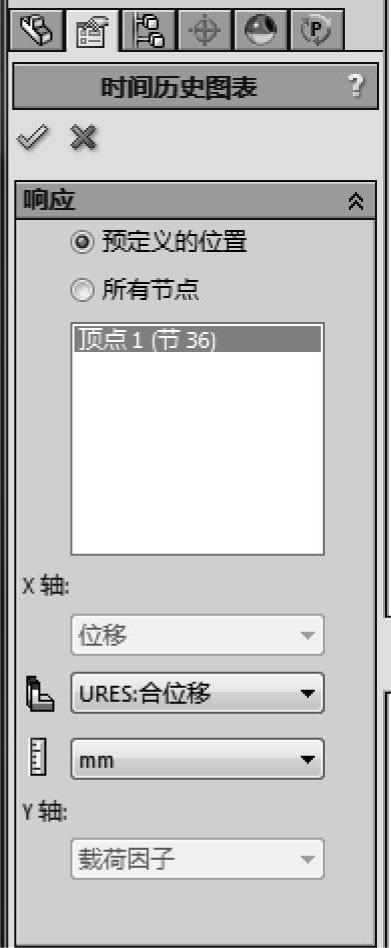

步骤9 图解显示响应图表

右键单击【结果】文件夹并选择【定义时间历史图解’,如图10-15所示。传感器中选择的顶点将会出现在【预定义的位置】列表中。对【X轴】选择【URES:合位移】,设置【单位】为mm,如图10-16所示。

单击【确定】绘制图表

图10-15 选择定义时间历史图解

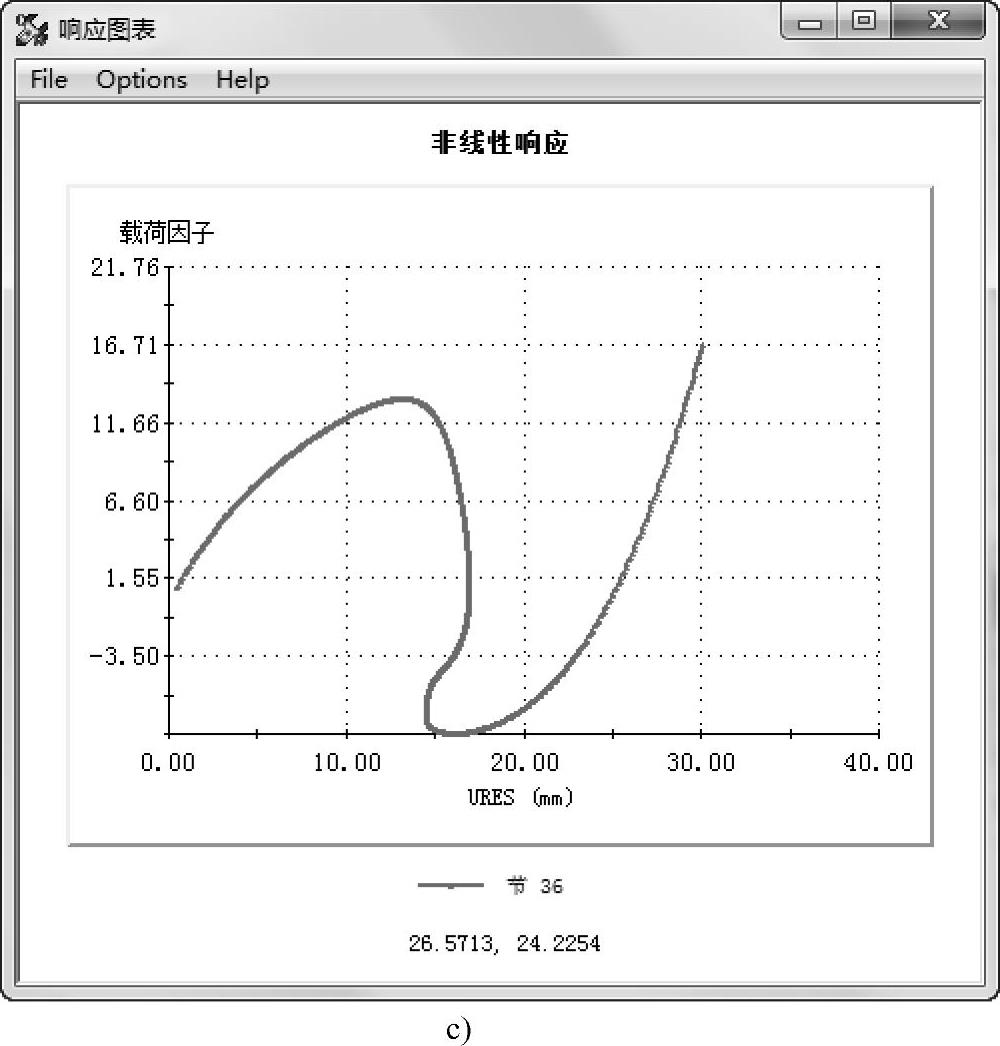

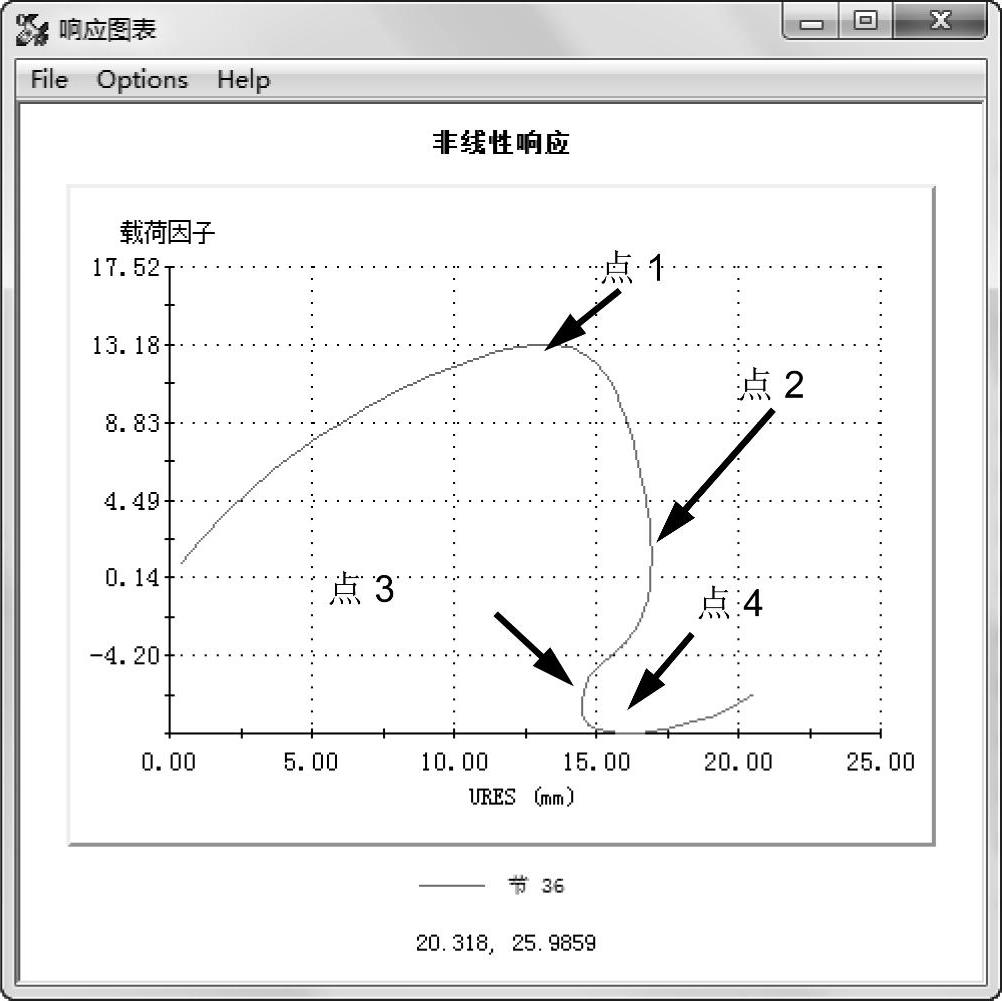

讨论 可以发现中点沿平衡路径有几个关键点,如图10-17所示。

图10-16 设置参数

图10-17 响应图表

(1)点1 结构不再临时稳定。当力开始减少时,中点的位移持续增加。对应该点的载荷因子(大约13.1)是从非线性算例中得到的屈曲因子。对应这个因子的屈曲因子为1000N×13.1=13100N,它比线性算例中得到的屈曲力(27.8kN)的50%还小。其结果是,线性屈曲高估了初始屈曲力,这一点必须牢记。当对线性屈曲结果没有信心时,通常需要非线性分析来准确预测结构性能。

(2)点2 这个点的特点是,加载的力继续下降,而中点的位移也开始减小(位移反转)。

(3)点3 力仍然下降,而中点的位移反转并重新开始增加。注意施加的力改变了它的方向!

(4)点4 施加的力和中点的位移都增加,而且会持续保持这样的状态,直至结构由于拉伸应力超出材料的拉伸强度而失效。

2.对称和非对称平衡,分歧点的对比 根据之前的两个算例,我们可以作出结论:当力到达约13.1kN时,结构会发生屈曲。然而,屈曲的现象非常复杂,我们有必要质疑当前的结果。这个结构在几何、支撑和载荷方面都是对称的,因此只用1/4的简化模型,并应用了对称的边界条件。这些条件“强制”结构对称地发生屈曲。

事实上,和对称的非线性结果相比,我们观察到对称的壳体在非常小的载荷下都会发生屈曲。当增加载荷到一定水平时,结构会以一个特定的方式表现出来,而不管是否强制使用了对称条件。一旦达到了指定的载荷大小(在平衡路径中这个点被称为分歧点),会出现下面两种可能:

● 如果强加了对称条件,结果会沿着对称屈曲平衡求解路径。

● 如果无限小的扰动导致结构偏离对称的结果,结构将沿着非对称屈曲平衡求解路径。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。