本章,将对一个支架完成一次谐波分析。

操作步骤

步骤1 打开装配体文件

打开文件夹Lesson03\Case Study下的文件“Bracket Assm”。

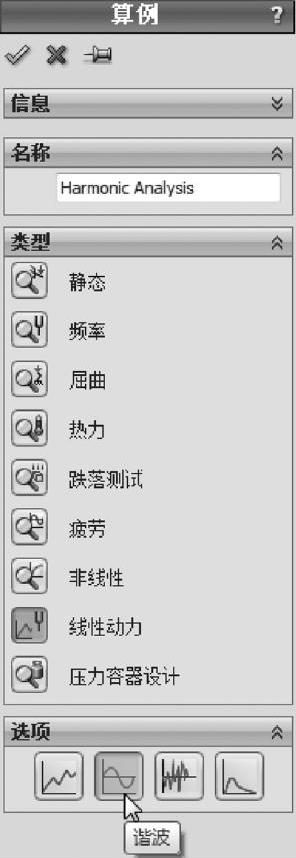

步骤2 生成谐波算例

生成一个【线性动力】算例。在【选项】下方,选择【谐波】,将此算例命名为“Harmonic Analysis”,如图3-4所示。单击【确定】。

步骤3 指定材料

对零件“Box”指定【AISI1020钢】,对“bracket”指定【PE高密度】。

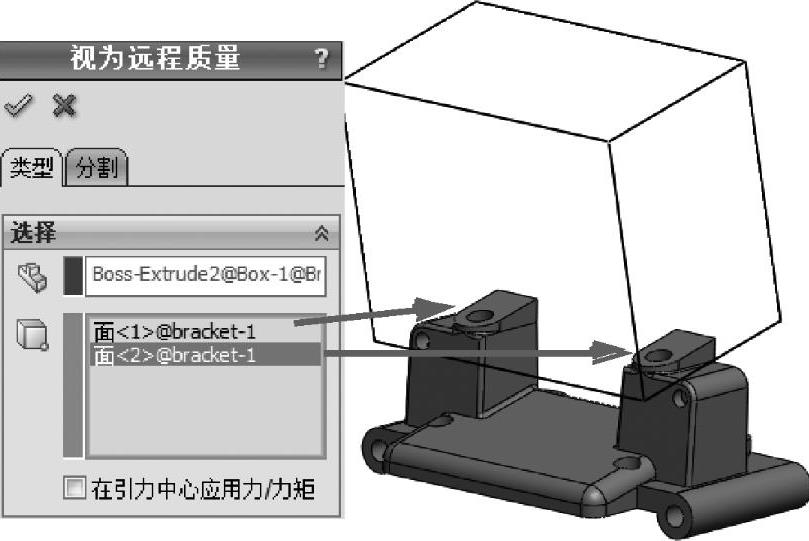

步骤4 定义远程质量

“Box”将在远程质量特征的协助下进行模拟。在零件文件夹下右键单击“Box”,选择【视为远程质量】,选择bracket的两个柱形圆孔,作为【远程质量的面、边线或顶点】,如图3-5所示。单击【确定】。

图3-4 定义谐波算例

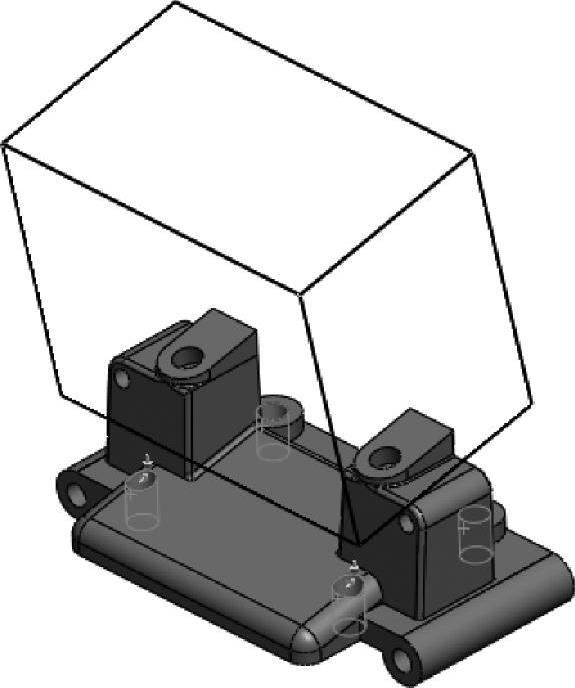

步骤5 应用约束

右键单击【夹具】文件夹,选择【固定铰链】,选择四个柱形圆孔(其轴沿全局Y向),如图3-6所示。单击【确定】。

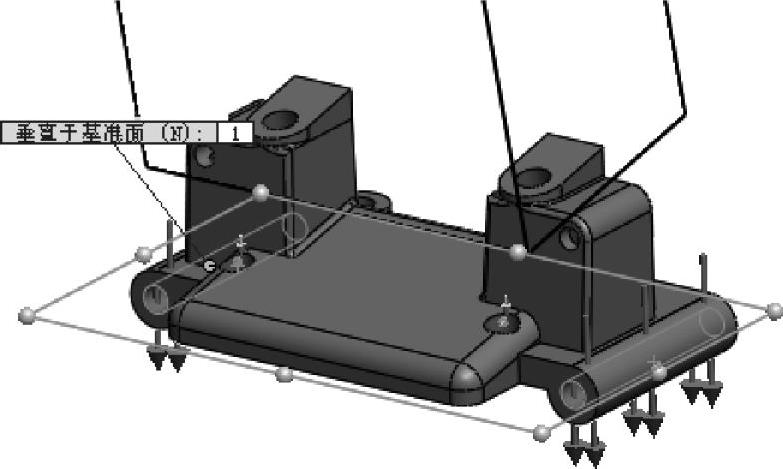

步骤6 应用载荷

如图3-7所示添加【力】,选择两个柱形圆孔(其轴沿Z向)。在【方向】中选择Top Plane,在【垂直于基准面】方向输入1N,确保力的方向与图中一致。

图3-5 定义远程质量

图3-6 应用约束

图3-7 应用载荷

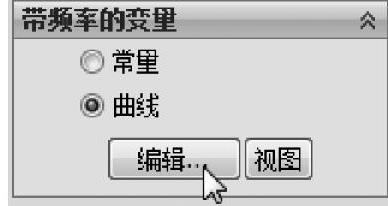

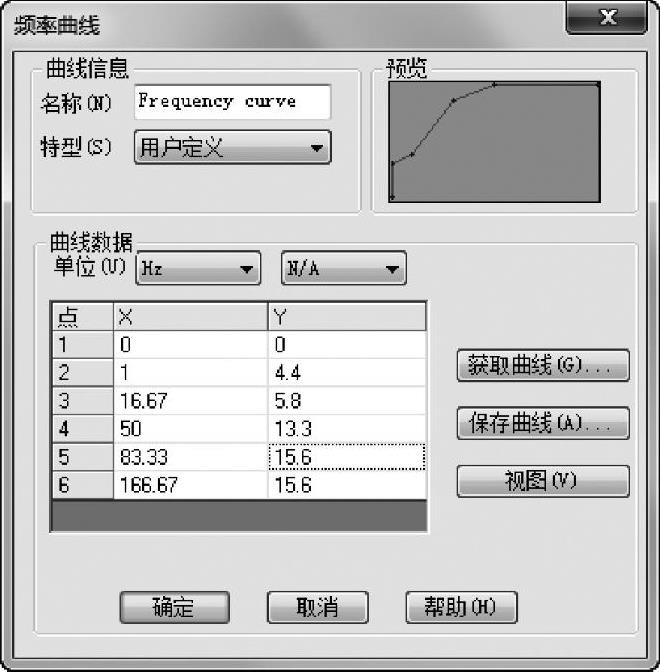

在【带频率的变量】选项组中,选择【曲线】并单击【编辑】按钮,如图3-8所示。更改【单位】为Hz,输入数值,如图3-9所示。

图3-8 编辑曲线

图3-9 定义曲线

在【频率曲线】对话框和【力/转矩】的PropertyManager中分别单击【确定】。

提示

输入的转速必须转换为Hz或rad/s作为单位。为了得到以Hz为单位的输入数值,需将给定的转速值除以60。

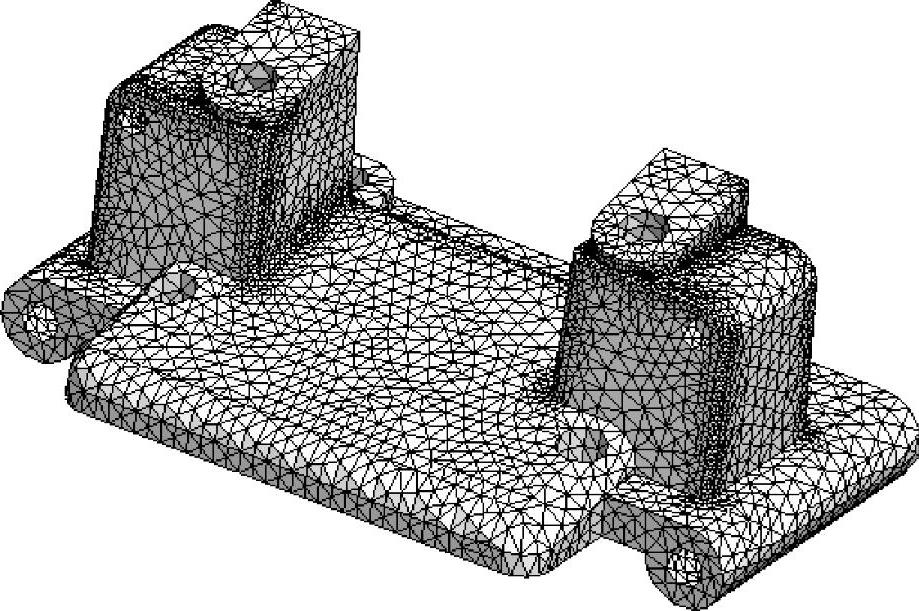

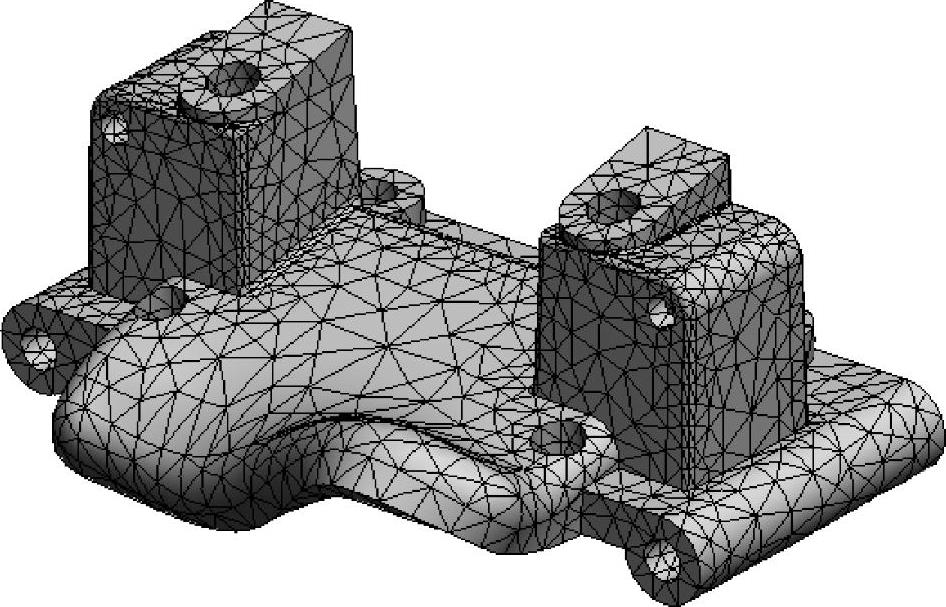

步骤7 划分网格

生成【草稿品质】的【基于曲率的网格】,将【最大单元大小】和【最小单元大小】分别指定为1.5mm和0.5mm,【圆中最小单元数】为8,【单元大小增长比率】为1.5,结果如图3-10所示。

提示

远程质量无需划分网格。

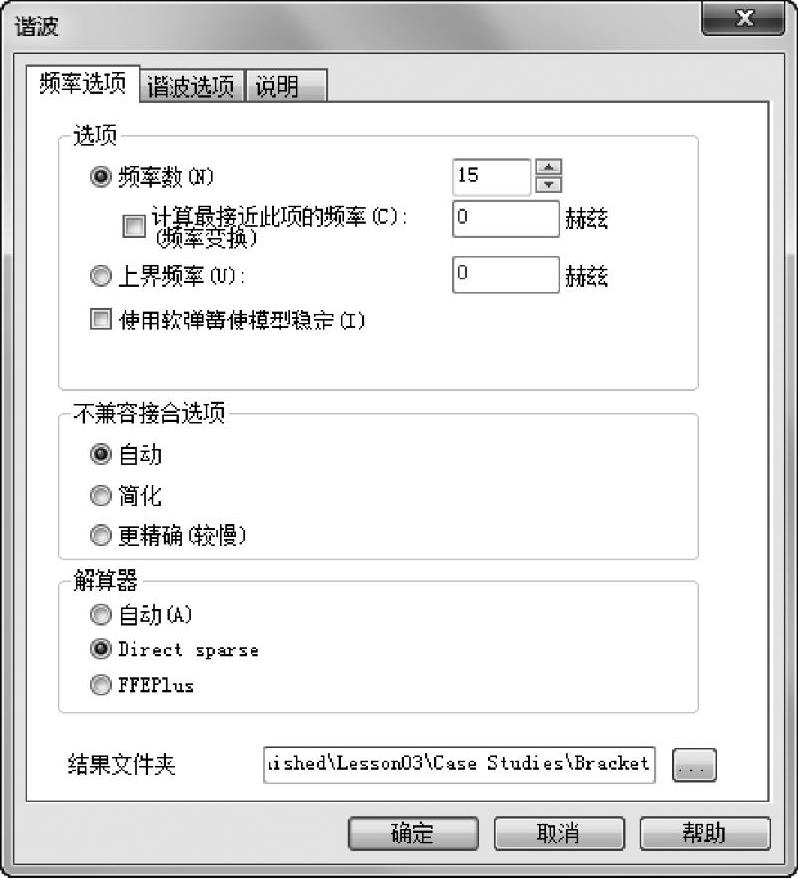

步骤8 指定算例属性

右键单击谐波算例并选择【属性】,在【频率选项】选项卡中,【频率数】保持默认数值15,解算器指定【Direct sparse】,如图3-11所示。

图3-10 划分网格

图3-11 指定算例属性

提示

当使用远程质量时,由于FFEPlus解算器可能遇到收敛问题,因此推荐使用Direct sparse解算器。

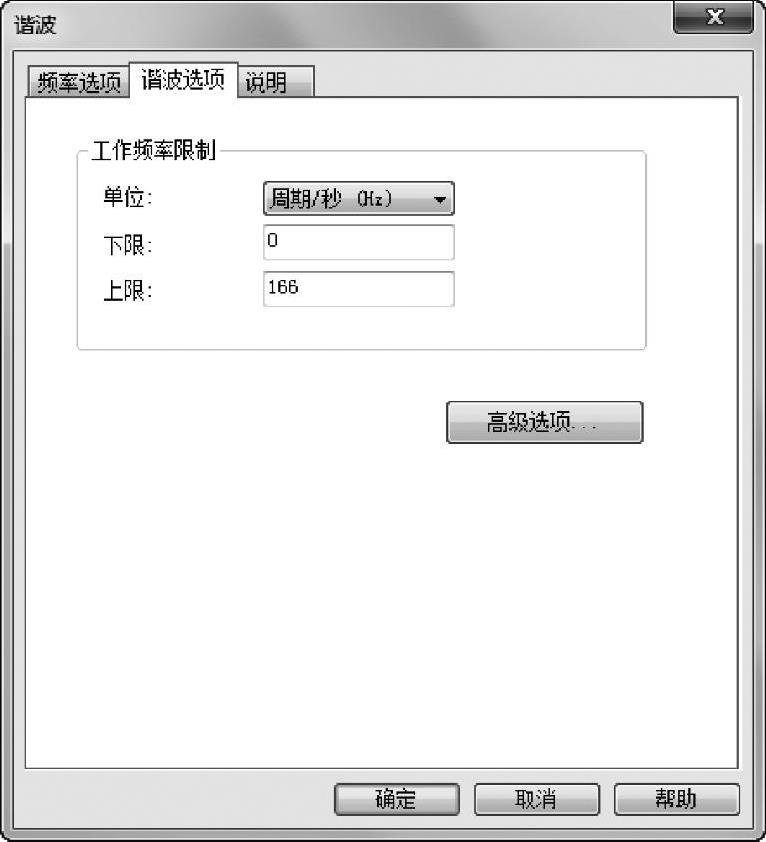

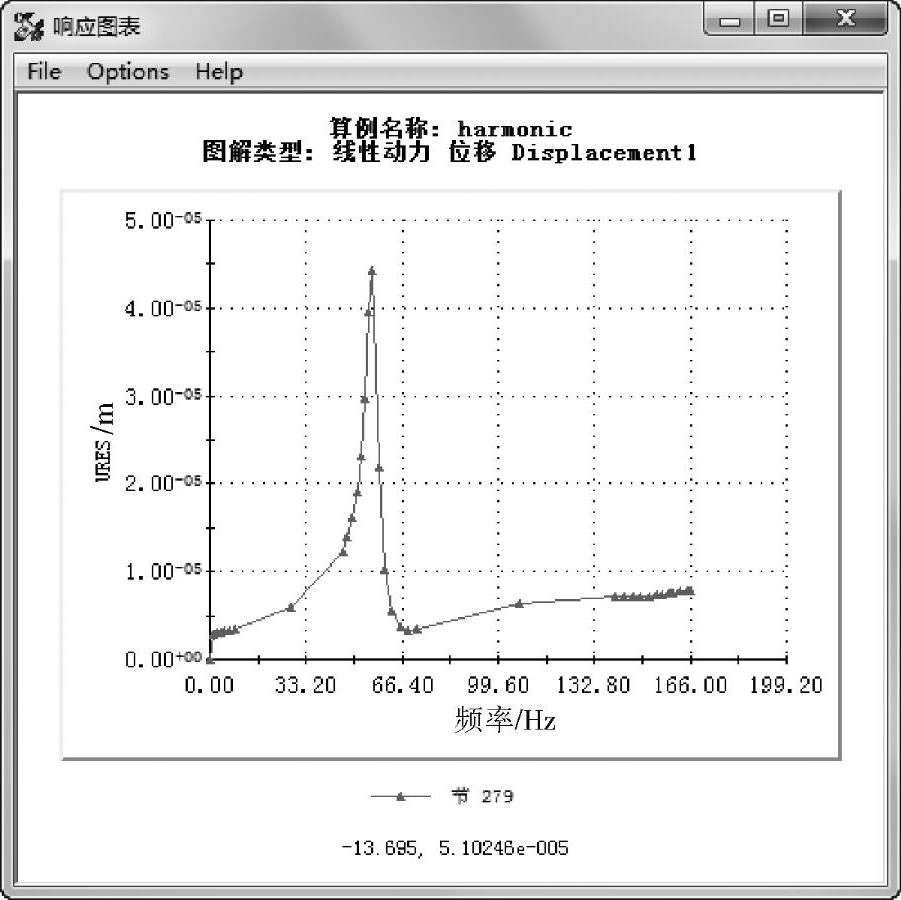

步骤9 指定谐波选项

单击【谐波选项】选项卡,在【工作频率限制】中设置【单位】为【周期/秒(Hz)】,【下限】为0,【上限】为166,如图3-12所示。

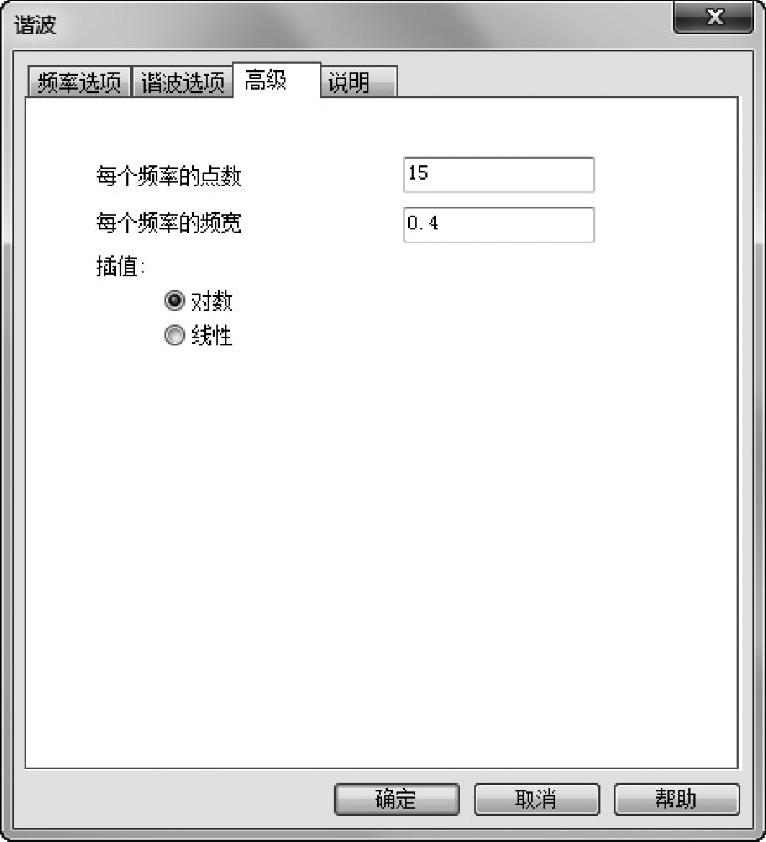

步骤10 指定高级选项

单击【高级】选项卡,在【每个频率的点数】中输入15,在【每个频率的频宽】中输入0.4,保持默认的【插值】为【对数】,如图3-13所示,单击【确定】。

图3-12 指定谐波选项

图3-13 指定高级选项

谐波算例将求解所有包含在要求的频率范围(本例中为0~166Hz)内的自然频率点,为了正确地扫描整个要求的频率范围,还需要更多的频率点,额外频率点的数量和分布通过高级选项中的参数进行辅助控制。

【每个频率的点数】:每个频率都由指定数量的额外点围绕。

【每个频率的频宽】:在额外点分布的地方,这个参数用于控制围绕每个频率的频宽。

【插值】:控制额外频率点的间隔。

关于这些参数的更多信息,请参考SOLIDWORKS Simulation的帮助文档。

步骤11 运行频率

步骤12 列举共振频率(https://www.xing528.com)

通过观察发现有两个频率(56.02Hz和158.71Hz)落在要求的工作频率范围(0~166Hz)内,如图3-14所示。

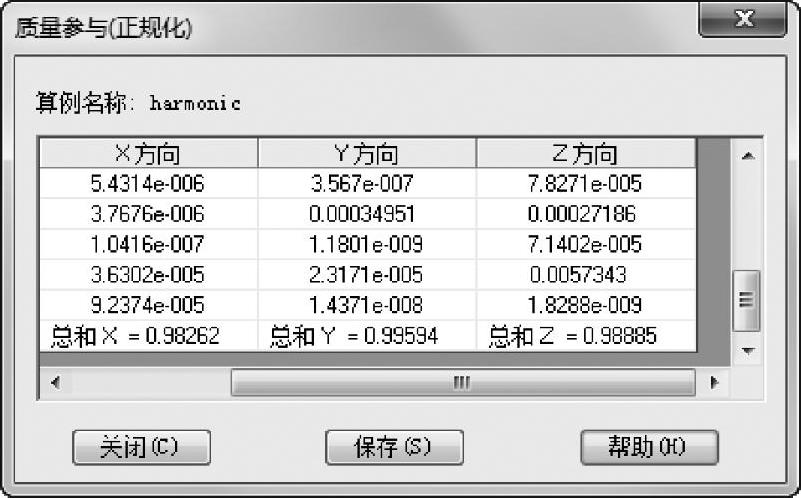

步骤13 列举质量参与因子

【质量参与因子】的总和值远高于推荐的数值0.8,如图3-15所示。

图3-14 列举模式

图3-15 质量参与因子

步骤14 图解显示更高的模式形

图解显示更高的(第15个)模式形状,结果如图3-16所示。最高的模式对应的离散是正确的。

图3-16 网格分布

步骤15 指定阻尼

定义【模态阻尼】,对所有5个模式指定【阻尼比率】为0.03。

步骤16 结果选项

在【结果选项】中,保留默认设置,所有频率计算点将保留所有模式下完整的结果。

提示

如果问题规模变大,或频率点数增加,对存储空间的需求可能也会急剧上升。

步骤17 运行算例

步骤18 位移结果

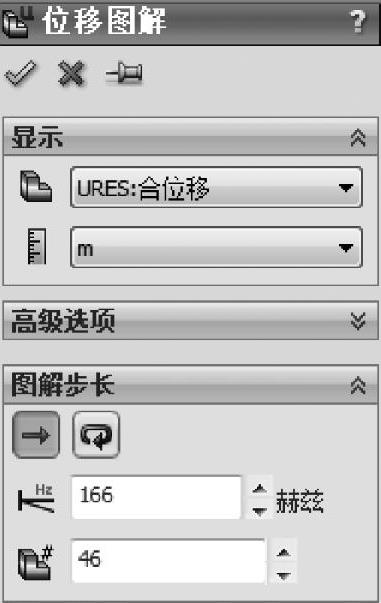

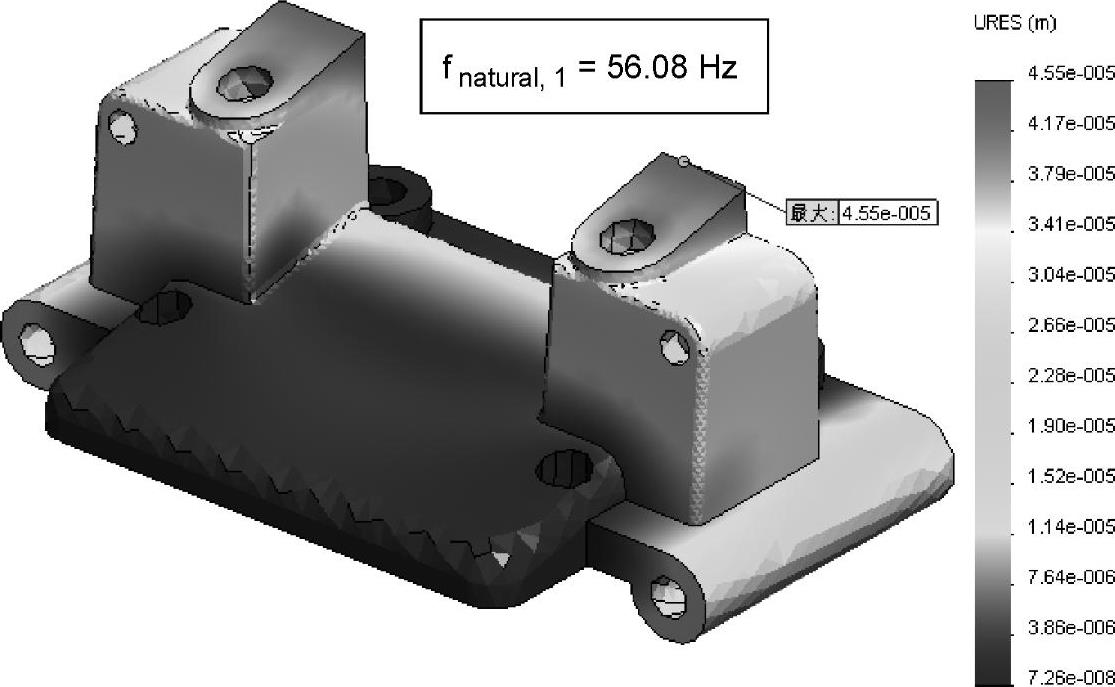

对最后一个频率步骤图解显示合位移。在【零部件】中选择【URES:合位移】,在【单位】中选择m,如图3-17所示。确保【图解步长】显示的为分析中计算的最后一个步骤,结果如图3-18所示。注意到工作频率最大位移的上限非常小。

图3-17 定义位移图解

图3-18 位移图解(一)

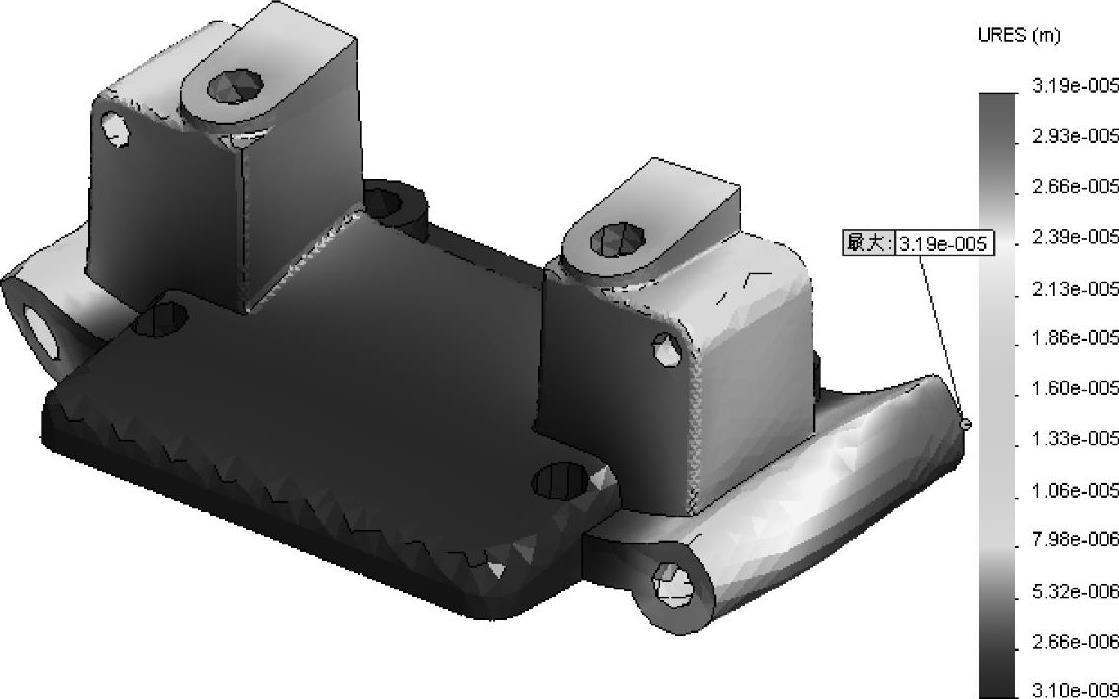

步骤19 探测位移

在图3-19所示的拐角顶点探测位移,这个位移非常接近附着零部件的位移。

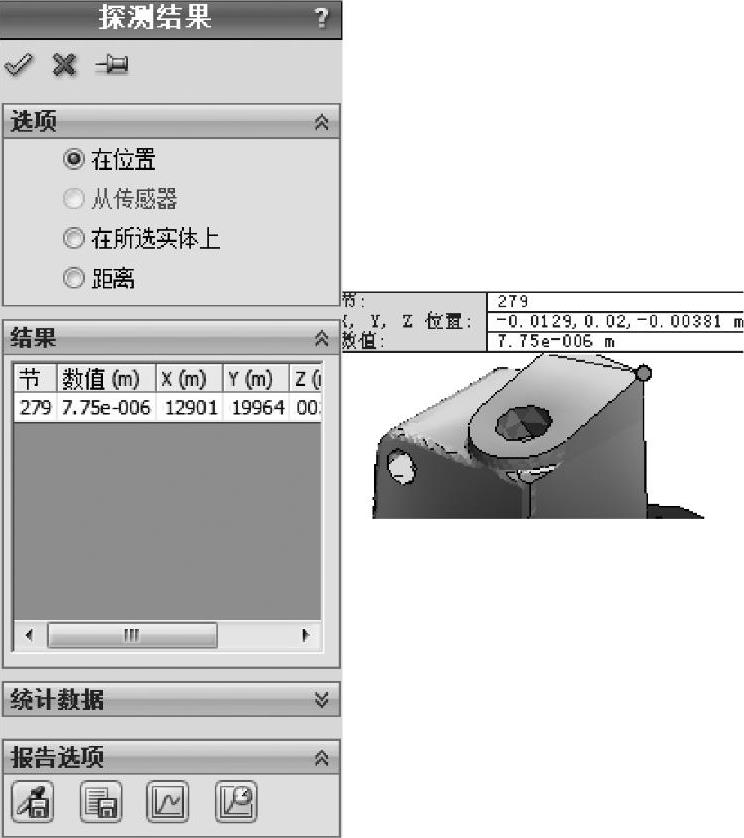

步骤20 图解显示响应图表

在【报告选项】中单击【响应】按钮。图3-20所示的【响应图表】显示了在工作频率下这个位置各种数值的位移大小,注意到最大位移发生在第一个共振频率56.08Hz处,在第二个共振频率158.68Hz处没有很大的位移。

图3-19 探测位移

图3-20 响应图表

步骤21 位移结果

当工作频率与第一个自然频率一致时,图解显示其合位移,如图3-21所示。

图3-21 位移图解(二)

当工作频率为56.08Hz时,最大位移的大小为4.55×10-5m。查看位移大小的一个好方法是对所有频率步长使用一个封装图解。

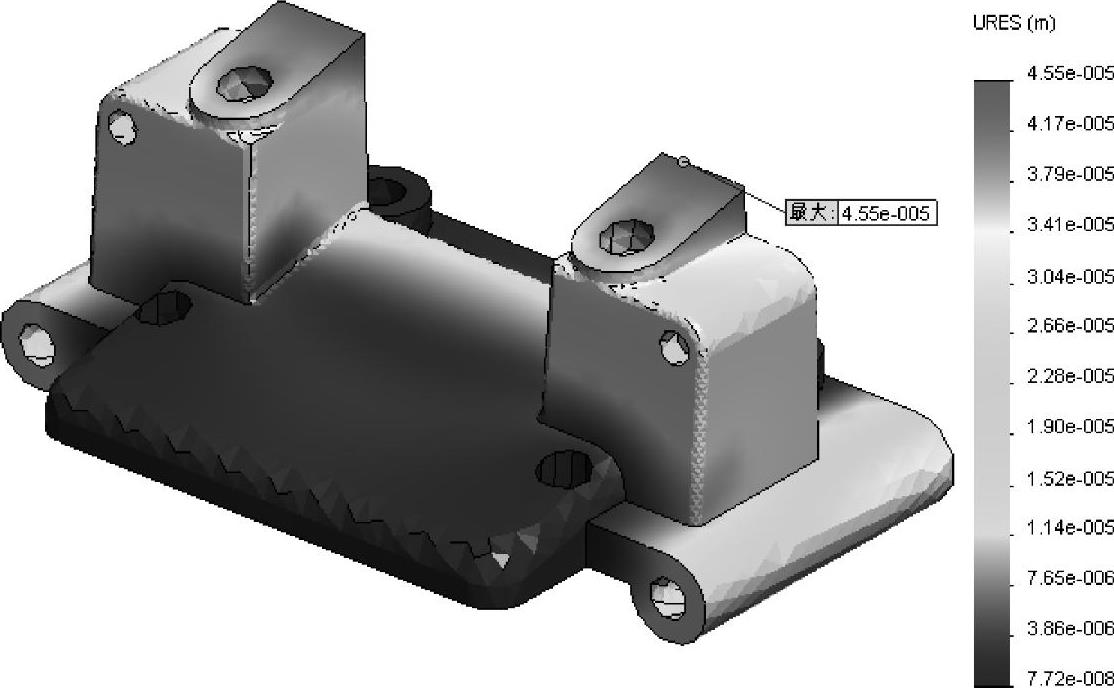

步骤22 所有频率位移图解的边界

编辑任何一个位移图解,单击【图解步长】下的【穿越所有步长的图解边界】按钮,如图3-22所示。

穿越所有频率步长的最大合位移大小,真实发生在工作频率与第一个自然频率56.08Hz重合时。

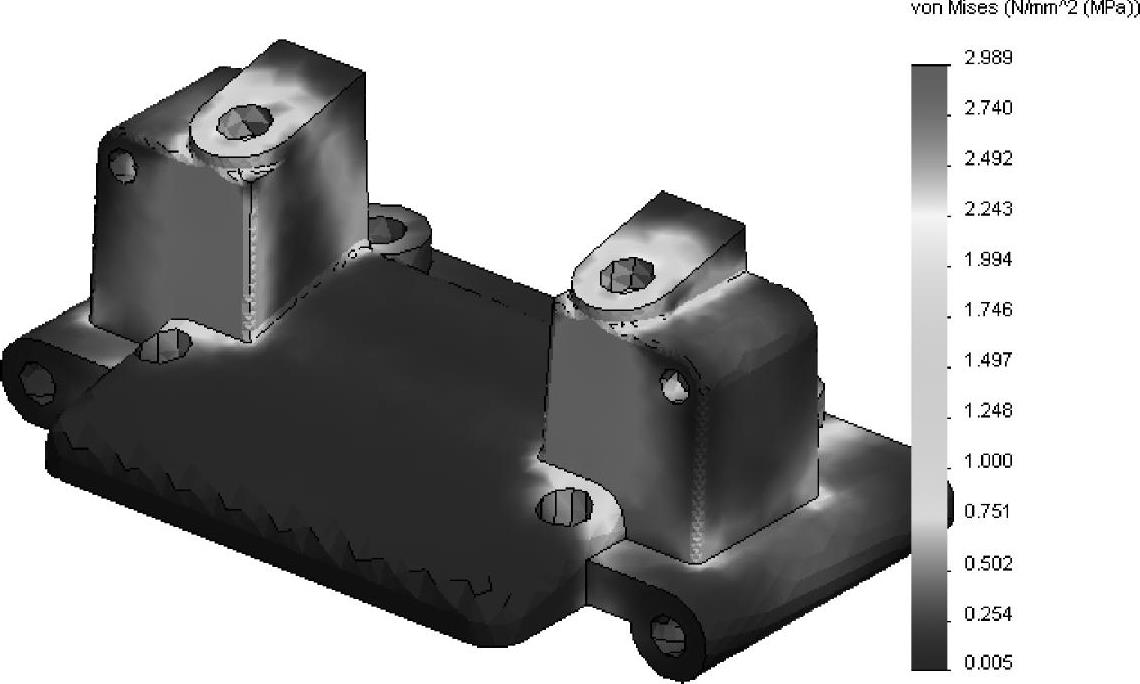

步骤23 应力结果

对【von Mises应力】,要求显示【穿越所有步长的图解边界】的图解。设定【变形形状】为【真实比例】,如图3-23所示。

图3-22 穿越所有步长的位移图解

图3-23 穿越所有步长的vonMises应力图解

在给定工作频率的范围内,模型中的最大应力为3MPa。虽然这个数值低于抗拉强度22.1MPa,但接近强度极限并不安全。用户可能希望将应力限制到一个更小的数值,同时,因为应力最大值发生在支撑位置,可能需要采用更好的建模方法,以获取更加真实的应力结果。

总结 本章使用谐波分析计算了简谐力作用下车灯支撑用支架的响应大小。在每个工作频率下,

作用力都显示了不同的大小(本章开始的表格中显示了相关内容),最大的结构响应发生在力作用下的

工作频率与支架的其中一个自然频率重合时。为了模拟附着零部件的效果,使用了远程质量。临界响

应幅度发生在第一个自然频率56.08Hz处。

提问

● 谐波分析(会/不会)假定以振荡的方式加载振荡。载荷振幅(可能/不可能)随时间衰减

● 谐波分析的输入(是/不是)载荷变动与时间的函数。

● 谐波分析的输出(是/不是)最终振幅变动量与时间的函数。

● 在谐波分析中载荷(是/不是)表示为在变化的加载频率下的振幅,输出也(是/不是)只表示在相同频率下最终的振幅大小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。