在热处理过程中铸件发生变形总是难免的。影响铸件变形的因素有以下几方面:

1.装炉方法

热处理过程中铸件放置不平稳,在高温作用下,铸件受重压和在自身重量的作用下都会发生变形。在装炉时要将铸件放置平稳,对不抗压的铸件和重量大的铸件要摆放和支撑平稳,长杆铸件要垂直吊放,必要时设计专用夹具装卡。出炉时操作要平稳,这样能减少变形现象的发生。

同炉混装大小不同、形状各异的铸件时,由于散热条件不同必然引起温度不均匀,所以在热处理时应尽可能在同一炉中装入相同类型的铸件。一炉同装一批相同的铸件时,铸件在炉内放置或吊挂的位置不同,其散热条件也不同,也能引起各个铸件温度不均匀。例如多层排的铸件,因为外侧铸件离炉壁近,散热条件好,所以温度比内层铸件低,并且铸件相互位置靠近处的温度高于距离较远处。所以铸件在炉内的放置位置和排列方式,对温度的均匀性影响极大。具体情况要在生产实践中认真地观察、分析、总结,从而找出原因,提出预防措施,防止铸件产生变形。

2.残留应力

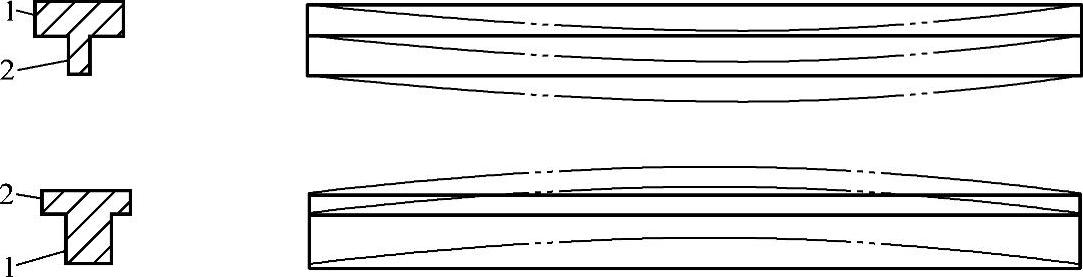

(1)热应力 铸件在凝固和冷却过程中,不同部位由于温差造成不均衡收缩而引起的应力称为热应力。铸件各部分冷却速度不一致,引起的收缩量不一致,但各部分又彼此相关联,相互制约,因而产生了应力。现以厚度不均匀的T形梁为例来介绍热应力的产生过程,如图7-11所示。

图7-11 T形梁铸件挠曲变形情况

1—杆1 2—杆2

T形梁铸件由杆1和杆2两部分组成,杆1较厚(或粗),杆2较薄(或细),开始阶段杆1及杆2具有同样的温度。热应力的形成过程可分为三个阶段:

第一阶段:高温阶段。铸件凝固后,细杆2比粗杆1冷却快,收缩量大,但两者是一个整体,因此,这时粗杆1因细杆2收缩而被压缩,细杆2被粗杆1拉伸,因为两者都处在高温塑性状态下,所以各自都产生塑性变形,铸件内部不产生应力。

第二阶段:中温阶段。细杆2的温度下降较快,进入低温弹性状态,而粗杆1仍处于塑性状态。由于细杆2收缩量大,压缩粗杆1,因此粗杆1产生压缩塑性变形,但铸件内仍无应力产生。

第三阶段:低温阶段。粗杆1也进入低温弹性状态,这时细杆2已冷却到更低温度,甚至已达到常温,不再收缩,而粗杆1还要继续收缩,因此,粗杆1的收缩受到细杆2的阻碍,故粗杆1被拉伸,细杆2被压缩,粗杆1内产生拉应力,细杆2内产生压应力。这种应力并不因铸件整体都冷却到常温而消失,所以又称为残留应力。

从上述讨论可得到以下结论:

1)铸件各部分厚度不同就会产生热应力,厚的部分为拉应力,薄的部分则为压应力。

2)铸件中各部分厚度相差越大,热应力就越大。从铸件结构来看,壁厚均匀的铸件热应力较小。

3)厚大断面的铸件冷却后,外层(冷却快)存在压缩的热应力,内部(冷却慢)存在拉伸的热应力。

4)铸件材质的弹性系数和固态线收缩系数越大,则铸件中热应力也越大。

以上讨论了T形梁铸件的残留热应力的形成过程。对于圆柱体铸件,如轧辊型铸件,内外冷却条件也不相同,开始时外层冷却较快,内部冷却较慢,这时外层相当于薄部分,而内部相当于厚部分。当铸件冷却到室温时,内部产生残留拉应力,而外部产生残留压应力。

以上分析了铸件由高温冷却到常温时热应力产生的过程。下面再讨论铸件在加热过程中,热应力产生的情况。

铸件在加热过程中,由于各部分温度上升不均匀,也会产生热应力。这种热应力往往是临时热应力。例如,将具有内应力的铸件进行去应力退火或正火时,如果升温过快,就会出现变形或裂纹。复杂的铸件以及飞轮、齿轮类铸件常常出现这样的废品。可锻铸铁件升温过快也会出现裂纹而报废,这是因为加热时铸件薄的部分或表面升温快于厚部或内部。因此,厚薄之间或里表之间产生的临时热应力与原来的热应力方向一致时,如果总应力大于铸件在该温度下的强度极限,铸件就要在厚的部分或内部产生开裂。

在某些情况下,即使铸件各部分温度上升比较均匀,也可能出现裂纹。这是因为合金强度因温度上升而降低的速度大于应力消失的速度,在应力超过在该温度下的屈服强度以后,铸件将发生变形。

(2)相变应力 铸件在冷却过程中往往产生固态相变,相变时晶体体积就会发生变化,从而影响铸造应力的方向和数值。例如,碳钢和铸铁的共析转变(奥氏体向珠光体转变,或奥氏体转变为铁素体和石墨),会引起体积膨胀(有的转变也会产生体积收缩)。如果铸件各部分温度不一致,相变不同时发生,则会产生相变应力。如果铸件各部分温度均匀一致,相变同时发生,则可能不产生宏观应力,而只有微观应力。根据铸件各部分发生相变的时间不同,相变应力可以是临时应力,也可以是残留应力。应力的方向因合金的性质、铸件的结构和冷却条件不同,可能与热应力方向一致或相反。当方向相同或相变应力本身数值过大时,铸件也会产生裂纹。

在研究厚壁铸件中的相变应力时,可将其情况区分为两种:

1)铸件内层还处于塑性状态时,外层已开始发生相变。如果析出新相的质量体积大于旧相,则铸件外层发生弹性膨胀,内层只发生塑性变形,结果铸件内不产生相变应力。

当铸件继续冷却,内层温度也达到弹性状态时,如果产生使体积膨胀的相变,则外层被弹性拉伸,产生拉应力,而内层被弹性压缩,产生压应力,所以相变应力与热应力符号相反。(https://www.xing528.com)

2)外层发生相变时内层处于弹性状态,但内层并不发生相变,这相当于进行表面淬火处理时的情况。在这种情况下,外层相变膨胀受内层牵制而产生压应力,内层产生拉应力,故相变应力与热应力符号相同。

由此可见,在冷却过程中凡是产生相变的合金,若新旧两相质量体积差别很大,同时产生相变的温度低于塑性向弹性转变的临界温度,则都会在铸件中产生很大的相变应力,甚至引起铸件产生裂纹。以球墨铸铁为例,由于金属基体的膨胀系数要比石墨大1.5倍,因此金属基体的收缩要比石墨球大得多,当铸件处于高温时,金属基体的收缩受到石墨的阻碍,则发生弹性变形,铸件处于应力状态。因此,球墨铸铁有较大的产生应力的倾向。当然,在普通铸铁中也会发生类似的现象,但是其差别在于,普通铸铁中的石墨呈片状,形成缺口,能使应力松弛。

铸铁件粗厚部分的石墨化程度比细薄部分更充分一些,因此,使较薄部分受拉应力,而较厚部分受压应力。

在生产实践中,大型球墨铸铁件,特别是各部分厚度差别很大的铸件,有时出现冷裂而报废。裂纹是在铸件清理时或热处理不慎时产生的。球墨铸铁的弹性模量较普通铸铁高,故残留应力较大,加上相变应力,往往使铸铁的韧性降低很多。

从前面分析残留应力产生的原因可知,当残留应力以热应力为主时,铸件中冷却较慢的部分有残留拉应力,铸件中冷却较快的部分有残留压应力。处于应力状态(不稳定状态)的铸件能自发地进行变形,以减少内应力而趋于稳定状态。显然,只有原来受弹性拉伸部分产生压缩变形,而原来受弹性压缩部分产生拉伸变形时,才能使铸件中的残留应力减小或消除。这样变形的结果将导致铸件产生挠曲。图7-11所示为厚薄不均匀的T形梁铸件挠曲变形的情况,变形的方向是厚的部分向内凹,薄的部分向外凸,如图7-11中虚线所示。

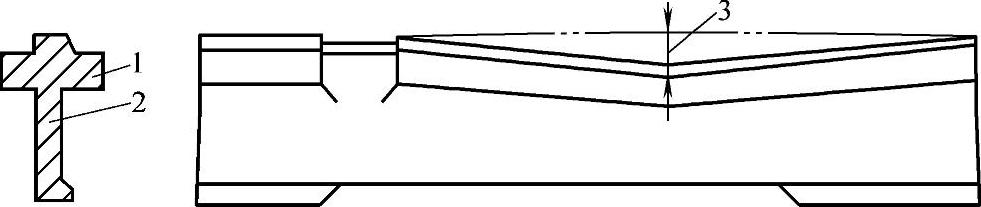

例如,机床床身由于导轨面较厚,而侧面较薄,因此在冷却过程中厚薄两部分产生温差,致使导轨面受拉应力,侧面受压应力,导轨面向下凹,薄壁侧面向下凸。机床床身变形示意图如图7-12所示。

图7-12 机床床身变形示意图

1—导轨 2—床壁 3—变形量

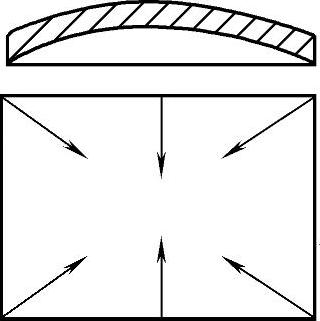

截面均匀的平板铸件,由于某种原因上下两面冷却速度不均匀时,也会产生挠曲变形,如图7-13所示。平板铸件中心部分比边缘部分冷得慢,产生拉应力,而边缘部分产生压应力,使平板铸件产生挠曲变形。

铸件产生挠曲变形以后,对于具有一定塑性的材料(如钢、有色合金),可以矫正(冷状或加热),而对于像灰铸铁这样的脆性材料则不易矫正。产生挠曲变形的铸件,可能因加工余量不够而报废,为此需加大加工余量,从而造成不必要的浪费。

图7-13 平板铸件的挠曲变形

铸件产生挠曲变形后,往往只能减少应力,而不能完全消除应力。机械加工以后,由于失去平衡的残留应力存在于零件内部,经过一段时间后,又会产生二次挠曲变形,致使机器的零部件失去应有的精度。因此,为了保证零件的精度,采取消除应力的办法仍有必要。

铸件产生残留应力后,可以通过以下方法加以消除:

1)人工时效法(热处理法):去除残留应力的热处理温度和保温时间,根据合金性质、铸件结构以及冷却条件不同而应作不同的规定,但一般规律是将铸件加热到塑性状态的温度范围,在此温度下保温一定时间,使应力消失后再缓慢冷却。

2)自然时效法:将具有残留应力的铸件放置在露天场地,经数月乃至半年以上,应力慢慢自然消失,这种消除应力的方法称为自然时效法。这种方法虽然费用低,但是时间长,效率低,近代生产很少采用。

3)共振法:这种方法是将铸件在共振条件下振动10~50min,达到消除铸件中残留应力的目的。共振法有明显的优点:时间短,设备费用低,动力小,机构轻便,容易操作,无氧化皮和尺寸变化,不受工件尺寸限制,也没有因热处理不当而产生新的内应力,甚至不产生裂纹。

3.热处理工艺及其他

热处理工艺选择不当也是造成铸件变形的重要原因。铸件在淬火过程中往往最容易产生变形。如果直接淬火温度过高,不适当地安排两次淬火,加热、淬火剂及冷却方式不当都会使铸件产生变形。在这种情况下,如果采用直接淬火,则必须要预冷然后淬火,并尽量使用一次淬火来代替繁杂的二次淬火等工艺,正确地选择加热方法、淬火温度、预冷时间、淬火冷却介质及淬火方法等。

热处理工艺安排不当也会造成铸件变形。例如某厂生产的齿轮铸件,发现齿部在高频感应淬火后靠近轮辐孔处的节圆直径将会下凹。实践表明,凡高频感应淬火的齿轮、长轴套的内孔、键槽、垫圈上的孔都留到高频感应淬火之后再进行切削加工,这样可减少变形。

造成变形的另一种原因是铸件形状复杂、壁厚不均匀。在通常情况下,铸件的形状越复杂、尺寸越大、厚薄越不均匀,越易产生变形。

机械加工造成的残留应力也易使铸件在热处理过程中产生弯曲和翘曲等变形现象。

变形问题是一个极其复杂的多因素问题,因工艺规范,材料,工件的形状、大小、结构特征的不同而不同。只有通过生产实践积累经验,才能更准确地获得其变形数据,以制订正确的热处理工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。