1.铝合金的物理化学特性

铝合金铸件缺陷不仅与铸造工艺有很大关系,而且对熔炼工艺也有着很重要的影响。因此,在熔炼过程中应力求保证对合金质量的要求。为了掌握铝合金的熔炼工艺,首先应了解铝合金的物理化学特性。

(1)铝-氧反应 铝很容易被氧化,但在500~900℃范围内,在纯铝表面将形成一层不溶于铝液的致密氧化膜,这层致密的氧化膜能阻止铝液继续氧化(铝-镁类合金除外),但氧化膜吸湿性很强,这就要求在熔炼过程中不要把这层膜搅入铝液,以免增加铝液中的氧化夹杂和吸气。

由于大多数铝合金均具有致密的氧化膜,所以在熔炼(不含碱土金属或碱金属,或含量较少)时,可直接在大气中进行,不需采用专门的防护措施。而熔炼铝-镁类合金时,必须采用熔剂覆盖,最好再加入少量铍以提高铝合金在液态时抗氧化的能力。

大多数铝合金由于存在致密的表面氧化膜,在熔炼温度下有良好的防氧化性能,因此,当温度升高时,氧化反应速度由于受到氧化膜的阻碍而增加不多,但氧化膜的保护性能将随温度的升高而逐渐下降。当温度超过900℃时,在铝液表面就不能形成连续的氧化膜,此时铝液因氧化速度剧烈增加而变稠,使铝液中的氧化夹杂物含量显著增多,合金的力学性能,尤其是冲击韧性和疲劳极限剧烈地下降。为此,大多数铝合金的熔炼温度应控制在750℃以下。另外,对于表面氧化膜疏松的铝-镁合金,即使在温度低于900℃时,其氧化速度也随温度的升高而急剧增加,所以也应控制其熔炼温度,一般应不大于700℃。

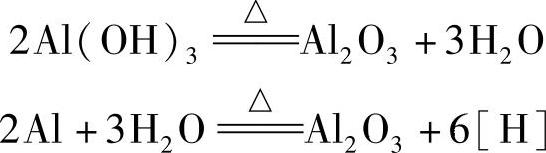

(2)铝-水蒸气反应 当温度低于250℃时,铝和空气中的水蒸气接触,产生如下反应:

2Al+6H2O=2Al(OH)3+3H2

2Al(OH)3是一种白色灰末,没有防氧化作用。这种带有Al(OH)3腐蚀层的铝,在温度高于400℃的条件下将进一步发生如下反应:

在熔炼时,三氧化二铝(Al2O3)即成为氧化夹杂物,氢则溶入铝液,增加铝液中的气体含量。

尤其要注意的是,铝液遇水(H2O)反应极为剧烈,即使在大气中仅存在少量水蒸气,也足以和铝液发生反应,反应产生的氢则溶于铝液。浇注后,在铸件凝固过程中溶于铝液的氢又析出来,这就是铝合金铸件常出现针孔缺陷的主要原因。

在含硅、铜、锌等元素的铝合金液表面具有致密的氧化膜,这种氧化膜能显著地阻缓铝-水蒸气反应,使反应进行缓慢。

含镁、钠等元素较多的铝合金,由于其氧化膜是疏松的,不能起阻碍反应的作用,因此常使铝-水蒸气反应激烈进行。

升高温度会使铝-水蒸气反应速度大为加快,使铝液中的氢含量急剧增加。其原因是,当温度升高时,会使铝液中氢的溶解度增加。这说明了限制熔炼温度及浇注温度的必要性,对于铝镁合金来说尤为重要。

(3)铝合金中的气体及氧化物 溶解于铝合金中的气体主要是氢气,其余是少量的CO、CO2等。铝中的氢主要来自铝-水蒸气反应。由于表面膜外表实际上是疏松的,其内表面才是致密的,所以很容易吸附水蒸气。试验表明,在通常铝的熔炼温度下,其表面的氧化膜中常有质量分数为1%~2%的水。当在熔炼、浇注过程中不仔细时,很容易将表面氧化膜搅入铝液中去,水与铝液相遇发生反应,生成的氢就溶入铝液中。

铝液中的氢,虽在熔炼中经精炼去氢处理,但仍会残留一部分,在铸件凝固过程中析出,形成针孔。

固体铝炉料放置在潮湿的大气中,其表面即发生2Al+6H2O=2Al(OH)3+3H2反应,因而表面上形成较厚的Al(OH)3腐蚀层。受过潮气腐蚀的炉料,即使在预热后加入铝液,也将大为增加其中的氢含量。因此在熔炼时使用受腐蚀的炉料,会严重地引起针孔缺陷。这种炉料需经吹砂处理后使用。

此外,熔化、浇注工具表面还常常吸附有水。如果工具表面有铁锈存在,则吸附的水会显著增多,因此应把工具的铁锈去除。熔剂、精炼剂在加入前未经充分烘干,也会将水带入铝液。这些因素必将引起铝液中的氢含量及三氧化二铝夹杂物的增加。试验指出,铝液中氧化夹杂越多,其氢含量也越高。而且在熔池深处,氧化夹杂比铝液顶部高,因此溶解和吸附的氢也比顶部高。

由于铝-水蒸气反应,在氧化膜表面吸附有氢气泡,使其与铝液的密度相接近,因而难以从铝液中排除,就在铸件中形成氧化物夹杂。

2.铝合金熔炼过程的一般原理

熔炼的目的不仅在于获得液体金属,而且要控制气体及氧化夹杂物的含量,以符合规定成分,包括主要组元或杂质元素,保证得到能使铸件获得适当组织的高质量合金液。

铝合金有产生气孔的强烈倾向,同时也容易产生氧化物夹杂。因此防止和去除气体和氧化物夹杂就成为铝合金熔炼、浇注过程中最突出的问题。

(1)铝液中的气体和夹杂物的防止 铝液中的气体和氧化物夹杂的主要来源是水,而水则是从搅入铝液的表面氧化膜上、炉料表面、熔化浇注工具及精炼剂和变质剂中带入铝液的。为此,在熔炼、浇注过程中注意以下几点:

1)炉料应保存在干燥处。若炉料受潮腐蚀,则在配料前应进行喷砂以去除表面腐蚀层。回炉料表面黏附的砂子和铝液发生反应,生成三氧化二铝和剩余的二氧化硅,均在铝液中形成氧化物夹杂。故回炉料在使用前也应进行喷砂处理。由切屑、溅渣等重熔的铸锭的三级炉料中,常含有较多的氧化物夹杂和气体,其使用量一般占炉料总质量的15%,对重要铸件则完全不用。炉料表面不应有油污、切削液等物,因为油脂分解会带入氢。

炉料在加入铝液前,必须预热至150~180℃以上,坩埚中的第一批炉料可不预热。其目的一方面是为了安全,防止铝液与冷料表面上的水相遇而发生爆炸事故,另一方面是防止将气体和夹杂物带入铝液。

2)在使用坩埚及熔化、浇注工具前,应仔细地去除黏附在其表面上的铁锈、氧化渣、旧涂料等,然后涂上新涂料,预热烘干后方能使用。熔化、浇注工具或转运铝液的坩埚在使用前应充分预热。

3)精炼剂、变质剂由于自身的某些组元很容易吸收大气中的水分而潮湿,有些则本身含有结晶水,因此,在使用前应充分烘干。某些物质如氯化锌则需要经重熔去水后使用。

4)熔化过程中搅拌铝液时应尽量不使表面氧化膜及空气进入铝液中去,应尽量减少铝液的转注次数,转注时应降低液流的下落高度和减少飞溅。浇注时浇包嘴应尽量接近浇口杯,并应匀速浇注,使铝液的飞溅及涡流减至最少。不得将包中剩下的铝液倒回坩埚,而应浇入锭模。在坩埚底部50~100mm深处的铝液中,沉积有较多的三氧化二铝等夹杂物,因此不能用来浇注铸件。

5)升高温度将加速铝液与水和氧之间的反应,故大多数铝合金的熔炼温度一般不超过750℃。表面氧化膜疏松的铝-镁合金,其熔炼温度一般不超过700℃。

熔炼及浇注过程的持续时间越长,则铝液中气体和夹杂物的含量就越高,因此,应尽量缩短熔炼及浇注的持续时间。一般规定在精炼后2h内浇完,否则应重新精炼。如果再经1h仍浇不完,则铝液不能浇注铸件而应将其浇入锭模。在空气潮湿的地区及铸件对针孔要求严格或容易产生气孔、夹杂物的合金(如铝-镁合金等),则应将熔炼及浇注时间限制得更短。

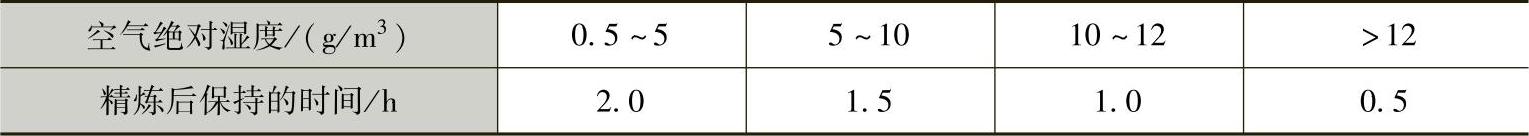

6)天气条件。天气潮湿对铝合金产生针孔影响很大,这是发生周期性针孔的原因。根据空气湿度来确定的铝合金精炼后保持的时间见表6-7。

表6-7 铝合金精炼后保持的时间

(2)铝液中气体及夹杂物的去除

1)浮游法。铝合金的精炼,通常采用浮游法。其原理是在铝液中通入气体(通常为氯气或氮气)或加入氯盐后产生的气体形成气泡,溶于铝液中的氢不断进入气泡而排除,同时也会将原来吸附在夹杂物表面上的小气泡去除。采用浮游法精炼铝液时操作简便,没有产生熔剂夹杂的危险。具体工艺分为以下几种:

①通氯法。在铝液中通氯气后,发生下列反应:

2Al+3Cl2=2AlCl3

AlCl3在铝的熔化温度下呈气态。Cl2和AlCl3均不溶于铝液,在铝液中形成气泡。实际操作过程为:使氯气瓶中的氯气通过干燥的氯化钙及浓硫酸,彻底排除其中水分,然后通至插入熔池中的带有许多小孔的铁管(铁管下端距坩埚底部100~150mm,铁管缓慢地横向移动)中,通氯气时铝液的温度一般为680~700℃,压力为13kPa,通气速度为每秒钟产生15~20个气泡,通气时间为8~10min,通气后铝液应静置10min,使气体和夹杂物充分排除,然后扒去液面的熔渣。

②加入氯盐法。一般用氯化锌,它与铝发生反应,反应式为(https://www.xing528.com)

2Al+3ZnCl2=3Zn+2AlCl3

生成的AlCl3产生大量气泡,起精炼作用。操作过程为:将占铝液总质量0.1%~0.2%的无水氯化锌分批装入带有小孔的钟罩内,压入温度为700~720℃的铝液中,缓慢地横向移动钟罩,到没有气泡为止,然后静置扒渣。

无水氯化锌吸湿性很大,使用前应在400℃左右重熔,待不冒气泡时浇成块,趁热压入铝液,可得到良好的效果。

Al-Cu系合金的精炼多用MnCl2。

③六氯乙烷法。六氯乙烷除气效果好,不吸潮,无毒,已取代氯化锌。六氯乙烷加入后,发生下列反应:

3C2Cl6+2Al=2AlCl3+3C2Cl4

在熔炼温度下C2Cl4及AlCl3均生成气泡,氢气向气泡内扩散起精炼作用。

ZL101铸造铝合金的六氯乙烷用量为0.5%~0.75%(质量分数)。ZL102铸造铝合金的六氯乙烷用量为0.2%~0.4%(质量分数)。

使用六氯乙烷时的精炼温度对获得致密铸件影响很大,故ZL102铸造铝合金的精炼温度采用700~720℃,ZL101、ZL104铸造铝合金的精炼温度以730~750℃为宜,否则铸件断面上容易产生气孔。

六氯乙烷的作用时间越长,精炼效果越好,一般采用8~12min。为了降低反应速度,把六氯乙烷压成50~100g重的饼状,或将适量的氟硅酸钠(NaSiF6)压饼加入,精炼效果更好。

2)熔剂法。大多数铝合金的液面都有一层致密的氧化膜,严重阻碍了氢的排出。铝液表面加上熔剂后,将氢吸入熔剂层,使其很容易通过熔剂层而进入大气,另一方面也能排除铝液中的氧化物夹杂及吸附于表面上的小气泡。此即熔剂法的精炼原理。

铝合金的熔剂种类繁多。一般由碱金属及碱土金属、卤素盐类的混合物构成。氯化钠和氯化钾的混合盐能满足大部分要求,因而是各种熔剂的基本组元。混合物密度小,熔点低,所以能浮于铝液表面。

熔剂精炼法多用于熔化铝-镁合金及重熔切屑、废边、小块回炉料。由于它们在熔剂覆盖下熔化,因此可以减少烧损。

熔剂法精炼操作为:将熔剂均匀地撒在铝液表面上,用勺上下搅拌5min,使熔剂混入铝液中去,静置10min后,再将表面熔渣扒净。

3)过滤精炼法。过滤精炼的原理是靠过滤剂的机械阻挡作用或吸附作用,使铝液纯净。这种方法多用于连续铸锭和转注金属液。

过滤剂分为以下两类:

①非活性过滤剂。它是靠机械作用去除铝液中的氧化物夹杂,如石墨、镁砖、铬镁砂、玄武岩、刚玉等碎块。

②活性过滤剂。它除靠机械作用外,还靠吸附作用清除氧化物夹杂,因此精炼效果好,如氟石(CaF2)、冰晶石(Na3AlF6)等。过滤精炼法对去除氧化物夹杂效果较好,对降低氢含量效果不明显。

3.合金组织的控制

(1)亚共晶和共晶型铝-硅合金的变质处理

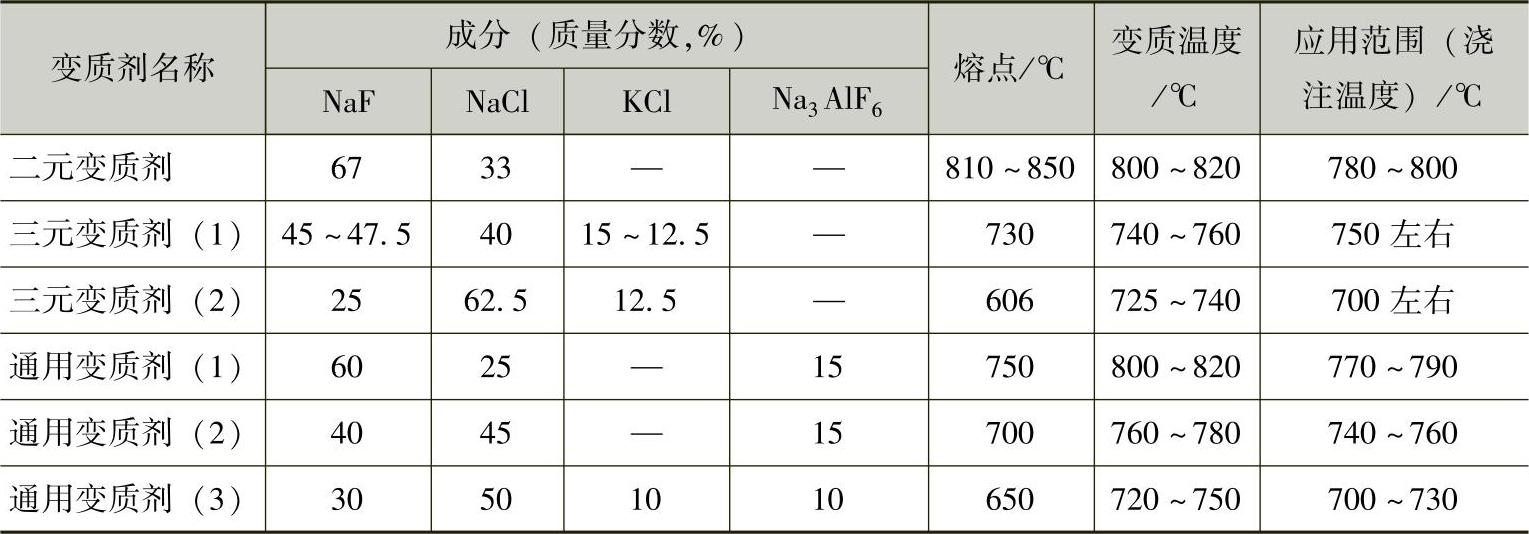

1)变质剂的选择和制备。目前在生产中应用最广的变质剂由钠和钾的卤素盐类组成,见表6-8。变质剂的组成中,NaF起变质作用,反应式为

3NaF+Al=AlF3+3Na

反应生成的Na起复变质作用。加入NaCl、KCl助熔剂可降低NaF的熔点,提高变质速度和效果及覆盖作用。

表6-8 铝硅合金用变质剂的成分及其变质温度

有的变质剂中加入适量的冰晶石(Na3AlF6),对铝液有精炼作用。这种具有变质、精炼和覆盖作用的变质剂称为“通用变质剂”。浇注重要铸件或对铝液的冶金质量要求较高时,用此种变质剂。

在生产中,变质工序一般是在精炼后、浇注前进行,变质后扒去很稠的熔渣,以免形成熔剂夹渣。

选择变质剂时,一般根据所要求的浇注温度来确定变质剂的熔点和变质温度,按照所选的变质剂熔点选择合理的变质剂成分。

变质剂在使用前必须进行脱水、破碎、过筛。变质剂的脱水方法有两种,一种是重熔法,另一种是烘干法,通常采用烘干法。

2)变质工艺因素的分析。变质工艺因素主要为变质温度、变质时间、变质剂用量。

①变质温度高一些,对变质反应有利,钠的回收率高,变质速度快,效果好。但温度过高,会增加铝液的氧化和吸气,使杂质增多,降低坩埚寿命,钠容易挥发、氧化,使变质效果变坏。所以变质温度选择在稍高于浇注温度为宜。

②变质时间太短,会使变质反应进行得不完全。变质时间过长,在生产上不必要,而且还会增加钠的烧损,增加合金的氧化和吸气,都会使变质效果降低。变质时间由变质剂覆盖时间和压入时间两部分组成。变质剂覆盖时间一般为10~15min,压入时间一般为2~3min。

③变质剂用量不能过少,否则变质效果不好,过多又要产生过变质现象。因此,变质剂用量一般为炉料质量的1%~3%。通常加入炉料质量2%的变质剂,就可以保证良好的变质效果。用通用变质剂时,其加入量为炉料质量的2%~3%。

3)变质工艺举例。以采用三元变质剂(1)为例,其变质过程为:在温度为740~760℃的铝液表面上均匀地撒上一层占金属质量2%~3%的变质剂(变质剂在加入前在500℃下烘5h以上,粉碎、过筛、混匀),保持12~15min,然后将铝表面的变质剂向熔池深处(距液面100~150mm)搅拌1~2min,扒去变质剂熔渣后,不要再搅动铝液或转注,应尽快进行浇注,为防止变质失效,铝液应在30~40min内浇注完毕。

(2)晶粒大小的控制 晶粒大小主要受温度、熔炼持续时间及变质剂等因素影响。

1)温度的影响。铝合金液在液相线上250~300℃的温度范围内,随着熔炼温度的提高,其浇注后的晶粒也变粗。为此,生产中总是尽可能降低铝液的浇注温度,以防止晶粒粗大,同时防止铝液中的氧化物夹杂、气体及铁杂质的增加。一般地说,铝液温度不超过750℃。

2)熔炼持续时间的影响。熔炼持续时间过长,浇注后合金的晶粒也会逐渐变粗。在正常熔炼温度下,随着时间的延长,晶粒变粗得比较缓慢;若在高温下熔炼,则晶粒很快就变粗。在生产中,一般规定铝液在精炼后2h内浇完。若浇不完,则允许重新精炼,在1h内再浇不完,就不允许再浇铸件,其原因之一是防止晶粒变粗。

3)变质剂的影响。变质处理是提高合金性能的一个重要途径。此处仅讨论对基体的变质,一般加入某些元素如锆、硼、钛等。这些元素加入铝液后,形成大量的难熔质点,使晶粒显著细化。这对纯铝、铝-镁类合金、铝-铜类合金尤为有效。多以这些元素的卤盐形式加入,如ZrCl4、K2ZrF6、BCl3、KBF4、K2TiF6等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。