在铸造生产中,要获得高质量的铸件,必须有高质量的铁液。如果铁液温度过低,则往往产生浇不到、冷隔、气孔、夹渣等铸件缺陷。当化学成分不符合要求时,即使浇注出完好的铸件,也会因为力学性能或物理性能不合格而报废。因此,熔炼出铁液的温度、化学成分必须符合要求,气体和夹杂物要少,金属、燃料、耐火材料、电能等消耗要低。

铸铁的熔炼就是制造铸铁的各种金属料重新熔炼的过程。熔炼铁液用的炉子种类很多,最常用的是冲天炉。

1.冲天炉的熔化过程

冲天炉是一种以对流原理进行工作的竖式熔炉。

在冲天炉点火后,先将底焦加至规定的高度,然后按照金属炉料、层焦、熔剂的顺序,逐层将炉料装至加料口下缘,开风后由风口进入炉内的空气与底焦接触,发生燃烧反应,产生热量,由此而生的高温炉气,穿过炉料向上流动,对炉料加热,并使底焦顶面上的金属炉料熔化。熔化后的液滴在穿过底焦缝隙下落的过程中,被高温炉气和炽热的焦炭进一步加热。这种在金属炉料熔化温度以上的加热过程称为过热,由此使铁液达到较高的温度。最后过热的铁液经炉底过桥流入前炉。

在炉气作用下,石灰石(CaCO3)大约在700℃分解成生石灰(CaO)和二氧化碳(CO2)。生石灰是碱性氧化物,能与焦炭中的灰分和炉衬侵蚀物等形成的酸性氧化物结合成熔点较低的炉渣。由于炉气、焦炭、炉渣等的相互作用,金属的化学成分也会发生变化,铁液的最终化学成分是金属炉料的原始成分与熔化过程中成分变化的综合结果。这就是冲天炉的一般工作过程。

由此可知,在冲天炉内同时进行着三个重要的过程,即焦炭燃烧、热量传递和冶金反应。其中焦炭燃烧起决定作用,因为离开它,其他两个过程就无从谈起。因此,焦炭燃烧是决定冲天炉工作的根本因素。

2.焦炭的燃烧过程及炉气、温度分布

焦炭的有效成分是碳。冲天炉的燃烧问题基本上是碳的氧化燃烧问题。当从风口进入炉内的空气遇到赤热的焦炭时,空气中的氧和焦炭中的碳便发生如下反应:

C+O2=CO2+Q1 C+1/2O2=CO+Q2 CO+1/2O2=CO2+Q3

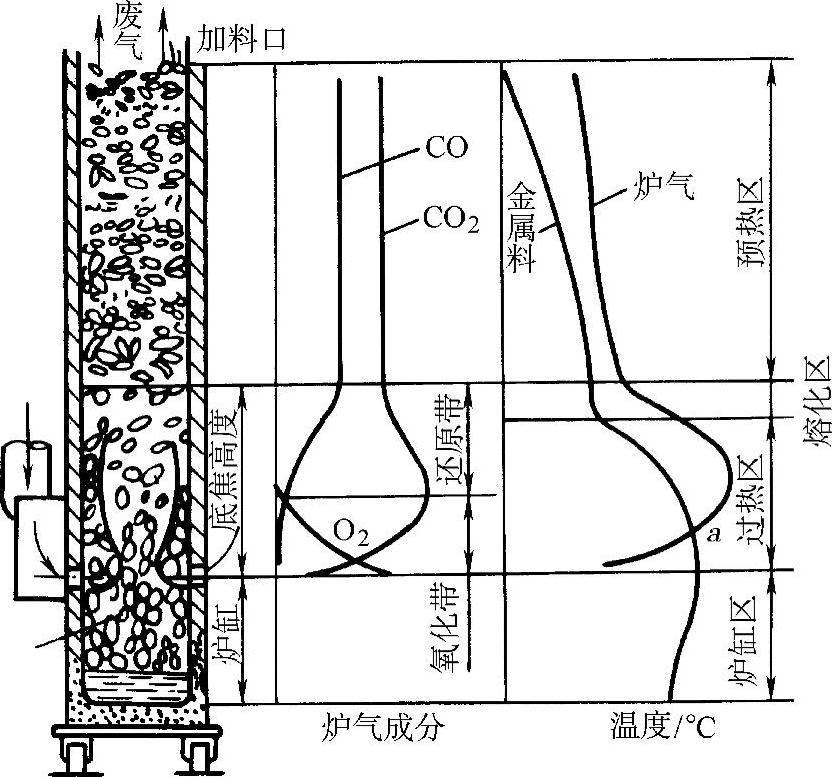

焦炭燃烧生成的炉气中既有二氧化碳,也有一氧化碳,但主要是二氧化碳。随着炉气的上升,反应继续进行,炉气中的氧越来越少,二氧化碳越来越多。当炉气上升到某一高度时,炉气中的氧基本耗尽。这一区域的炉气是氧化性的,进行着氧化反应,故称为氧化带。

炉气由此继续上升,二氧化碳与高温碳之间发生还原反应并吸收热量,反应式为

CO2+C=2CO-Q

随着反应的不断进行,炉气中的二氧化碳含量逐渐减少,一氧化碳含量则不断增多,炉气温度随之下降。当炉气上升到焦炭顶面时,与下降的铁料相遇,此时除二氧化碳还原吸热外,熔化铁料、预热焦炭使温度继续下降,结果二氧化碳的还原反应在略高于低焦顶面的某个位置就基本停止。从氧化带上端,到二氧化碳还原反应基本停止这一区域叫作还原带。还原带内炉气对金属的氧化性较弱。氧化带和还原带形成炉内的燃烧区。

还原带以上到加料口下缘,炉气在上升过程中成分不再发生变化,只对炉料进行预热。

炉缸内的焦炭由于缺氧,基本不发生燃烧,炉气成分主要是一氧化碳。只有当炉气进入炉缸时(如出铁、出渣、开出渣口操作时)才发生燃烧,因而从第一排风口中心线到炉底,炉气温度逐渐下降。

冲天炉内炉气成分与温度沿冲天炉高度的变化如图6-18所示。

图6-18 冲天炉内炉气成分、炉气温度与炉料温度的变化

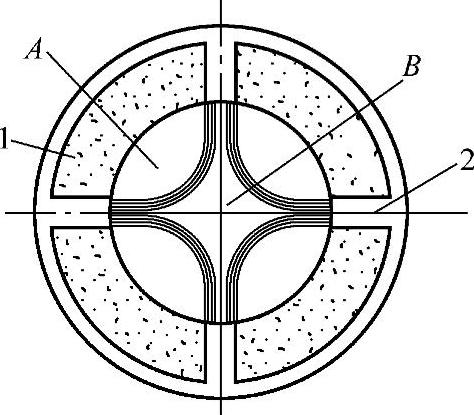

炉气在炉膛横截面的分布也是很不均匀的。炉气在由下而上的流动中,有自动趋向于炉壁的倾向。这种送入冲天炉的鼓风偏向炉壁的现象称为冲天炉的炉壁效应。炉壁效应使炉壁附近的炉气流量大、流速高,炉子中心区域则流量小、流速低。冲天炉内的炉壁效应如图6-19所示。

炉壁效应是由于炉内阻力不同造成的。侧吹式冲天炉,风量集中于炉壁附近,同时因炉壁平滑,与炉料间形成的气流通道畅通,因而空气在炉壁四周流量大、流速高,形成强烈的燃烧区域。炉子中心部位,由于炉料阻隔,风难以达到,同时炉料之间的气流通道因炉料相互楔合而变得曲折、流程长、阻力大,因此空气流量小,流速低,燃烧不充分。

两个风口间的区域空气量少,形成所谓的“死区”(见图6-20中的A区),相对两风口间也形成“死区”(图6-20中的B区)。

图6-19 冲天炉内的炉壁效应

1—炉气分布曲线 2—风口

图6-20 冲天炉供风不均匀性

1—炉衬 2—风口

综上所述,炉内的炉气成分和温度,沿炉子高度、炉膛四周、炉子的径向分布都是很不均匀的。冲天炉就是在这样的情况下,对炉料进行预热、熔化和铁液过热的。

3.金属炉料的预热、熔化和铁液的过热

由加料口装入的金属料,在下降过程中,历经预热、熔化和过热三个阶段,最后成为高温铁液而落入炉缸,流入前炉。据此,冲天炉又可划分为预热、熔化、过热三个区域。

(1)预热区 从炉料表面开始(大体从加料口下缘)到铁料开始熔化处为止,这段高度为预热区。预热区的金属料在下降过程中,逐渐被加热至熔化温度。

固体块料的预热需要一定时间,金属料块越大,预热的温度越低,严重时金属料块可能进入风口区,造成所谓的落生现象,影响冲天炉正常操作和铁液温度。因此,为保证冲天炉熔化工作稳定,应限制料块的大小,块度过大的金属料应进行破碎。(https://www.xing528.com)

(2)熔化区 在底焦高度适宜的情况下,当铁料下落到底焦顶面时,也恰好被预热到熔化温度而开始熔化。当第一批炉料熔化完毕后,底焦也因消耗而下降一段高度。因此,熔化不可能在一个理想的高度上进行,而是在一定范围内波动。从铁料开始熔化到它基本熔化完毕的这一个区域称熔化区。

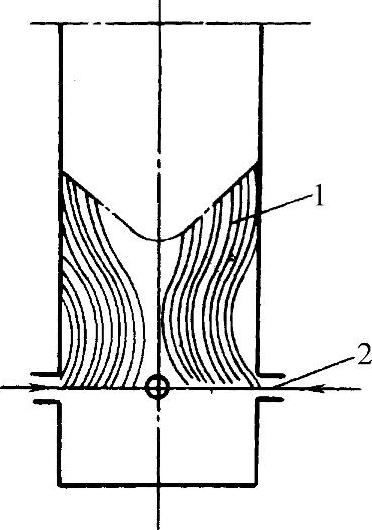

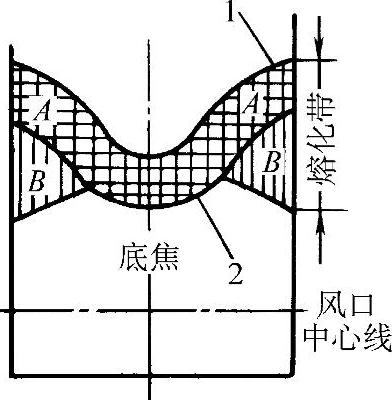

熔化区不是两个水平截面间的平直区域,而是像图6-21所示那样的一个漏斗状区域。熔化区呈现这种现状是与炉气分布不均匀直接相关的。侧吹送风形式和炉壁效应的影响,使炉壁附近的温度比炉子中心高得多。于是铁料的熔化必然像图6-21中曲线1那样在不同平面上开始,像曲线2那样在不同平面上结束。因而,熔化区便成了图6-21中A所示的漏斗形。但因炉壁附近的底焦燃烧和下降较快,铁料熔化得较早,这样就使得炉子中心的部分铁料向炉壁处滚动,并在靠近炉壁附近熔化。其熔化位置比始终沿着炉壁下降的铁料的熔化位置更低一些,造成炉壁附近的熔化区界线下移,如图6-21中的B所示。因此,熔化区是A和B的总和。

图6-21 冲天炉熔化区大致形状

1—熔化区上沿 2—熔化区下沿

(3)过热区 金属熔化以后,形成的液滴向下流动,在流过底焦燃烧区时,炽热的焦炭和高温炉气继续把热量传递给铁液,使铁液过热,温度升高。随着炉气温度的逐渐下降,铁液温度升高的速度减慢,最后铁液与炉气温度相等,炉气和铁液的热交换终止。如图6-18所示,a点为平衡点,从熔化区的下沿到a点,这一区域称为过热区。为了方便,过热区通常从第一排风口中心线向上计算。炉缸区焦炭通常不发生燃烧,铁液流过时温度稍有降低。

4.冲天炉内的冶金反应

在金属炉料的熔化过程中,还要发生一系列复杂的冶金反应。

(1)硅、锰、铁的氧化 在冲天炉的氧化带内,由于氧气和二氧化碳的浓度很高,因而炉气呈强氧化性。在还原带内一氧化碳的浓度虽然较高,但仍然有部分二氧化碳和少量自由氧,因而呈弱氧化性(还原只是对CO2而言)。与氧亲和力很大的硅、锰、铁等元素,在熔化和过热过程中,与炉气中的氧和二氧化碳发生氧化反应,反应式为

Si+O2=SiO2 Si+2CO2=SiO2+2CO Mn+1/2O2=MnO

Mn+CO2=MnO+CO Fe+1/2O2=FeO Fe+CO2=FeO+CO

这些氧化反应造成硅、锰、铁等元素的直接烧损。上述六个反应,除最后一个为吸热反应外,其余都是放热反应,因而能提高炉温,减少金属元素的烧损。

硅、锰除直接燃烧外,还受到氧化铁(FeO)的间接烧损。铸铁中的硅、锰含量,相对于铁来说是很低的。尽管它们与氧的亲和力比铁大,但是通常还是铁先氧化,生成氧化铁,然后通过氧化铁使硅、锰氧化烧损。这是冲天炉内硅、锰元素烧损的主要途径,其反应为

Si+2FeO=2Fe+SiO2

Mn+FeO=MnO+Fe

冲天炉内金属元素的烧损主要发生在熔化区和过热区。在预热区,金属炉料尚处于固态,且温度较低,炉气中的氧化组分也只有二氧化碳,因而烧损非常微弱。在炉缸内,由于炉气主要是一氧化碳,故烧损也很少。

一般情况下,各种元素烧损量为:铁的烧损少于3%;硅的烧损为15%~20%,有时还可能更多;锰的烧损为20%~25%,严重时可达35%~40%。

(2)碳量的变化 在冲天炉熔炼过程中,铁液中的碳含量是渗碳和脱碳两个过程综合影响的结果。

在铸铁熔炼过程中,铁液中的碳含量一般是增加的。其原因是铁料熔化后形成的液滴,在穿过炽热的底焦时与高温焦炭接触溶解,吸收焦炭表面的碳,使碳含量增高。炉温越高,液滴流经焦炭的路径越长,增碳越明显。另外,液滴在流经氧化带时,受氧化性炉气的作用,碳也会烧损一部分,但这一作用较弱,所以铁液中的碳含量仍然是增加的。生产中,常在金属料中加入废钢来调节碳的含量。

(3)硫的变化 用酸性冲天炉熔炼的铁液,其硫含量一般是增加的。因焦炭中含有一定的硫,液滴流经底焦时,焦炭中的硫会溶入铁液使硫量增多。焦炭中的硫含量越高、块度越小、气孔率越大,则增硫越多。此外,焦炭中的部分硫燃烧后生成的二氧化硫气体,与固体炉料相互作用,也会引起增硫。其反应为

3Fe固+SO2=FeS+2FeO

因为铁液的增硫与焦炭中的硫含量有关,所以选用低硫焦炭作燃料,是防止铁液过分增硫的有效措施。

经酸性冲天炉熔炼的铁液,其硫的质量分数增加30%~50%,有时还可能更多。

铸铁在熔炼时,磷含量一般不发生变化。

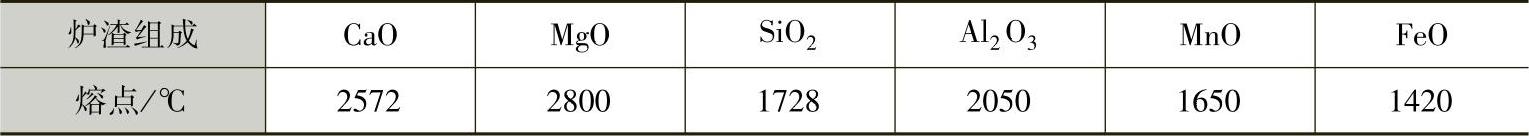

(4)熔渣的形成 冲天炉内焦炭燃烧、冶金反应、热量的交换等,都会从各方面带入各种各样的杂质,如焦炭的灰分、金属料的铁锈、黏土和砂粒、侵蚀掉的炉衬及元素烧损生成的氧化物等。这些杂质的化学成分比较复杂,熔点较高(见表6-3),所以这些杂质不能从冲天炉内顺利排除,影响操作。如果这些杂质残存在铁液中,还会使铁液黏度增大,流动性变坏,影响铸件质量。因此,伴随熔化的进行,必须有一个造渣过程,以便清除这些杂质。

表6-3 炉渣中各种化合物的熔点

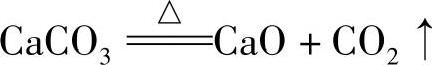

炉内造渣是靠随同每批炉料加入的定量熔剂来实现的。常用的熔剂是石灰石(CaCO3)。加入炉内的石灰石,在700℃开始分解成生石灰(CaO)和二氧化碳,反应式为

生石灰是较强的碱性氧化物,在高温条件下与高熔点的酸性氧化物发生复合反应,生成复杂而易熔的盐类,形成熔渣。

生成的溶渣,熔点在1300℃左右,且密度小,浮于金属液表面,易与铁液分离,在放渣或扒渣时被去除。

随着熔剂的增多,熔渣的黏度变小,流动性提高,更易于从炉内排除。冲天炉有时还用氟石(氟化钙,CaF2)作熔剂。氟石的稀释作用比生石灰大,故加入量较少,但它对炉衬侵蚀作用大,分解产生的氟化氢(HF)会污染环境,应用时要注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。