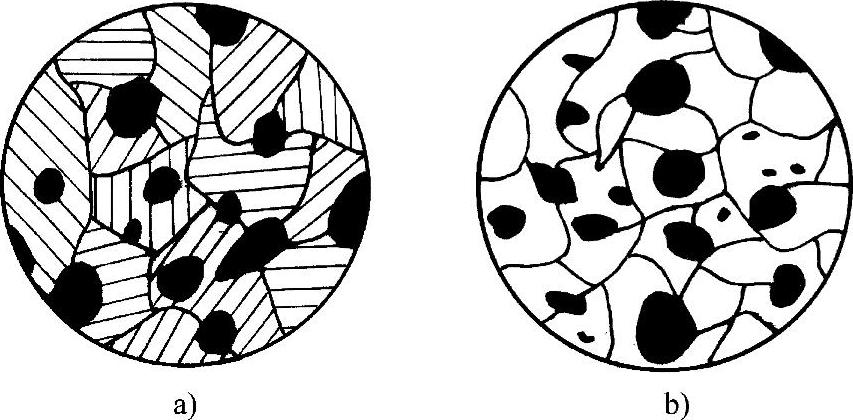

球墨铸铁按基体组织的不同可分为铁素体球墨铸铁和珠光体球墨铸铁两类,如图6-14所示。在球墨铸铁中,由于石墨呈球状或团粒状,对基体的割裂作用很小,因此金属基体的强度可以得到充分发挥,而且石墨的存在使球墨铸铁具有钢所不能及的减振性和耐磨性,因此,球墨铸铁具有良好的力学性能。

图6-14 球墨铸铁组织

a)珠光体球墨铸铁组织 b)铁素体球墨铸铁组织

在球墨铸铁的生产过程中,为了保证石墨球化,减少铸件缺陷和提高力学性能,要严格控制球墨铸铁的化学成分,选择良好的球化剂和孕育剂,采用合理的球化处理工艺。

1.球墨铸铁化学成分的选择

(1)碳 球状石墨对基体的割裂作用较小,故石墨数量对球铁力学性能影响不大。为了改善球墨铸铁的铸造性能和球化效果,原铁液中碳的质量分数控制在3.6%~3.9%。

(2)硅 硅能促进渗碳体的分解。增加硅的含量,可使球墨铸铁铁素体含量增多,强度、硬度下降,塑性和韧度提高。但硅含量过高,会因硅对铁素体的固溶强化作用而使铸件脆性增高。通常珠光体球墨铸铁中硅的质量分数为2.0%~2.6%,铁素体球墨铸铁中硅的质量分数为2.5%~3.2%。薄壁件取上限,厚实件取下限。

(3)锰 锰具有细化珠光体的作用,提高锰的含量会使球墨铸铁的强度、硬度增加。但锰有促成碳化物的倾向,使球墨铸铁的塑性、韧度降低。因此,铁素体基体球墨铸铁中锰的质量分数一般为0.4%~0.6%,珠光体基体球墨铸铁中锰的质量分数可达0.8%~1.2%。

(4)磷 磷在球墨铸铁中的溶解度很小,易形成硬而脆的磷共晶,并分布在晶界上,使球墨铸铁的塑性和韧度显著降低。增加磷含量可明显地提高球墨铸铁的脆性转变温度而引起冷裂。因此,球墨铸铁中磷的质量分数一般要求低于0.1%。

(5)硫 硫是球墨铸铁中的有害元素。硫极易与球化剂化合生成硫化物。因此,原铁液中硫含量越多,球化剂消耗量越大,球化效果越差。硫与球化剂生成的硫化物容易造成铸件夹渣、皮下气孔等缺陷。所以,球墨铸铁中的硫含量越低越好。通常原铁液中硫的质量分数限制在0.07%以下。

综上所述,球墨铸铁原铁液化学成分应具有高碳、高硅、中锰、低硫、低磷的特点。球墨铸铁的碳当量为4.5%~4.7%。

2.球化剂和孕育剂

球化剂的作用是促使石墨在结晶过程中呈球状或团粒状析出。常用的球化剂有镁和稀土镁硅铁合金。

镁是一种良好的球化剂。镁的密度为1.74g/cm3,熔点为651℃,沸点为1107℃,远低于铁液温度。若将镁直接投入铁液中,会立即引起汽化沸腾,造成强烈的喷溅。这不仅使镁的成品率降低(只有5%~10%),而且操作不便,危险性较大。采用压力加镁,虽然可使成品率提高到80%以上,但处理工艺较复杂,需有专用设备,故现已很少采用。

稀土镁硅铁合金是我国目前应用最广的球化剂。合金中镁的质量分数为7%~9%。这种合金的熔点高,操作简单。稀土元素也是一种球化元素,但球化能力较弱,单独使用易形成团、片状石墨。稀土元素具有强烈的脱硫能力,并能细化基体,改善铸造性能,消除反球化元素的有害作用。因此,稀土镁硅铁合金作球化剂,综合了镁和稀土的优点,扩大了应用范围。其加入量一般为铁液的0.4%~1.0%。

3.球化处理和孕育处理

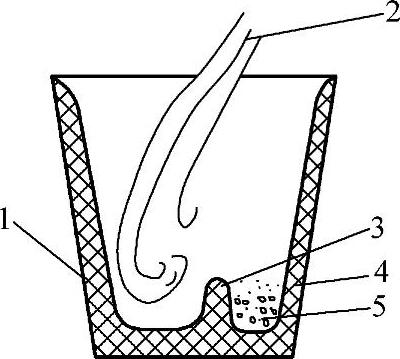

采用往铁液中加入球化剂使石墨结晶成球状的处理方法称为石墨球化处理。球化处理的工艺取决于球化剂的类型。用稀土镁硅铁合金作球化剂时,多采用冲入法。处理时,首先将破碎成块度为25~40mm的球化剂,放入浇包底部一侧专门设置的堤坝内。为了延缓球化剂和铁液作用的时间,防止球化剂上浮,提高其吸收率,可在球化剂的上面覆盖硅铁粉和稻草灰,并压紧,如图6-15所示。随后将铁液冲入浇包的另一侧,先冲入铁液总量的2/3~1/2,待反应完毕后,再冲入其余铁液,并同时向出铁槽中加入孕育剂进行孕育处理,然后搅拌、扒渣,经炉前检验合格后即可浇注。球化处理过程会使铁液温度降低。为了保证较高的浇注温度,铁液出炉温度一般控制在1400℃以上。

4.炉前检验

经球化处理的铁液,需进行炉前检验,以便判断球化质量,发现问题可及时采取补救措施,避免造成铸件报废。常用的炉前检验方法有以下几种:

(1)火苗判断法 经球化处理的铁液,在其表面冒出白亮色的火苗(似蜡烛火苗),这是镁蒸气逸出发生氧化燃烧的现象。火苗的长短和多少与铁液中的残留镁量有关。若火苗长、多且冒出有力,则说明铁液中的残留镁量多,球化效果好;若火苗短、少而冒出无力,则表明铁液中残留镁量少,球化效果差。

(2)三角试块法 球化处理良好的铁液,浇出的三角试块的两侧有一定的凹陷,断口组织细密,呈银白色金属光泽,中间有明显缩松(见图6-16),敲击时有如钢的声音,闻其断口有电石臭味,否则表明球化效果不良。(https://www.xing528.com)

图6-15 冲入法球化处理

1—浇包 2—铁液 3—堤坝 4—硅铁粉 5—球化剂

图6-16 球化良好的三角试块断口

1—白口组织 2—凹陷 3—中心缩松 4—细密的银灰色

(3)炉前快速金相检验法 此方法是在炉前浇注ϕ20mm的试棒,快速完成磨片、抛光,并用显微镜直接观察球化情况。整个过程在几分钟内完成。这种方法科学、准确,但需要一套专门设备和熟练的操作人员。

5.球墨铸铁的常见缺陷

在球墨铸铁的熔炼过程中,往往因为铁液成分、球化剂用量等因素控制不当,容易产生一些特殊的铸件缺陷。

(1)缩松 缩松是球墨铸铁常见的缺陷之一。球墨铸铁呈糊状凝固,在浇注后的较长时间内形不成坚实的外壳。石墨化产生的体积膨胀,会使铸件外形长大,而铸件内部的液体和凝固收缩得不到补缩,便在铸件最后凝固处形成缩松。

(2)球化不良 球化不良是指球墨铸铁件因原铁液中硫含量高,采用球化剂不当,球化剂加入量不足或球化处理后停留时间过长而引起的石墨未球化或球化率过低的现象。其特征是在铸件断面上,有块状墨斑式明显的小黑点,越近中心越密,金相组织中有较多的厚片状石墨或枝晶间石墨。防止产生球化不良的措施有:熔炼操作时,防止铁液过分氧化;选用低硫焦炭和低硫生铁作原料,并加强脱硫操作;球化处理时加入足够的球化剂并尽量减少镁的烧损等。

(3)皮下气孔 皮下气孔一般出现在铸件表皮以下1~3mm处,气孔直径多为1~3mm。一般认为,铁液中的镁或铁液表面的硫化镁,与铸型中的水分产生如下反应:

Mg+H2O=MgO+H2↑

MgS+H2O=MgO+H2S↑

反应生成的H2和H2S,借助反应时产生的压力,进入不坚实的铸件外壳,形成皮下气孔。

为了防止皮下气孔的产生,应严格控制型砂中水分的质量分数不超过5%,并提高型砂的透气性。在保证球化的前提下,尽量降低镁的残留量。

(4)夹渣 夹渣是在铸件中夹杂着灰褐色的非金属夹杂物,多位于铸件上表面和死角处。据分析,夹渣是由金属氧化物、硫化物和漂浮石墨组成的。球化过程中产生的硫化镁和氧化镁是夹渣的来源。

防止球墨铸铁件产生夹渣的措施有:降低原铁液的硫含量和残留镁量;适当提高浇注温度,以利渣子上浮;球化处理后的铁液覆盖冰晶石粉,使渣子变稀以利于除渣;采用合理的浇注系统,保证铁液流动平稳等。

(5)石墨漂浮 石墨漂浮是球墨铸铁件纵断面的上部存在的一层密集的石墨黑斑。它多产生在铸件上表面的最后凝固处。厚大铸件容易产生这种缺陷。

石墨漂浮是一种重力偏析。碳当量过高是产生这一缺陷的主要原因。因此,为避免产生石墨漂浮,应根据铸件壁厚严格控制碳当量。另外,适当降低浇注温度和合理配置冷铁也是防止石墨漂浮的有效方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。