压铸机是压铸生产中基本的组成部分之一,是压铸过程中提供能源的设备,是对工艺方面提供选择有利参数的条件。为此,必须了解和掌握压铸机的特点和性能,以便正确地使用和操纵。

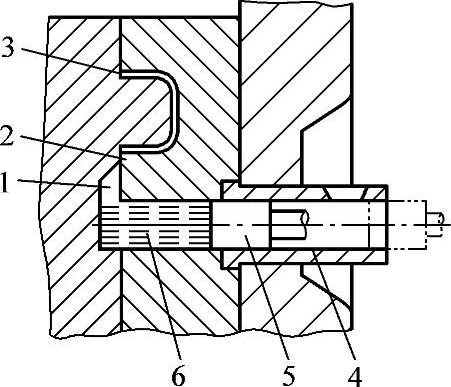

图5-16 热压室压铸机示意图

1—导入口 2—鹅颈通道 3—压射冲头 4—浇壶 5—进料孔 6—料筒 7—金属液 8—坩埚

压铸机通常是以压铸形式来分类的,主要分为热压室和冷压室两大类。冷压室又因压室的放置位置和方向的不同,可分为立式冷压室和卧式冷压室两种。目前生产中以冷压室为主,卧式冷压室使用得更为普遍。

(1)热压室压铸机 热压室压铸机示意图如图5-16所示。装有金属液7的坩埚8内放置一个带有鹅颈通道2的浇壶4。鹅颈通道出口称为鹅颈嘴,比坩埚内金属液的最高液面略高,金属液不会自行流入模具内。浇壶内有一个圆筒部位即为料筒6,筒壁开有进料孔5,压射冲头3与料筒配合并可上、下移动,压射冲头不工作时的位置在进料孔的上面,金属液经进料孔进入料筒和鹅颈通道,其内的液面与坩埚液面相平。鹅颈嘴与机器导入口1相接,从而使模具的浇道、型腔得以与鹅颈通道和料筒相通。当进料孔被封住时,自料筒下部至型腔之间即成为一个封闭腔。

压射时压射冲头向下移动,推动鹅颈通道内的金属液面上升,到冲头封住进料孔时,封闭腔内随即建立起压力,金属液就在这个压力的作用下,高速地向模具型腔内充填。充填完毕,压射冲头提升,随即打开进料孔,充填后多余的金属液回流,鹅颈通道内的液面又恢复到与坩埚的液面相平。

从压射冲头开始下压起,至开模取出铸件,即为一个操作循环。每一操作循环不必用人工或机械方法加料,所以热压室压铸具有很好的实现自动化操作的条件,并且生产率很高。

在压铸技术的发展史上,早期多用热压室压铸,但由于压射冲头与料筒是浸在熔融金属液内进行工作的,极易产生粘咬和腐蚀的现象,往往造成生产中断,故后来已逐渐被冷压室所代替。对于低熔点的锌合金,采用热压室压铸时,因压射冲头与料筒的材料用铸铁或球墨铸铁即可,故至今仍然保留其应有的地位。对于压铸熔点高的金属,如铝、镁、铜合金等有色金属,近年来正在试验用特种材料制造压射冲头和料筒。所以在材料和有关工艺问题得到解决以后,热压室压铸机将能更充分地发挥自动化、生产率高的特点。

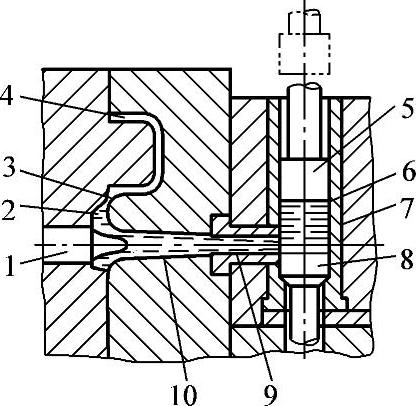

(2)冷压室压铸机 冷压室压铸机是目前压铸生产中广泛采用的压铸形式。图5-17和图5-18即为常见的两种冷压室压铸机的示意图。金属液以人工、机械方式或其他方式浇入压室,在压射冲头的作用下向模具型腔内充填,直至形成铸件,最后开模将铸件取出,即完成一个操作循环。立式冷压室压铸时,上冲头作用到金属液之前的瞬间,下冲头下移打开喷嘴9的导入口,其后,上冲头推动金属液喷射充填。

图5-17 卧式冷压室压铸机示意图

1—横浇道 2—内浇道 3—型腔 4—压室 5—冲头 6—金属液

图5-18 立式冷压室压铸机示意图(https://www.xing528.com)

1—分流锥 2—横浇道 3—内浇道 4—型腔 5—上冲头 6—压室 7—金属液 8—下冲头 9—喷嘴 10—直浇道

就压室而言,冷压室的压室组成比热压室的简单,更换方便,排除故障容易,特别是卧式冷压室更是如此。这是冷压室得以广泛应用于生产的重要原因之一。

卧式冷压室压铸机的压射机构是水平放置的,由压射缸与活塞、压室、冲头组成。由于余料从模具分型面间随铸件推出,故无切断余料装置。

卧式冷压室压铸机的压射比压较大,压射速度也较高,近年来多采用通称为三级压射的压射形式。三级压射就是:①慢速聚集金属液和封浇料口;②快速推进充填;③充填即将终止的瞬间,猛然产生高的压力,以作用在正在凝固的金属上。

卧式冷压室压铸机具有便于自动浇料,压射时金属液转折少、流路短、充填的动能损失少,免除切断余料的程序,更换压室、冲头方便等许多优点,故近年来发展很快,自动化程度也越来越高,特别是大型压铸机都采用卧式冷压室的压铸形式。

随着压铸模设计水平的提高或压铸机压射机构的改进,在卧式冷压室压铸机上也可以使用中心浇口的压铸模进行压铸。

立式冷压室压铸机的压射机构是垂直放置的。压射冲头又称为上冲头,压室侧壁有喷孔,下冲头既用于在金属液浇入压室时暂时封住喷孔,又用于在压射后切断余料和推出余料。

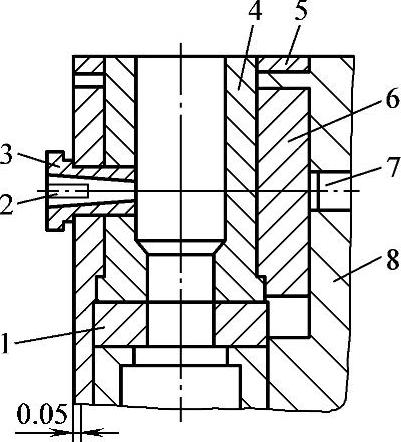

图5-19所示为立式冷压室压铸机的压室部分的装配结构。压室缸4先装在缸套6内,一起从水平方向装入压射机架8内,使压室中心的水平位置恰为压射上冲头的中心位置,在将喷嘴3装入后,其内端的圆弧(不是凹球形)与压室缸内径接齐,销钉2(图5-19中虚线)对喷嘴内端的圆弧方向进行定位,盖上盖板5,以防止金属液流入各接合的空间部位。压室缸的垂直位置根据垫块1的厚度和压室缸的凸台厚度确定,这一垂直位置决定着喷嘴中心的位置。更换压室缸时,拧动螺钉7便可将缸套(包括压室缸)顶出卸下。当更换的压室缸的内径有变更时,喷嘴也应改变其长度以与其适应。喷嘴喷孔又称为导入孔。

图5-19 立式冷压室压铸机的压室部分的装配结构

1—垫块 2—销钉 3—喷嘴 4—压室缸 5—盖板 6—缸套 7—螺钉 8—机架

立式冷压室压铸机的特点为:压射时金属液自其中部喷入模具内,减少了不纯杂质及氧化皮进入型腔;便于开设中心浇口等。但其有增加切除余料的程序,延长压铸操作周期,压射机构的下部结构繁杂,压室组件较多、更换不便等缺点。故近年来,其在压铸生产中不如卧式冷压室压铸机那样被广泛地采用。然而,其因具有独特的特点(主要是中心浇口)而仍占有较重要的地位。

除上述几种压铸机以外,还有压室设置在模具内(由两半模具合成)的压铸机,适用于简单厚壁铸件的压铸;也有全立式的冷压室压铸机,模具分为上、下两半模,打开和合拢呈垂直方向,金属液自下而上压射进入模具内。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。