压铸的工艺参数主要有压力、速度、温度、时间等。至于金属流充填特性(包括滞流现象、型腔中气体的影响、充填的形式等),则是这些因素加上模具这个工艺基础(浇注系统、排气系统和有关结构等)的综合结果。由于其涉及范围很广,这里不再叙述。生产时,除工艺参数外,其他如压铸操作等同样是不能忽视的方面。

各种工艺因素是互相影响和互为制约的。调整某一个工艺因素时,必须考虑到引起相应的工艺参数的变化情况,这一点应引起足够的重视。

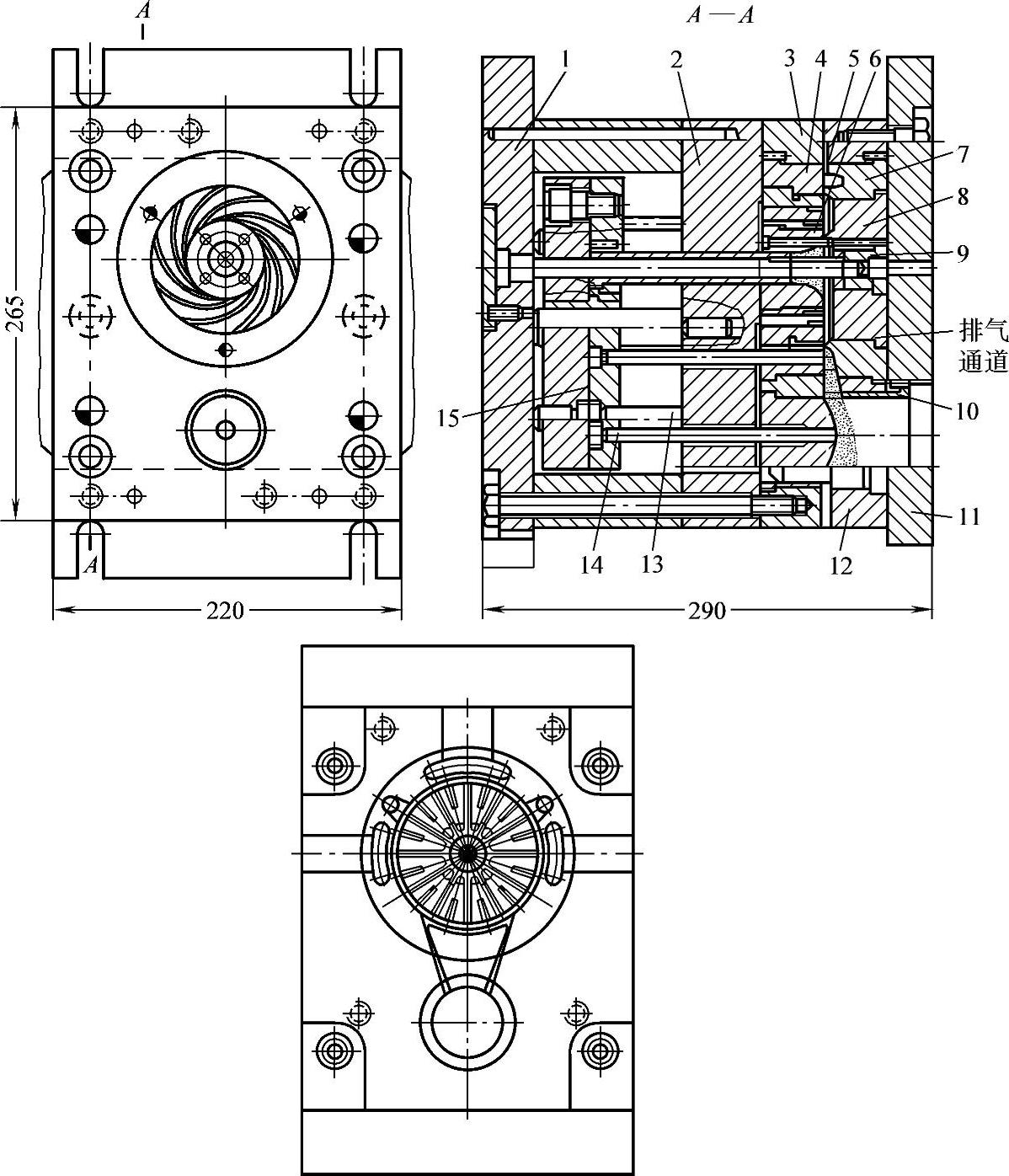

图5-14 推管、推杆顶出结构

1—动型座板 2—支承板 3—动型套板 4—动型镶块 5—叶片镶件 6—动型镶件 7、8—定型镶块 9—定型镶件 10—浇口套 11—定型座板 12—定型套板 13—复位杆 14—浇口推杆 15—推杆固定板

1.压力

压力是获得轮廓清晰、组织致密铸件的重要参数。其他参数的变化往往受到压力的影响。所以,压力是压铸过程中最基本的参数。

(1)压力的表示形式 在生产中,压力的表示形式有压射力和比压两种。

1)压射力:压射力(P)是由压铸机压射缸内有一定压力的工作液传递而产生的,是反映压铸机功率的一个主要参数。压射冲头就是在压射力的作用下推动金属液充填模具型腔的。压射力的单位以N(牛[顿])表示。其大小由机器所决定。

2)比压:比压(p)是压射力(P)与压室截面积(A)关系的换算结果,即p=P/A,是金属液实际得到的作用力大小的表示方法,故用来反映金属液在充填的各个阶段以及金属流流经各个不同截面时力的概念。这样,在整个压铸过程中,金属液在压室、浇注系统通道以及型腔内压力传递的大小都可以定在同一个数值上。所以,压铸工艺上用比压来表示压铸过程的压力关系。比压的单位以Pa(帕[斯卡])表示。

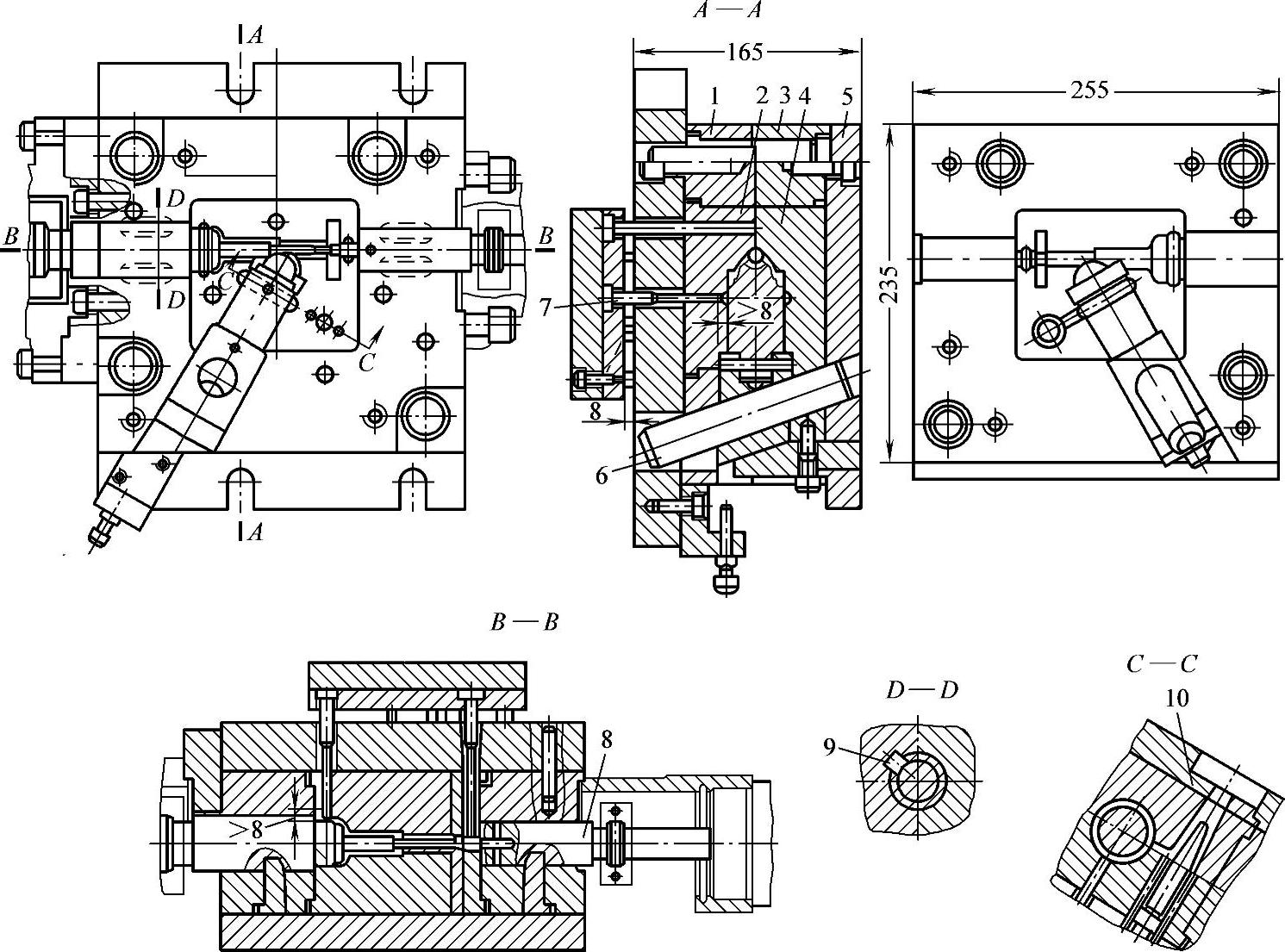

图5-15 液压抽芯结构

1—动型套板 2—动型镶块 3—定型套板 4—定型镶块 5—定型座板 6—斜拉杆 7—推杆 8—导滑拉柱 9—导向斜键 10—浇口套

(2)比压的选择 生产中采用的比压的大小是根据压铸件结构和形状、压铸件的平均壁厚、压铸合金的类别、压铸型的结构和强度、压铸机形式和功率以及其他有关方面来选定的。一般来说,热压室压铸采用的比压较小,冷压室压铸采用的比压较大。一般情况下,锌合金、镁合金的比压为30~60MPa,铝合金的比压为20~60MPa,铜合金的比压为50~80MPa。这些数据仅供参考,在实际生产中,常常采用更高的比压。

2.速度

速度在压铸过程中受压力的直接影响,又与压力共同对铸件的内部质量、表面要求和轮廓的清晰程度起着重要的作用。

生产中,速度的表示形式有压射速度和充填速度两种。

(1)压射速度 压铸机中压射缸的压力液推动压射冲头的速度即为压射速度,单位为m/s(米/秒)表示。其大小由机器所决定。

(2)充填速度 金属液在压力的作用下,通过内浇口进入型腔的速度,称为金属液的充填速度,也称为导入速度,单位同样为m/s(米/秒)表示。

由于在生产中对压射速度的测定较为方便,加上压射速度是直接由机器给定和调节的,故当内浇口截面积已定,调节压射速度即可控制充填速度。从数据的概念上来看,充填速度在10~40m/s时可获得优质的铸件。冷压室压铸机的压射速度大致为0.3~1.1m/s(或更高),是能够满足充填速度要求的。当生产中尚未具备测定压射速度的条件时,多凭生产经验来调节压射速度。

除了调节压射速度以控制充填速度外,还可从以下几个方面来控制:

1)调节比压:比压加大,充填速度也增大。

2)改变压室直径:在压射速度相同的情况下,加大压室直径可增大充填速度。

3)内浇口截面积:内浇口截面积加大,充填速度便相应地变小。

此外,温度因素对充填速度也有影响。

3.温度

压铸过程的温度参数包括金属液浇注温度和模具工作温度两部分。

(1)金属液浇注温度 金属液浇注温度是指金属液自压室至充填型腔时的平均温度。由于金属液浇注温度测量不方便,因此一般用保温炉内的金属液温度表示。保温炉内金属液温度应比实际压射充填时的温度稍高,以保证浇入压室(冷压室)激冷(一般降低15~20℃)后仍有足够的充填性。但是,气体在金属内的溶解度和金属氧化程度随着温度的升高而迅速增加。因此,保温炉内金属液的温度不宜高出过多。

当采用的浇注温度使金属液呈黏稠的“粥状”时,充填过程中可以减少漩涡和卷入空气,容易得到顺序充填的充填形态。这时,还为采用深的排气槽提供了可能,从而改善排气条件;使金属液在凝固过程中体积收缩减小,并使铸件减少因壁厚不均匀时在厚实部位产生缩松和气孔的可能性。此外,低的浇注温度使金属液对模具的熔蚀和粘模的情况大大地减少,因而延长了模具的寿命。(https://www.xing528.com)

过低的浇注温度会使金属液的充填性不良,而这时为了改善充填性,往往采用不适当的与模具结构不适应的模具工作温度,从而带来生产上的其他困难。

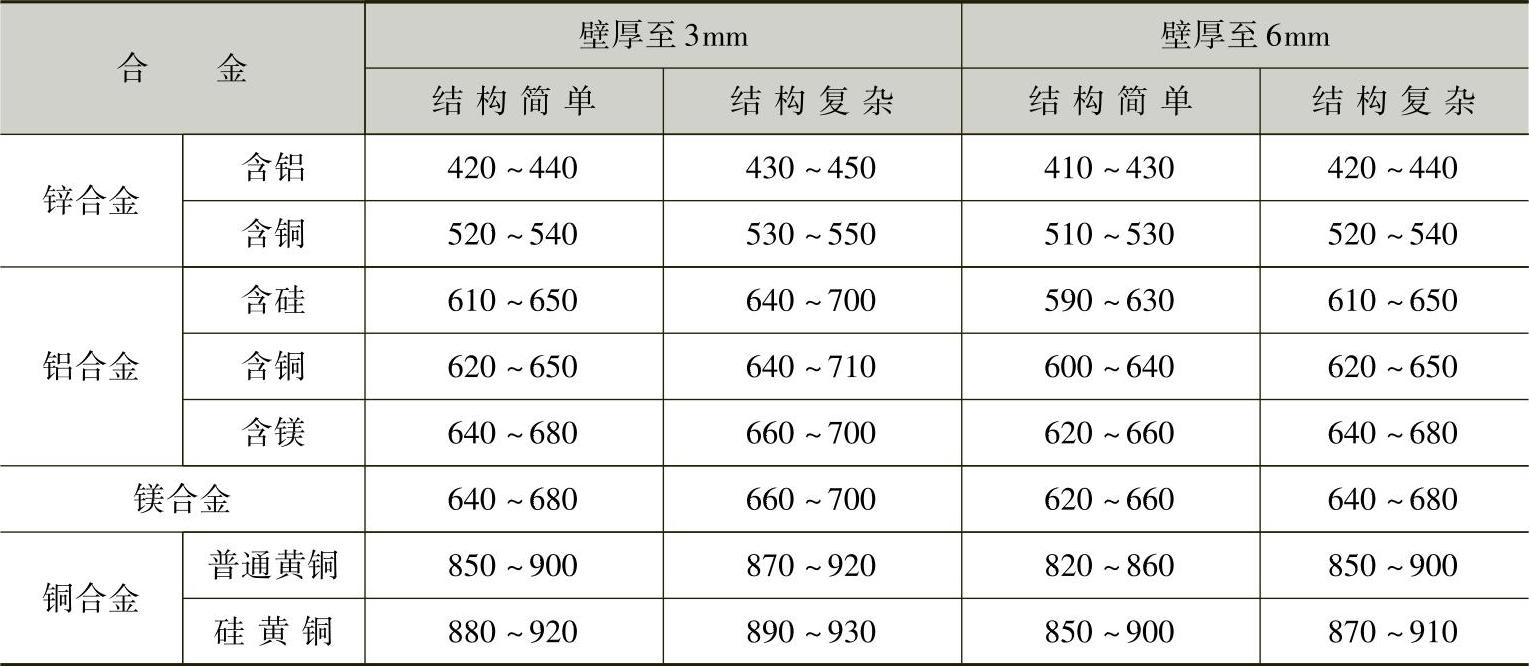

浇注温度应根据合金性质、铸件壁厚、铸件结构、模具结构、模具零件的配合松紧程度、模具工作温度以及生产的操作效率来确定。各种合金的压铸温度见表5-7。

表5-7 各种合金的压铸温度 (单位:℃)

表5-7所列浇注温度仅从铸件壁厚和结构复杂程度不同来考虑,在实际生产中,还应根据其他各种因素的变化而改变。表5-7内所列数据为金属液在保温炉内的温度。

(2)模具的工作温度 在压铸生产过程中,模具应保持在一个适当的温度范围。其作用是:

1)避免金属液激冷过剧而使充填条件变坏。

2)改善型腔的排气条件。

3)避免成型后形成大的线收缩,引起裂纹和开裂。

4)避免模具因激热而胀裂。

5)缩小模具工作时冷热交变的温度差,延长模具寿命。

模具的温度也不宜过高,因过高时粘模现象严重,铸件顶出变形,模具各配合部位易产生卡住现象,甚至遭到损坏以致降低生产率。

压铸有色金属时,模具工作温度一般根据经验计算,即模具工作温度为合金浇注温度的1/3左右。在实际生产中,还应根据铸件结构、模具结构、粘模情况以及生产率来选定模具工作温度。

此外,生产操作中有一个将模具温度稳定在一定的温度范围的过程。这一控制过程的结果也就是各种温度和有关因素的综合反映,称为模具的热平衡。它对压铸件的质量和生产率有很重要的影响,对模具的寿命也起着重要的作用。

影响模具热平衡的因素很多,如浇注温度,模具预热温度,型腔、浇道、溢流槽的金属容量与模体大小的比例,浇道和溢流槽的位置;操作方法(涂料的喷涂、清理),操作循环时间等各个方面。生产中应对这些方面作适当处理,以便满足模具热平衡的要求。

4.时间

压铸工艺上的时间是指充填时间、持压时间和留模时间。

(1)充填时间 金属液自开始进入型腔到充满型腔所需的时间称为充填时间。

压铸时,充填时间应尽量短,以充分利用充填过程中的热能,从而尽可能地使金属液在未冷凝前充满型腔。但常常由于型腔内的排气条件,对金属流的各种障碍,以及内浇口截面积所特定的给予金属液所能通过的流量等方面不能满足要求,而使充填时间不可能太短,一般为0.03~0.2s。这样,压铸过程的充填时间较为确切的概念应该是:时间值很短,以致在直觉观念上难以觉察,但还有一定的数值。建立这样的概念对充填过程的分析和解决生产实际问题是有帮助的。

充填时间是压力、速度、温度、排气、浇口形式等多种工艺因素结合以后所造成的结果,与充填速度有明显的区别。因为充填速度只是针对金属液在型腔内流动的快慢而言,所以,当用大的充填速度时,若内浇口截面积很小,则仍然需要较长的充填时间;反之,当内浇口截面积较大时,即使采用较小的充填速度,也可能仅需较短的充填时间。因此,不应简单地认为加大充填速度就一定会缩短充填时间。

(2)持压时间 压铸时,金属液刚充满型腔时,压射冲头的快速推动随即受骤然的制动而结束,这时,金属液正在冷凝,压射冲头继续对未凝固的金属施加压力,这段持续施加压力的时间即为持压时间。

持压的作用是使压射冲头将压力通过正在冷凝而还未凝固的余料、浇口部分的金属传递到型腔,使正在冷凝的金属在压力下结晶,从而获得组织致密的铸件。但在金属液已凝固后,继续持压就不再产生作用了。

在压铸操作中,持压时间的效果取决于余料的大小(主要是指余料的厚薄程度)。只有足够厚度的余料,才能使持压产生有效的作用。然而余料太厚是不必要的,因为这样既消耗机器功率,又增加合金的回炉料,同时还延长操作周期。

持压时间应根据压铸合金种类、铸件壁厚等方面确定。对于压铸熔点高、结晶温度范围大的合金,应有足够的持压时间;当同时又是厚壁铸件时,持压时间再作适当的延长,效果更为显著。对于压铸熔点低、结晶温度范围小的合金,持压时间可短一些。而对薄壁的小型铸件来说,持压时间可以更短。

通常金属液充填终了至完全凝固的时间虽然很短促(仅有若干分之一秒),但是持压时间最少仍需1~2s,必要时,按具体情况再作适当的增长。

有时铸件在去除浇口后,常常发现浇口处有孔穴,这并不完全是充填条件不良而造成的气孔,而往往是由于持压时间不够,将未完全凝固的金属液回抽而形成的缩孔。对于厚壁铸件或结晶温度范围大的合金铸件,更为明显。

(3)留模时间 金属液充填型腔形成铸件后,温度逐渐下降,即为冷却过程。这时,铸件(金属)冷却收缩,强度逐渐增加,到具有一定的强度时,便可从模具上脱出而不致变形。所以,金属液充填成型后,应有一段时间保留在模具内。在压铸操作中,从持压的作用完成起至开模顶出的一段时间称为留模时间。

留模时间的长短,根据合金的性质、铸件的结构、给定的铸件收缩量、模具的结构、热平衡的条件以及操作方法而定。一般最短也应以开模和顶出的时候铸件不变形、不破裂为原则。过长的留模时间不仅没有必要,而且有时反而会造成不良的后果。例如,产生不易脱模、因合金的热脆性而引起裂纹、改变预定的铸件收缩量以及其他等问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。