1.型壳的焙烧

型壳焙烧的操作步骤及其焙烧工艺规范如下:

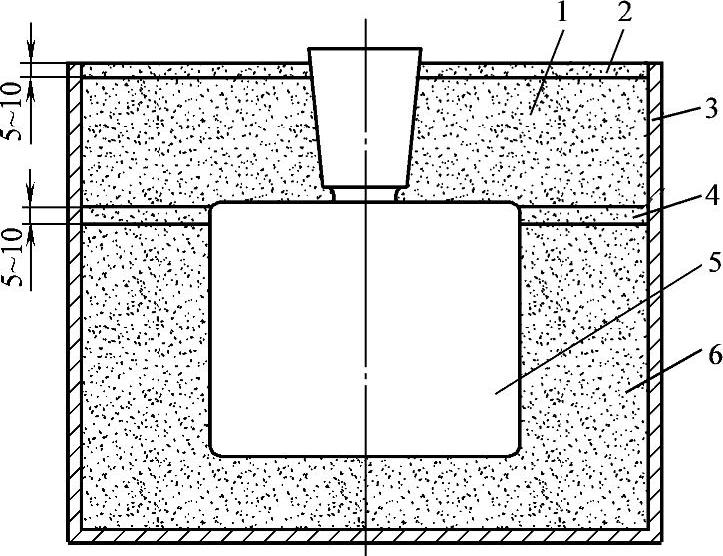

(1)型壳装箱 型壳脱蜡后要进行焙烧。对于高强度水玻璃型壳,不必装箱就可以将其送入炉中焙烧,焙烧后在装有干硅砂的浅砂箱中放稳便可浇注。对于低强度水玻璃型壳及硅酸乙酯型壳,则必须将其放入有底的砂箱中,在型壳周围填实干硅砂后再进入炉中焙烧。对于薄壁铸件型壳,需要离心浇注或翻斗浇注,干砂填充后需用质量分数为93%的硅砂,加质量分数为7%的水玻璃调和料封口和固定型壳,如图5-5所示。铸型(型壳)周围的填充砂颗粒可粗大一些。铸型填充料分为干填充料和湿填充料。干填充料用粒度较粗的硅砂,湿填充料用质量分数为84%~90%的细一点的硅砂,加质量分数为10%~16%的矾土水泥,用水调制而成,水占硅砂和水泥总量的30%~40%。

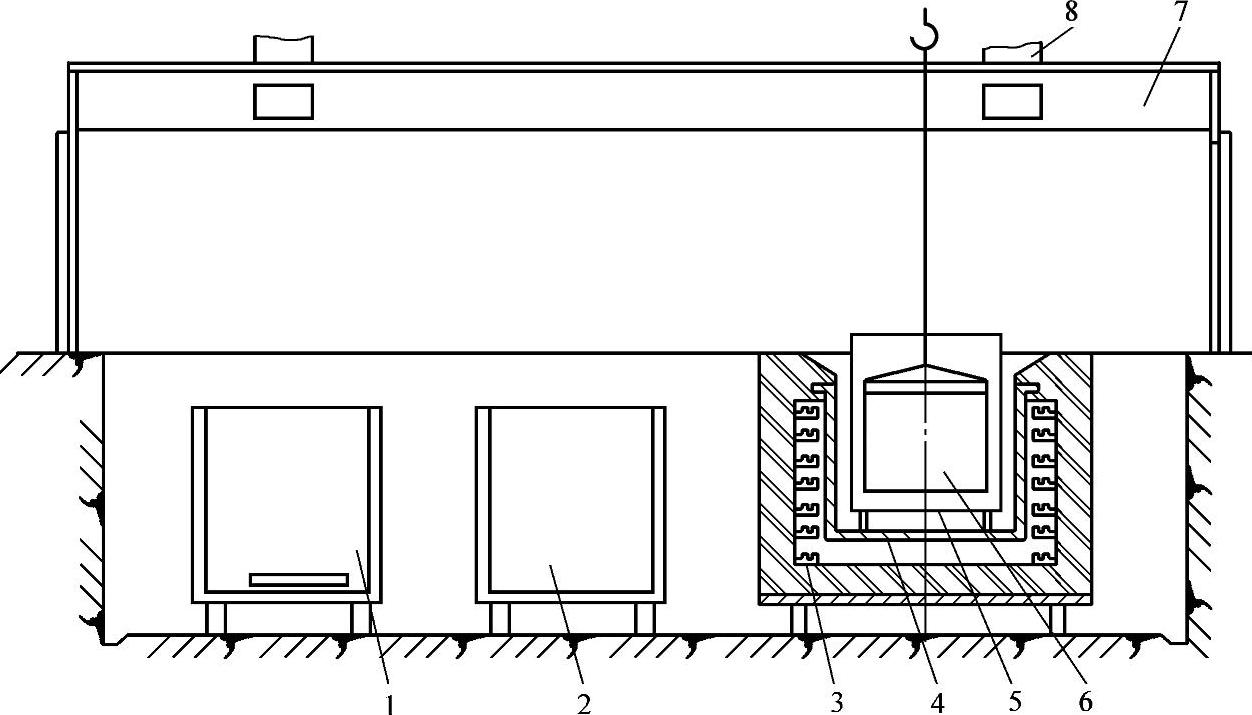

图5-5 型壳装箱

1、6—干硅砂 2—水玻璃砂封口层 3—箱体 4—加固层 5—铸型

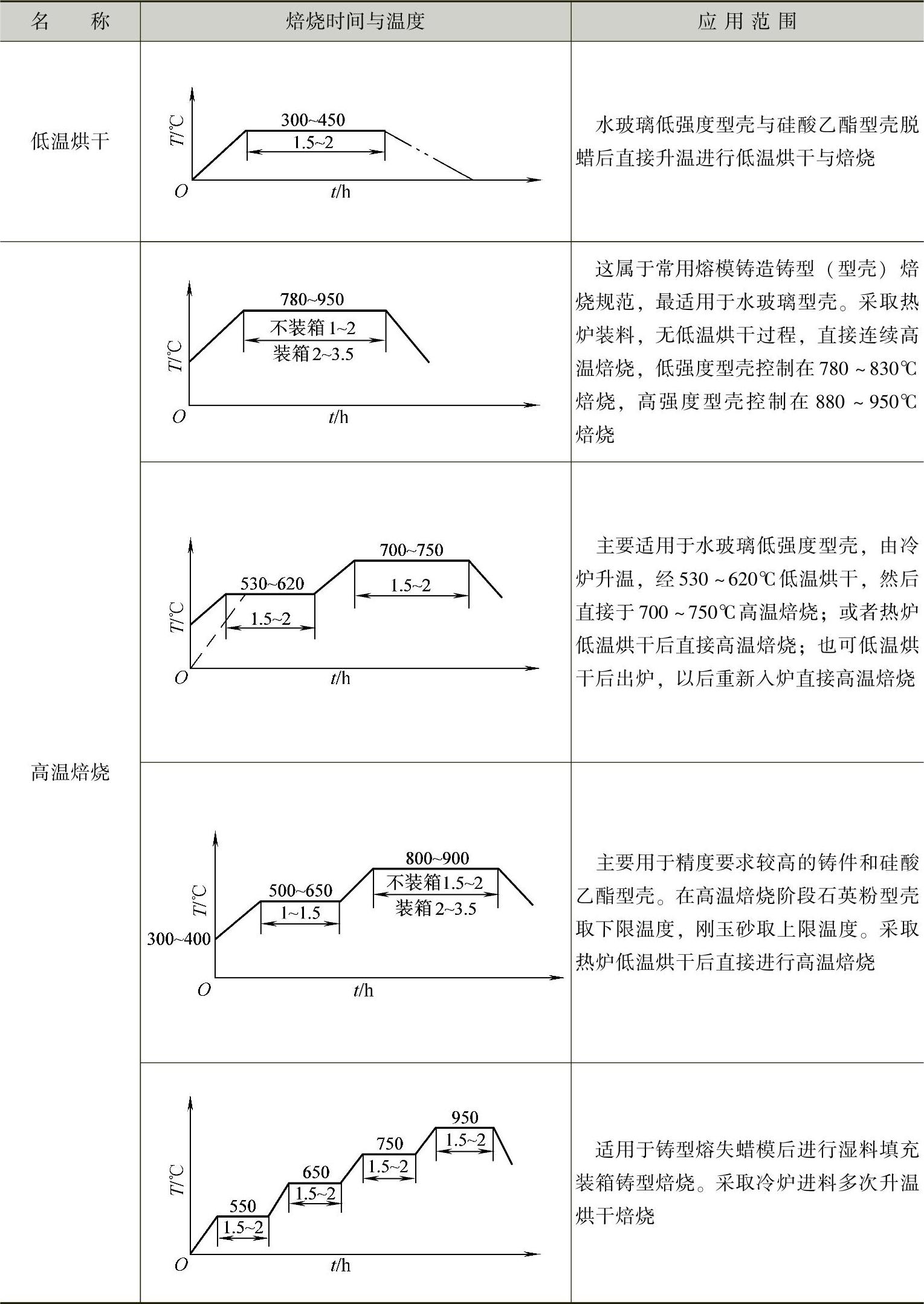

(2)铸型(型壳)焙烧 焙烧采用先低温干燥后再进行高温焙烧的工艺。经低温干燥过的型壳出炉后,可以在干燥地方存放一段时间,再装炉进行高温焙烧,也可以直接进行高温焙烧。水玻璃低强度型壳高温焙烧温度比硅酸乙酯高强度型壳高温焙烧温度低100~200℃。高温焙烧的作用是提高型壳强度和驱除型壳中的挥发性物质,包括残留在型壳中的模料、结晶水、盐分等。高温焙烧也是为热型浇注准备条件。

在型壳周围填充有干硅砂的铸型,在高温焙烧后来不及浇注,允许在5天之内再焙烧一次,但不能反复焙烧第3次。对于湿填充料铸型,只能高温焙烧一次,不能在高温焙烧冷却后再次焙烧,以免降低铸件精度。各种焙烧工艺规范见表5-4。

表5-4 各种焙烧工艺规范

2.浇注

简单、大型、要求不高的熔模铸型可以考虑冷型浇注,大多数情况采取热型浇注。普通碳钢铸件铸型(型壳)在浇注时温度保持在200~700℃。合金钢铸件铸型、复杂铸件铸型、真空浇注铸型、翻转浇注铸型,其铸型浇注时温度要求控制在600~800℃范围内。铸型温度高,浇注出来的铸件尺寸精度较高,但温度过高会导致金属晶粒粗大,产生严重脱碳。因此,在满足铸件合格的前提下,应选用较低的铸型温度浇注。

浇注操作顺序是:先将浇注温度要求高的铸型从烘炉中取出,放在浇注场地上,如果型壳周围填充有干砂,则可根据钢液温度和铸型要求温度立即进行浇注。如果型壳周围无干砂装箱,则将型壳放置在放有干硅砂的浅底浇注箱中浇注。

薄壁铸件最好采用离心浇注,以防止产生浇不到缺陷,离心机转速以300r/min左右为宜,在即将浇满时急制动,能避免金属液从铸型中甩出,然后再补浇满铸型。

3.铸件的清理

熔模铸造生产的铸件表面质量要求较高,清理时不能击伤铸件表面,并且铸件表面的型壳和砂粒必须清除干净,因此广泛用机械或化学清理。清理铸件方法及操作如下:

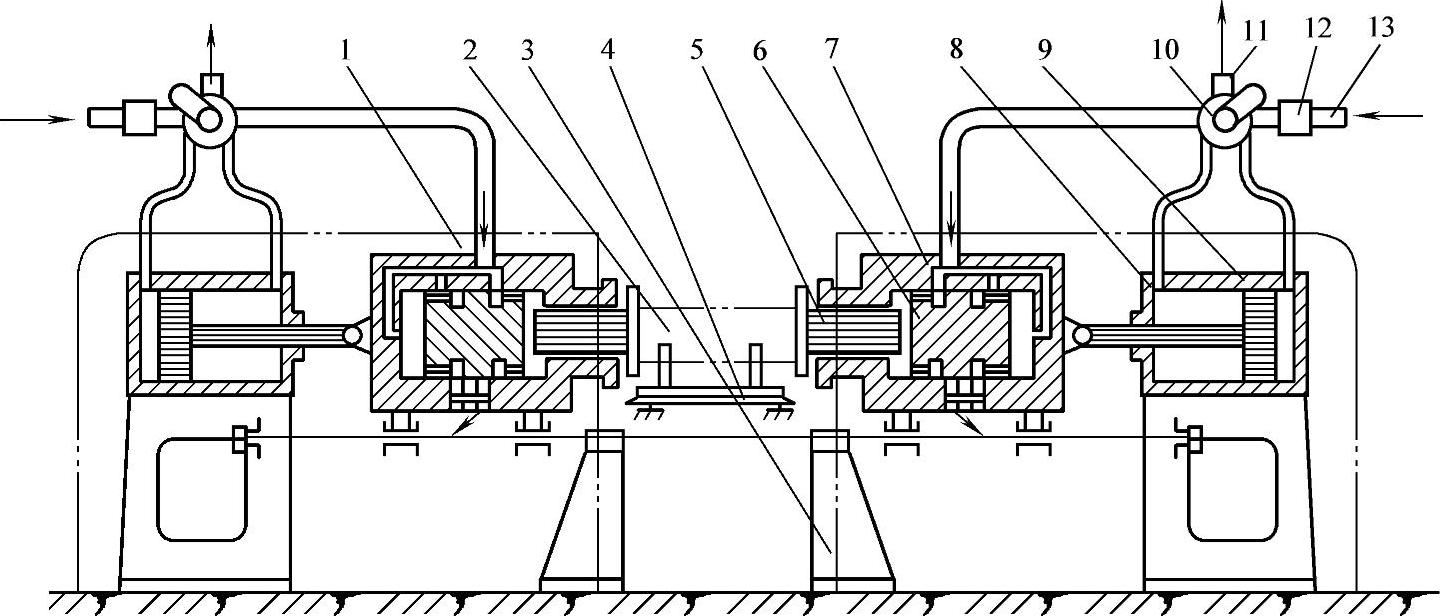

(1)清除型壳 清除铸件型壳一般都采用机械震击方法脱壳,脱壳机种类较多。这里以图5-6所示的卧式脱壳机为例,介绍清除型壳的方法。其工作原理是更换进气方向,使振动器中的振动子往复运动,使夹持在振动器上的铸件振动脱壳。

图5-6 卧式脱壳机

1—保护罩 2—铸件 3—机座 4—支架 5—顶杆 6—活塞 7—振动气缸 8—夹紧气缸 9—夹紧气缸活塞 10—控制气阀 11—排气管 12—润滑器 13—气路管

1)脱壳时先将铸件夹持在两振动气缸之间的顶杆上,然后扳动控制气阀手柄,夹紧气缸进气,两端活塞运动夹紧铸件。夹紧气缸距离可以根据铸件长短调整,以满足各种长度的铸件清理。(https://www.xing528.com)

2)铸件夹紧后,首先起动吸尘装置,再起动换气阀电动机,随即打开手动气阀,让压缩空气通过电动机带动的换气阀,使振动器周期性改变进气方向,使铸件振动脱下型壳。

3)脱壳完毕后,首先关闭手动气阀,再关掉电动机,打开夹紧气缸控制气阀,两端活塞返回松开铸件,同时用手取下铸件。

(2)切割铸件 铸件去壳后就要从浇注系统上切下每一个铸件,切除的方法有气割、等离子弧切割、锯削、压力冲剪切割、砂轮切割。

1)气割。气割是运用最广泛的切割方法,切割时割炬固定,将脱壳的铸件直浇道或横浇道夹在专用夹具上,夹具在双导轨上移动即可切出整齐切口的铸件。

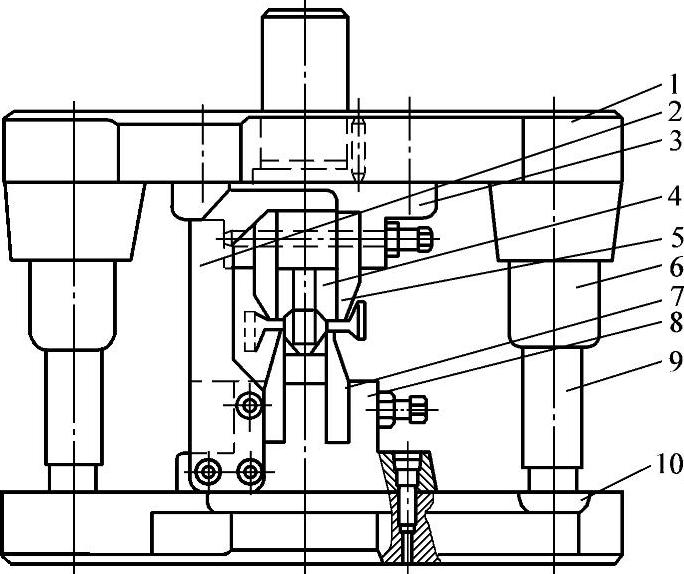

2)压力冲剪切割。熔模铸造中有很多铸件采用易割浇口,可采用震击(打击)法切割。图5-7所示为压力切割机,其上、下模座分别装在压力机的滑块和工作台上,开动压力机后,上模座随滑块下行,当两把上刀片接触置于两把下刀片刃口上的内浇道时,内浇道切割处受到上下刀片对剪作用,两边铸件同时被切下。

图5-7 压力切割机

1—上模座 2—前脱料钩 3—上刀盒 4—后脱料钩 5—上刀片 6—导套 7—下刀片 8—下刀盒 9—导柱 10—下模座

3)砂轮切割。操作时先夹好铸件,然后开动砂轮机。切割砂轮为薄圆盘,其轮速较高,夹持铸件的夹具缓慢移动进给切下铸件。砂轮切割下的铸件内浇道断面余量较小。

(3)铸件表面的清理与除芯 将铸件从浇注系统上切下后,还要对其进行进一步的清理,清理方法有抛丸、喷丸(砂)和化学清理等。

1)抛丸清理。抛丸清理是指采用抛丸清理滚筒清理,此种方法只适用于清理表面要求不高的简单无芯铸件。

2)喷砂清理。喷砂清理通常在喷砂室内,用风压控制在0.2~0.5MPa的喷砂风枪进行清理。此种方法只适用于清理表面要求不高的铸件。

3)化学清理。化学清理就是用碱性液煮泡铸钢件,清理装置如图5-8所示。清理碱液是用质量分数为20%~50%的NaOH溶液,采用蒸汽或电炉、煤气等进行加热,使清理碱液温度达到沸腾。将铸件装入吊篮内,或者将铸件放入低速滚动的笼中,再浸入碱性槽中,边煮边滚动。铸件在碱液中煮泡4~8h,直到清理干净为止。由于碱液消耗较大,并且含砂量在不断增加,因此要定期更换碱液。对于怕碱腐蚀的铝合金铸件,不可用碱煮清理。

图5-8 碱煮清理装置

1—热水池 2—冷水池 3—电炉 4—融液池 5—捞渣框 6—零件孔眼吊篮 7—防护罩 8—抽风口

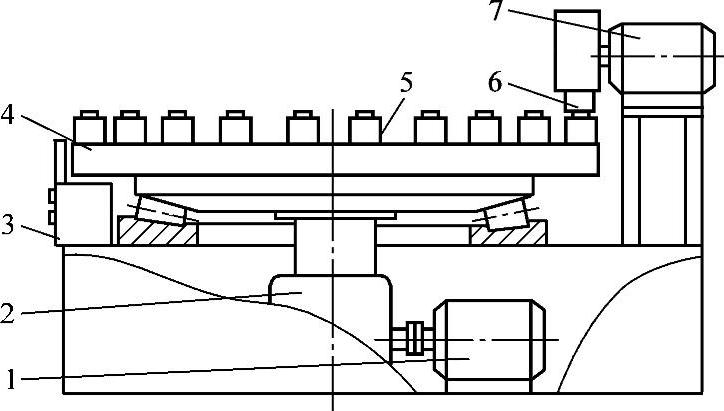

图5-9 砂轮转台打磨机

1、7—电动机 2—减速器 3—控制箱 4—转台 5—铸件 6—砂轮

(4)打磨内浇道 铸件清理结束后,检查出合格铸件,如果是批量生产,且铸件大小一致,则可采用图5-9所示的砂轮转台打磨机将内浇道打磨平整。工作时先开动砂轮机,接着起动吸尘装置,然后开动转动工作台,将铸件内浇道向上放在胎式夹具上(若是磁性工作台,则不用胎式夹具),缓慢转动工作台、转入砂轮下打磨铸件内浇道。操作者一边取下打磨好的铸件,一边装上待打磨铸件进行连续操作。铸件打磨结束后,取下最后一个铸件,关掉砂轮机、转动工作台和吸尘设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。