1)有壁厚为8mm的薄壁箱体,其模数M件=0.4cm,浇注温度为1300℃,浇注时间约为10s,铁液中w(C)=3.35%,w(Si+P)=2.5%,试确定是否需要安放冒口。

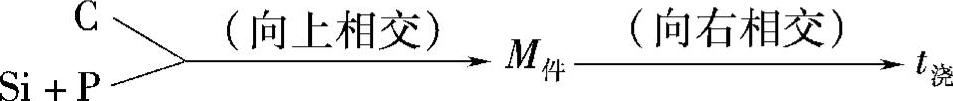

解 先从图4-74中沿着

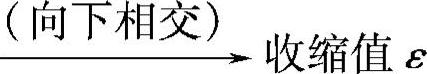

,查出ε=-3.8%,再从图4-75中,找出浇注时间为10s和模数M件=0.4cm的两点作连线相交于铁液后补量坐标上,查出后补量N=-3.8%。

,查出ε=-3.8%,再从图4-75中,找出浇注时间为10s和模数M件=0.4cm的两点作连线相交于铁液后补量坐标上,查出后补量N=-3.8%。

图4-74 确定铸铁体收缩和收缩时间的线图

由于|ε|-|N|=|-3.8%|-|-3.8%|=0

故不需要安放冒口。

2)铁液化学成分同上例,铸件壁厚为40mm,模数M件=2cm,浇注时间为18s,浇注温度为1300℃,试确定是否需要安放冒口。

解 先从图4-74中查得ε=-1.5%,再从图4-75中查得N=-1.0%。

|ε|-|N|=|-1.5%|-|-1.0%|=0.5%>0

故此铸件需安放冒口进行补缩。

图4-75 确定铁液后补量的线图

从以上两个例子看出,尽管铸件的化学成分相同,浇注温度一样,但是由于铸件的模数与浇注时间不同,而缩孔情况则完全两样。

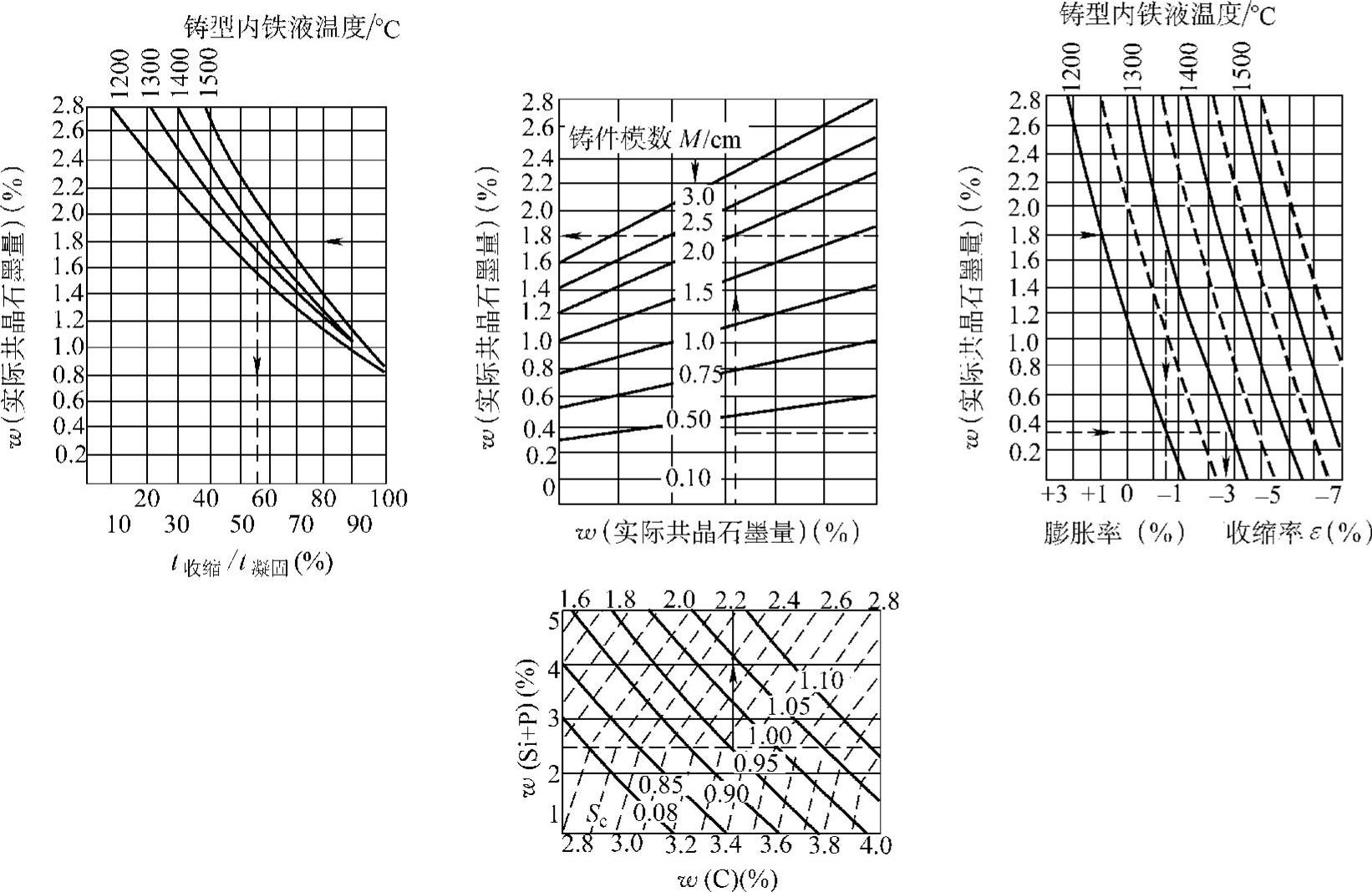

3)已知铸件重量m件=120kg,模数M件=1.5cm,收缩时间t收缩=50%t凝固,收缩量ε=0.5%,试求灰铸铁冒口h=2d时的冒口直径d。

解 查图4-76,在ε=0.5%的左上图找出M件=1.5cm与t收缩=50%t凝固的交点,由此向右与m件=120kg的线相交,便可读出相交点处冒口直径d=70mm,而冒口在完全凝固状态下的重量为3.2kg。

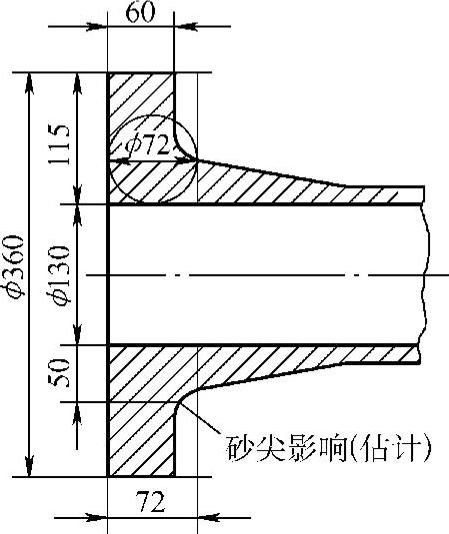

4)试求图4-77所示法兰的模数。

解 法兰与管壁的交接处形成热节,用作图法估计热节的冷却速度,相当于法兰增厚到72mm,再将增厚的法兰看成是交接截面的杆状件,故其模数为

图4-76 灰铸铁冒口尺寸图

h=2d(收缩ε=0.5%及1.0%)

图4-77 法兰

(https://www.xing528.com)

(https://www.xing528.com)

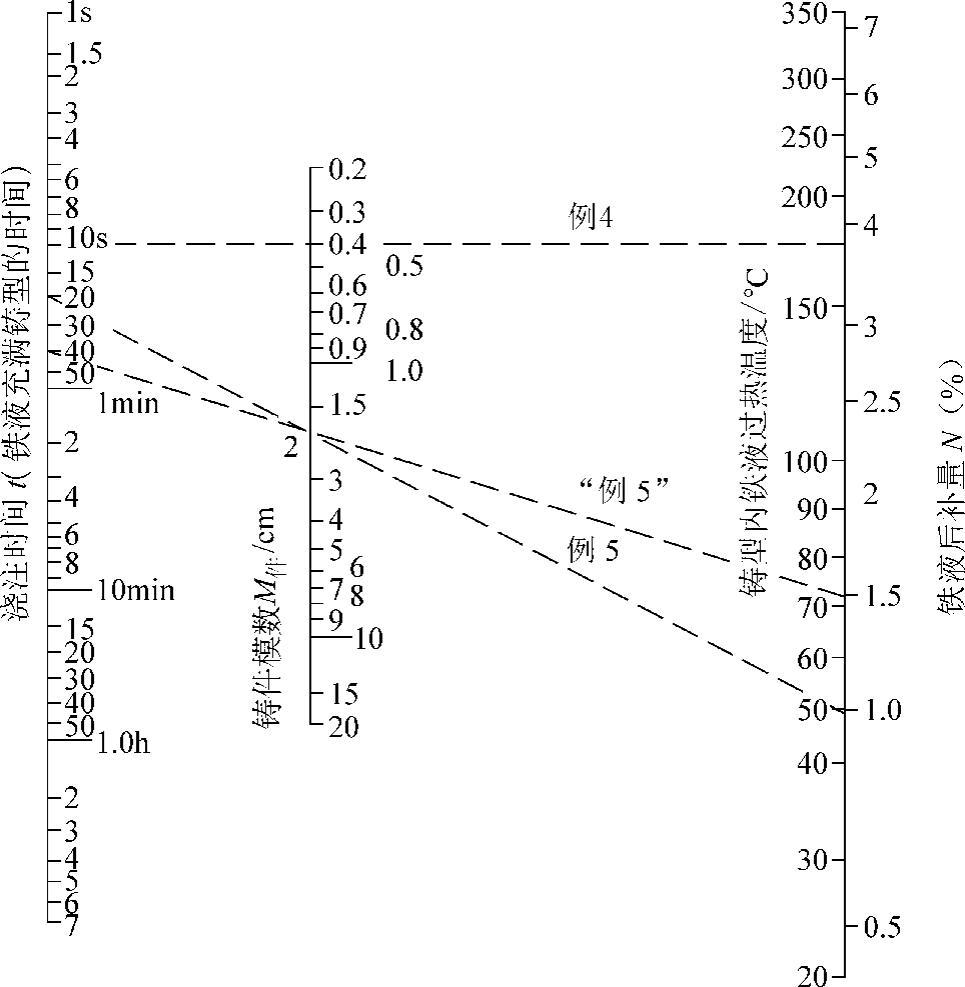

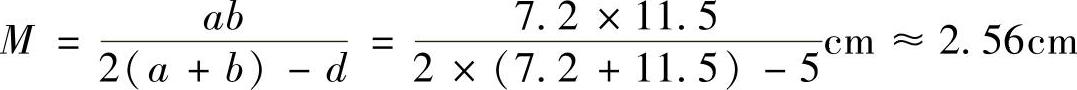

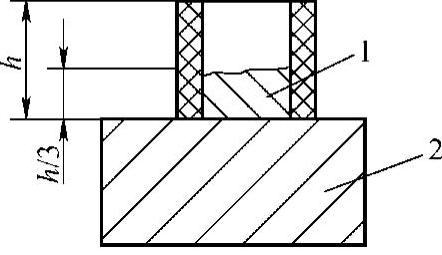

5)图4-78所示为双法兰铸钢件,材质为ZG310-570,但上下法兰均需设冒口补缩。已知铸件重量为710kg,试求冒口各部分的尺寸。

图4-78 双法兰铸钢件的冒口布置图

1—侧暗冒口 2—明顶冒口

解 ①求铸件模数M件。已知a=10cm,b=20cm,非冷却面d=8cm,则M件=ab/[2(a+b)-d]=10cm×20cm/[2×(10cm+20cm)-8cm]≈3.85cm。

②求M冒及M颈。由M件与M冒的比例关系可知

M冒 =1.2M件=1.2×3.85cm=4.62cm

底部法兰采用浇注系统通过侧暗冒口,故

M颈 =1.03M件=1.03×3.85cm≈4cm

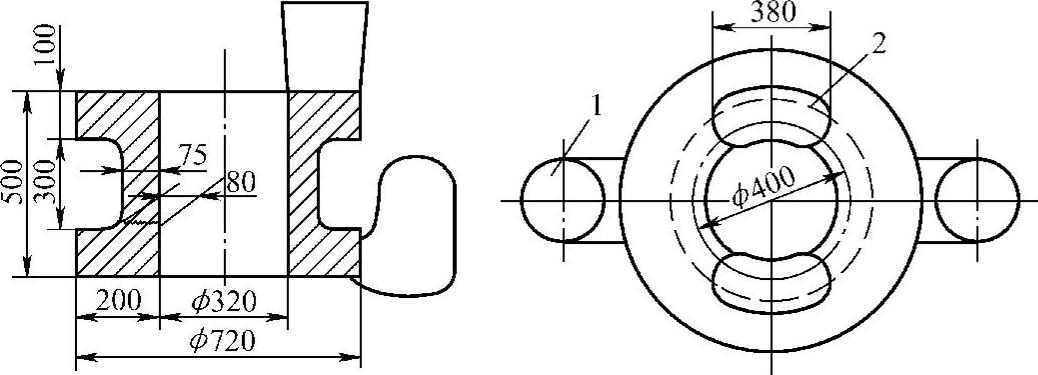

③确定铸件金属的体收缩率ε。因为铸件材质为ZG310-570,浇注温度取t浇=1500℃,查表4-17得ε=4.5%。

④确定冒口的形状和尺寸。根据有关模数法计算冒口的方法可得出:顶部明冒口取M冒=4.5cm;b=2a,h=1.5a的腰圆柱形冒口,其冒口根部宽、长分别是a=190mm,b=380mm,高度h=285mm,单个冒口重量为123kg。当钢液的收缩率为4.5%时,每个冒口的最小补缩能力约为250kg。

底部侧暗冒口取M冒=4.5cm的圆柱形侧暗冒口,根部直径为240mm,高h=360mm,冒口颈宽b=240mm,颈高h=127mm,单个冒口重量为95kg,每个冒口的最大补缩能力约为200kg。

⑤验算冒口数目。冒口在铸件上的布置如图4-78所示。近似地用圆筒周长πD=3.14×400mm=1256mm代替法兰热节中心的圆周长,上下法兰厚度均为100mm,宽、厚比为2∶1,查图4-60得冒口区长度为150mm,冒口的总作用范围(以侧暗冒口为依据)是:(240+2×150)×2mm=1080mm,略小于1256mm,说明侧暗冒口的数目不足,但对于没有气密性要求的铸件来说,上述4个冒口可以基本满足铸件质量要求。

⑥校核冒口的最大补缩能力。从上述计算结果知道,四个冒口最大补缩能力的总重量是m补=250kg×2+200kg×2=900kg,铸件重量m件=710kg。可见冒口有足够的金属液供给铸件补缩。

表4-17 确定钢的体收缩率ε图表

注:w(C)为碳的质量分数。

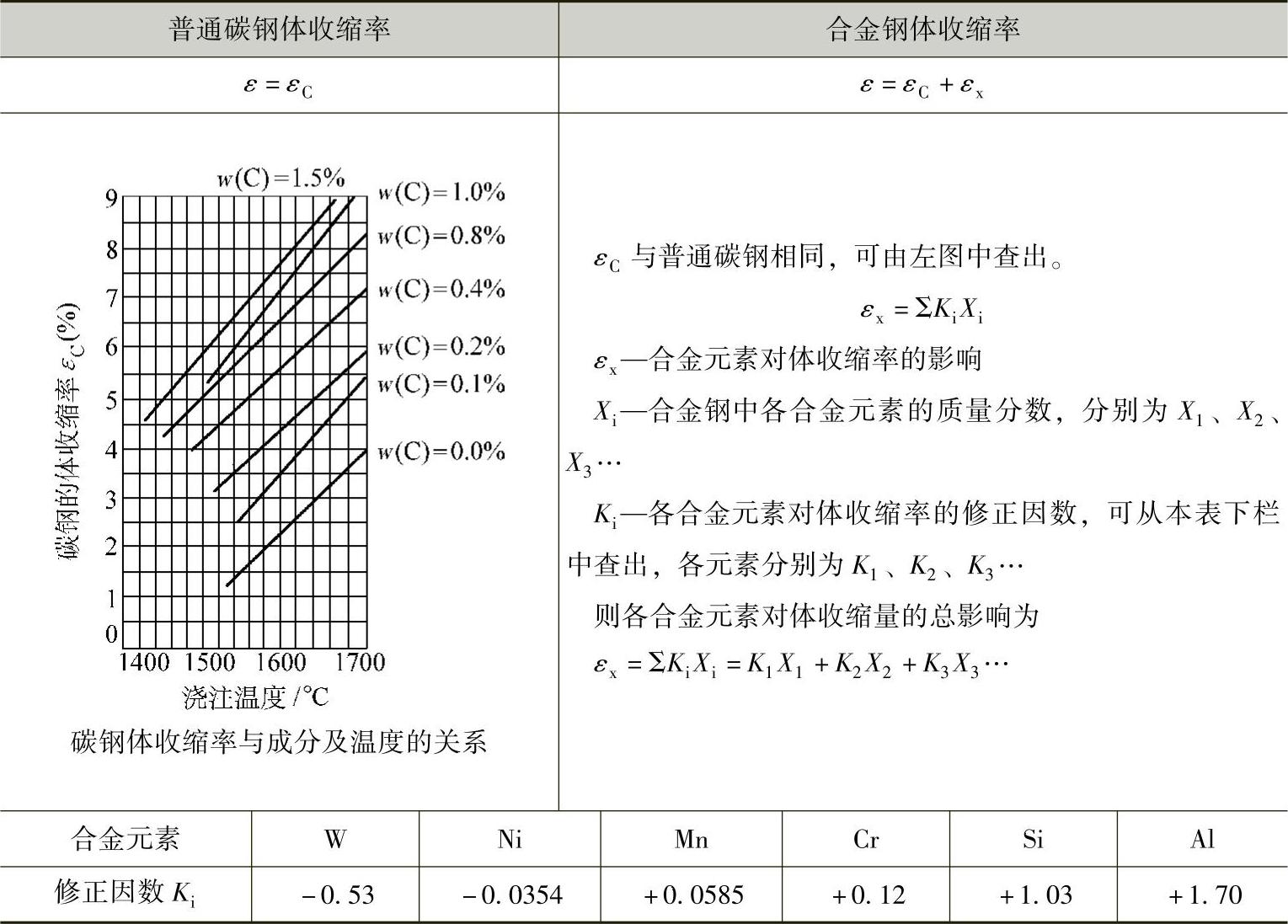

6)图4-79所示的厚实铸件(铸钢)用一个顶冒口补缩。铸件m件=546kg,V件=70dm3,M件=5cm,ε=5%,试计算所需的发热冒口尺寸。

图4-79 发热冒口的补缩能力

1—冒口的残留体积 2—铸件

解 铸件的体收缩量V缩=70dm3×5%=3.5dm3。使用普通冒口时M普冒=1.2×5cm=6cm。M热冒=M普冒/1.43=6cm÷1.43≈4.2cm。根据铸件的结构特点,决定采用直圆筒形的发热冒口套。根据以往的生产经验,暂定冒口尺寸为ϕ230mm×345mm。此冒口的M冒=4.3cm,m冒=9.8kg,V冒=14.4dm3。模数已满足了铸件的要求,但能否满足对铸件补缩的要求,还要进行验算。

,因V补大于V缩,故冒口足够大。

,因V补大于V缩,故冒口足够大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。