冷铁是为增加铸件局部的冷却速度,在砂型、砂芯表面或型腔中安放的金属物或其他激冷物。冷铁是获得优质铸件的基本工艺措施之一,被广泛用于铸钢和其他合金铸件的铸造生产中。

1.冷铁的作用

利用冷铁的激冷效应,可使铸件的凝固过程局部乃至整体得到调节。冷铁的作用具体如下:

(1)消除铸件局部热节 在铸件局部厚大难以设置冒口的部位设置冷铁,可以防止铸件产生缩孔或缩松。

(2)控制铸件的顺序凝固或同时凝固 在铸件不均匀壁厚的热节处或在铸件均匀壁厚的某一端设置冷铁,可以使铸件形成顺序凝固或同时凝固。

(3)减少冒口数量 使用冷铁可以使铸件产生人为的凝固末端区和增长末端区,从而增加冒口的补缩距离,起到减少冒口数量的作用。

(4)减小冒口尺寸 在一定条件下要得到无缩孔的铸件,如果加大冷铁,则可以适当减小冒口尺寸;反之,如果减小冷铁,就必须增大冒口尺寸。

(5)防止铸件产生裂纹 在铸件壁与肋的交接处设置冷铁可消除热节,能有效地防止铸件裂纹。

(6)提高铸件的硬度和耐磨性 加快铸件某些特殊部位的冷却速度,以达到细化晶粒、提高铸件表面硬度和耐磨性的目的。例如,在机床导轨面和齿轮轮缘使用冷铁,可提高其硬度。

冷铁可分为外冷铁和内冷铁。

2.冷铁的设置

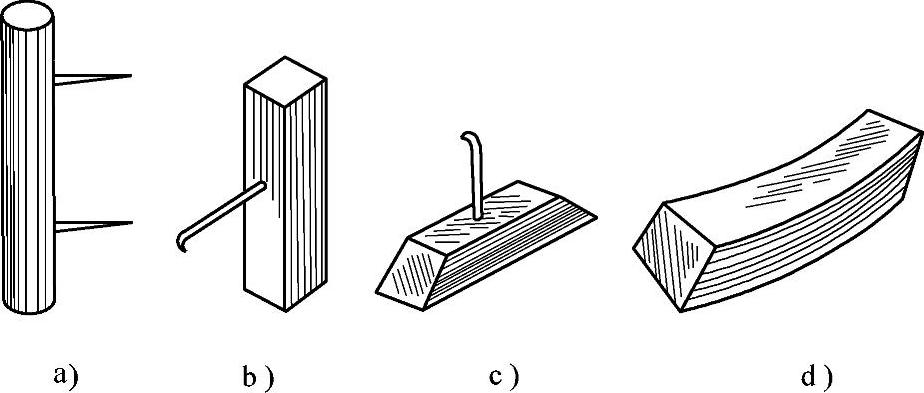

(1)外冷铁 造型时放置在模样表面上的冷铁称为外冷铁。外冷铁作为铸型的一部分,不与铸件熔合,可重复使用。外冷铁的形状一般是根据铸件需激冷部位的形状来设计或选用的。常见外冷铁的形状如图4-68所示。

图4-68 常见外冷铁的形状

a)圆形 b)方形 c)梯形 d)弧形

1)外冷铁尺寸的确定。在铸件转角处安放的外冷铁,可根据转角半径,使用相同半径的外冷铁。在局部凸台和法兰等热节部位,可采用板形外冷铁。

为增加铸钢件冒口补缩距离或控制铸件凝固顺序,外冷铁尺寸通常取d=(0.6~0.8)D或d(1~1.2)D。其中d为外冷铁厚度,D为外冷铁安放位置的铸件壁厚。为建立人为末端区在两冒口之间安放的外冷铁,其厚度可取铸件壁厚的两倍,宽度、长度要根据具体情况确定。一般灰铸铁件d=(0.3~0.35)D,高质量要求的灰铸铁件d=0.5D,球墨铸铁件d=(0.3~0.8)D,可锻铸铁件d=1.0D。

2)外冷铁材料。外冷铁材料要具有良好的导热性,足够高的熔点和大的热容量。常用材料有轧制钢材、铸钢和铸铁等。对于局部激冷,也可采用导热性好的石墨、镁砂,或混有铁砂、铁屑的造型混合料等作为激冷材料。

3)外冷铁安放要求。外冷铁必须平正,重复用外冷铁与铸件接触面要用砂轮磨光,外冷铁使用前要给与铸件接触的面刷涂料并烘干。外冷铁尽量安放在不易脱落的砂型或砂芯的上表面或侧面;多排冷铁要相互交错排列,间距适当,以免在相邻的冷铁缝隙处产生裂纹。在铸件厚度大于150mm处应尽量不放置外冷铁,以防铸件与冷铁熔接。

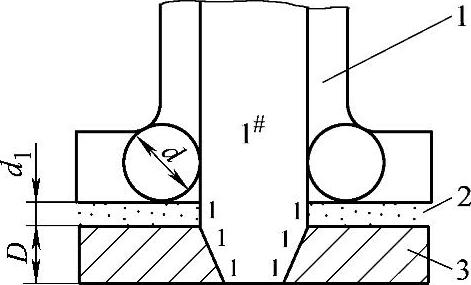

在难于用冒口补缩的大面积局部厚壁处安放外冷铁,为防止在冷铁间隙处产生裂纹,可采用图4-69所示的暗冷铁以减缓冷铁对铸件的激冷作用。一般暗冷铁厚度D=(1~1.4)d(热节直径),覆砂层厚度d1=8~20mm。

图4-69 暗冷铁

1—铸件 2—覆砂层 3—冷铁

(2)内冷铁 放置在型腔内,能与铸件熔合为一体的起激冷作用的金属物称为内冷铁。内冷铁通常在外冷铁激冷效果不够时才采用,多用于厚大而对质量要求不高的不承受高温高压的铸件。

1)内冷铁材料。内冷铁要和铸件熔为一体,因此要求内冷铁的材料应与铸件材质相同或相近。铸钢件和铸铁件宜采用低碳钢作内冷铁,铝合金铸件采用铝作内冷铁,铜合金铸件采用铜作内冷铁。一般内冷铁呈圆柱形,中小型铸件可用金属丝、铁钉、较厚的螺旋铁屑等作内冷铁。(https://www.xing528.com)

2)内冷铁尺寸的确定。确定内冷铁尺寸、数量的原则是:保证内冷铁有足够的激冷作用以控制铸件的凝固,并且能够和铸件熔合为一体而不削弱铸件强度。内冷铁过大会造成激冷过度而不能熔合于铸件,内冷铁过小则激冷作用不够。

内冷铁直径一般为6~30mm。在铸件壁交接处的内冷铁直径为热节圆直径的1/4~1/3;高质量要求的铸件壁厚处的内冷铁重量一般是铸件激冷部位重量的5%~7%,质量要求不高的铸件内冷铁重量为铸件激冷部位重量的8%~10%;在铸件上机械加工孔的轴心放置内冷铁的直径d=(0.4~0.5)D,D为加工后孔的直径。

3)内冷铁安放要求。内冷铁表面必须干净,使用前应经喷砂、抛丸或酸洗处理,必要时可镀锡或镀锌以防止冷铁氧化。干型中用的内冷铁应在砂型烘干后再放入,以免在烘干过程中氧化生锈。水玻璃砂型和湿砂型中的内冷铁安放后应在3~4h内浇注,以防内冷铁表面集水产生气孔。内冷铁的上方应开设出气孔。需要机械加工的铸件,内冷铁在机械加工后不得暴露,以免影响铸件的力学性能。

3.冷铁的计算

(1)外冷铁的计算 冷铁的尺寸主要是指它的厚度。冷铁厚度过小,激冷作用差,有时甚至与铸件熔合在一起;冷铁厚度过大,激冷作用太强,反而会使铸件产生裂纹。因此,冷铁的厚度要适中。

在铸件转角处,当转角半径R>15mm时,宜采用成型冷铁;当R<15mm时,可采用圆钢冷铁。

在铸件壁的凸台上,冷铁厚度为凸台厚度的0.7~1倍。一般的铸件壁上,冷铁的厚度为壁厚的0.5~0.7倍。

(2)内冷铁的计算

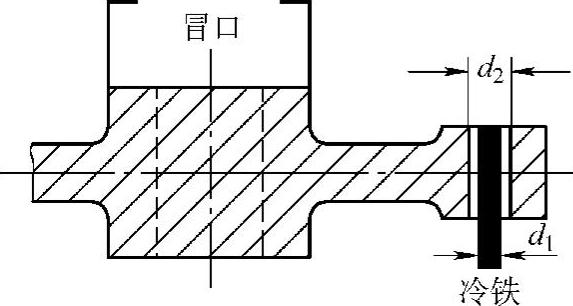

1)加工孔中内冷铁尺寸的确定。图4-70所示凸台铸件,小凸台中可使用内冷铁,以保证铸件的质量。内冷铁的直径用式(4-11)计算。

图4-70 内冷铁在加工孔中的应用

d1 =(0.4~0.5)d2 (4-11)

式中 d1——内冷铁直径(mm);

d2——加工孔直径(mm)。

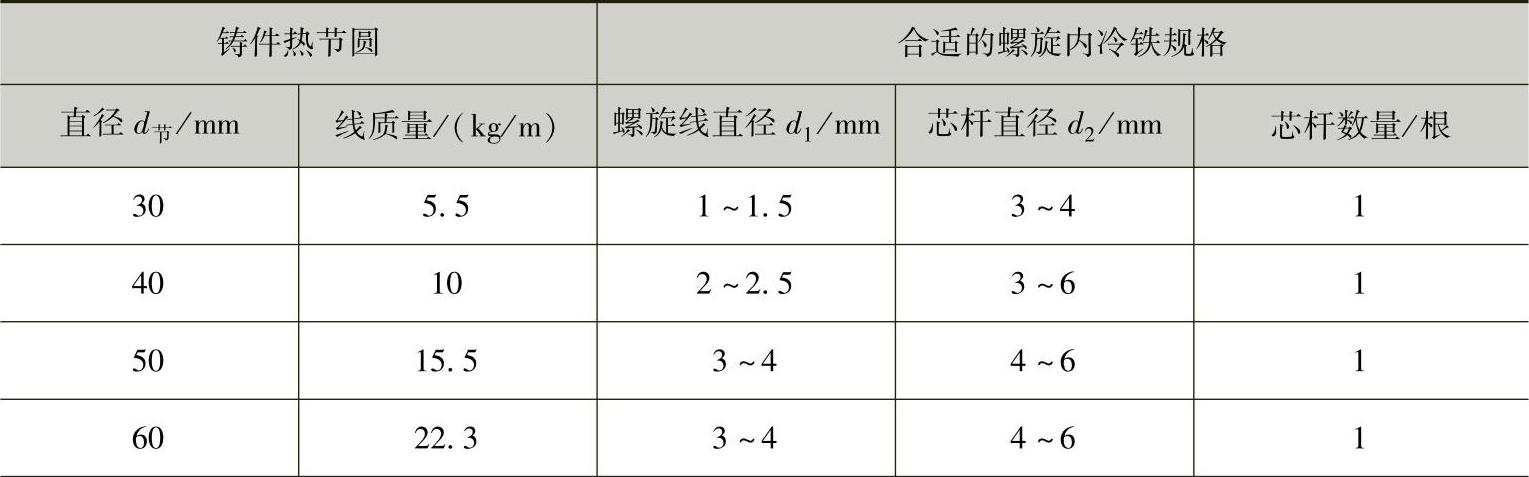

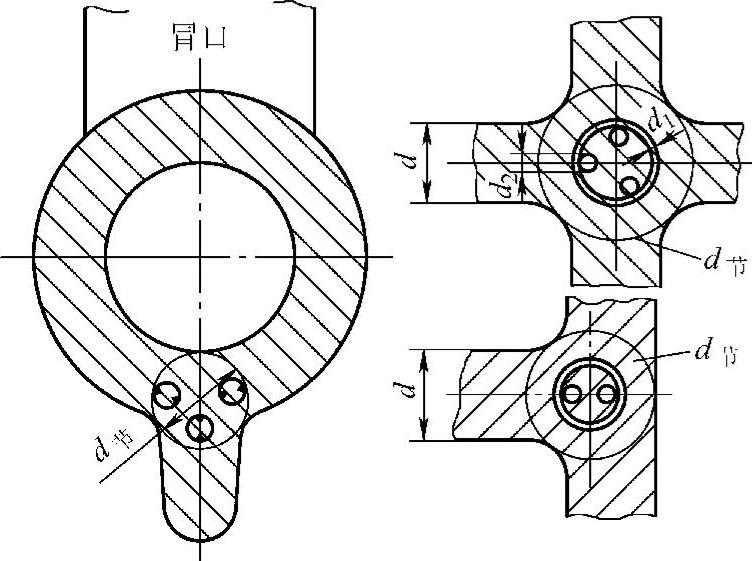

2)铸件局部小热节中内冷铁尺寸的确定。当铸件局部热节点的节圆直径小于150mm时,常用螺旋内冷铁来激冷。螺旋内冷铁的重量,按照占铸件被激冷热节点重量的1.5%~4%选取。因此,根据铸件被激冷节点的热节圆直径及节圆重量,就能迅速地计算出需要采用的螺旋内冷铁的重量和尺寸。

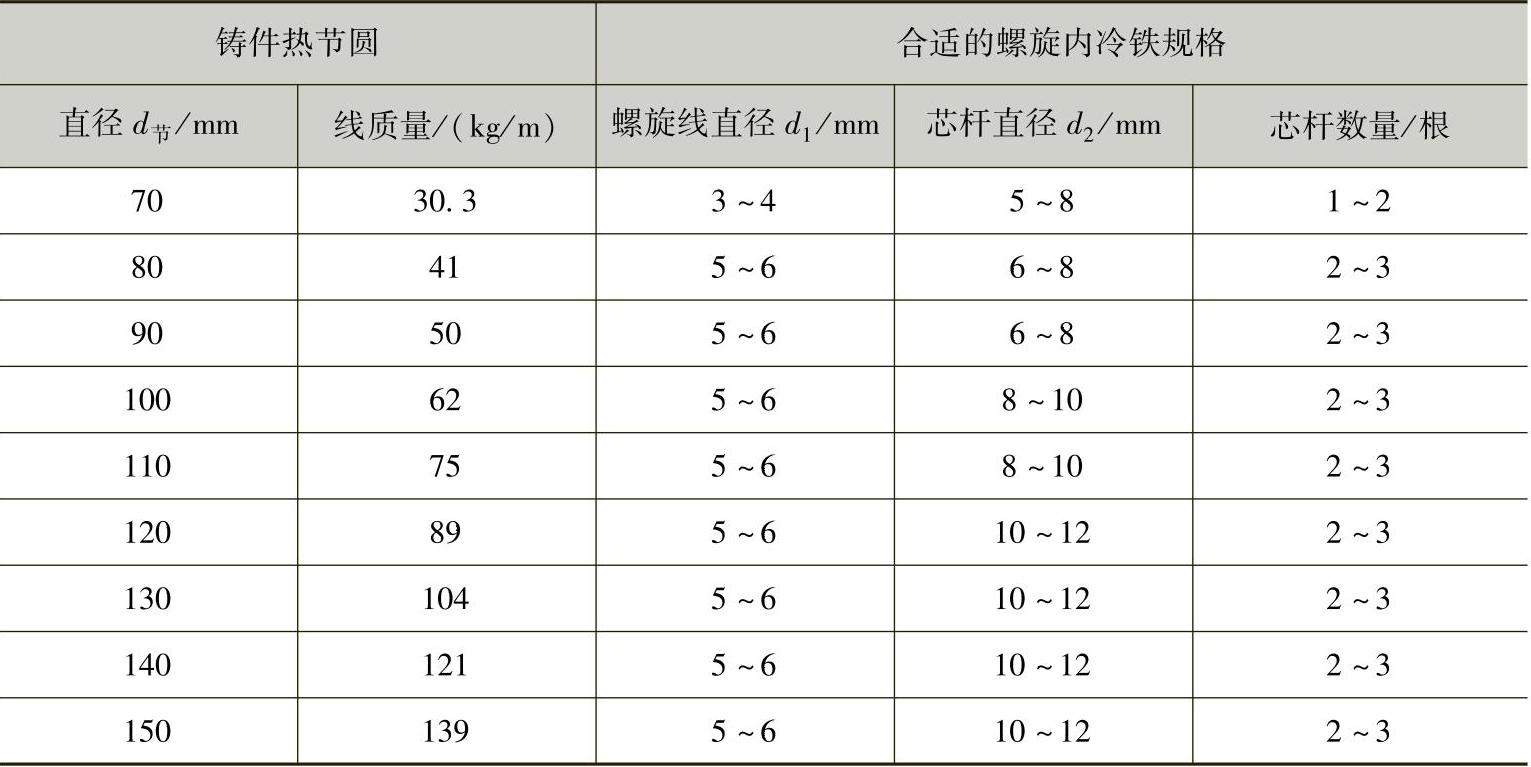

螺旋内冷铁的参数可从表4-16中查得。

表4-16 螺旋内冷铁的参考值

(续)

但是,使用内冷铁要慎重,否则会适得其反。同时,某些高温、高压铸件,如汽轮机气缸等是不允许采用内冷铁的。在生产实际中,应根据铸件的结构特点,或采用外冷铁,或采用补贴,或两者兼用,以便控制铸件的凝固顺序。

内冷铁的应用情况可参见图4-71。

图4-71 螺旋内冷铁应用示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。