设计冒口时,应考虑冒口的有效补缩范围,以便合理地确定冒口的数量。从冒口底部一侧起到铸件内无收缩缺陷区的长度,称为冒口的有效补缩距离。

冒口有效补缩距离=冒口区长度+末端区长度

影响冒口有效补缩距离的因素有很多,如铸件的结构、合金的化学成分、冷却条件等。

1.碳钢铸件冒口的补缩距离

铸件的形状不同,其补缩通道和冒口的补缩距离也不相同。铸件按结构和尺寸特点分为板状件、杆状件或组合板状件等几种类型。铸件截面的宽厚比在5∶1以上者称为板,反之称为杆。

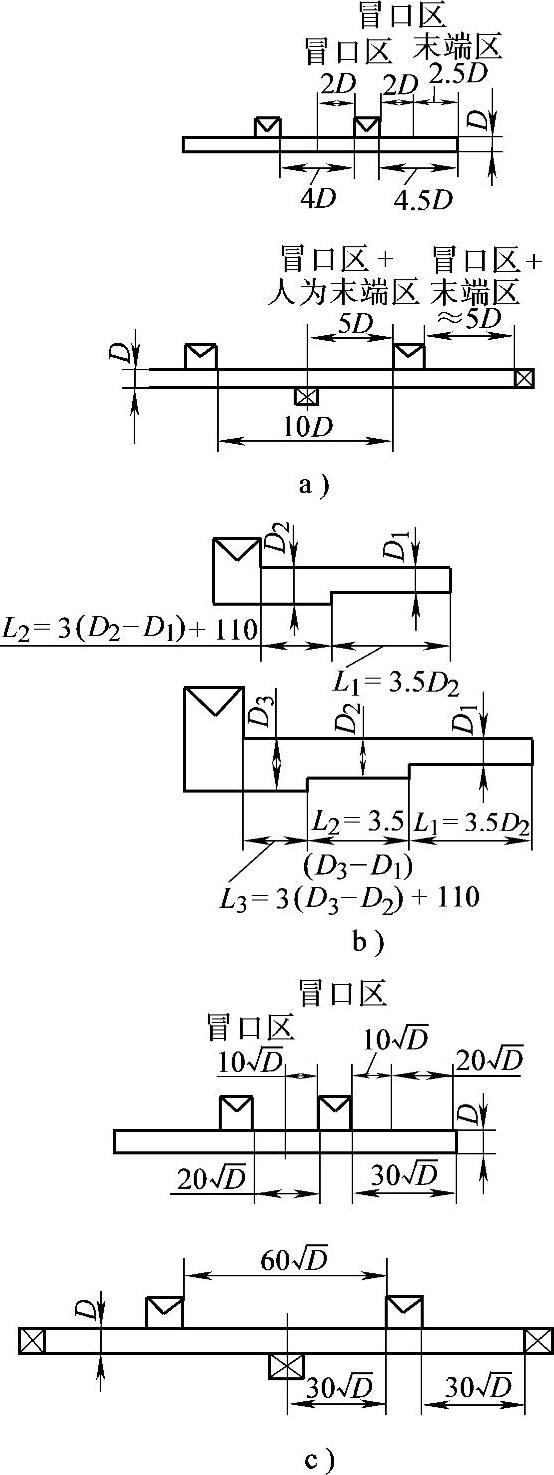

冒口的水平补缩距离如图4-52所示。从图4-52中可以看出,设置冷铁会造成人为末端区,增加冒口的补缩距离。阶梯板可以延长冒口的补缩距离。

图4-52 冒口的水平补缩距离

a)平板 b)阶梯板 c)方形断面板

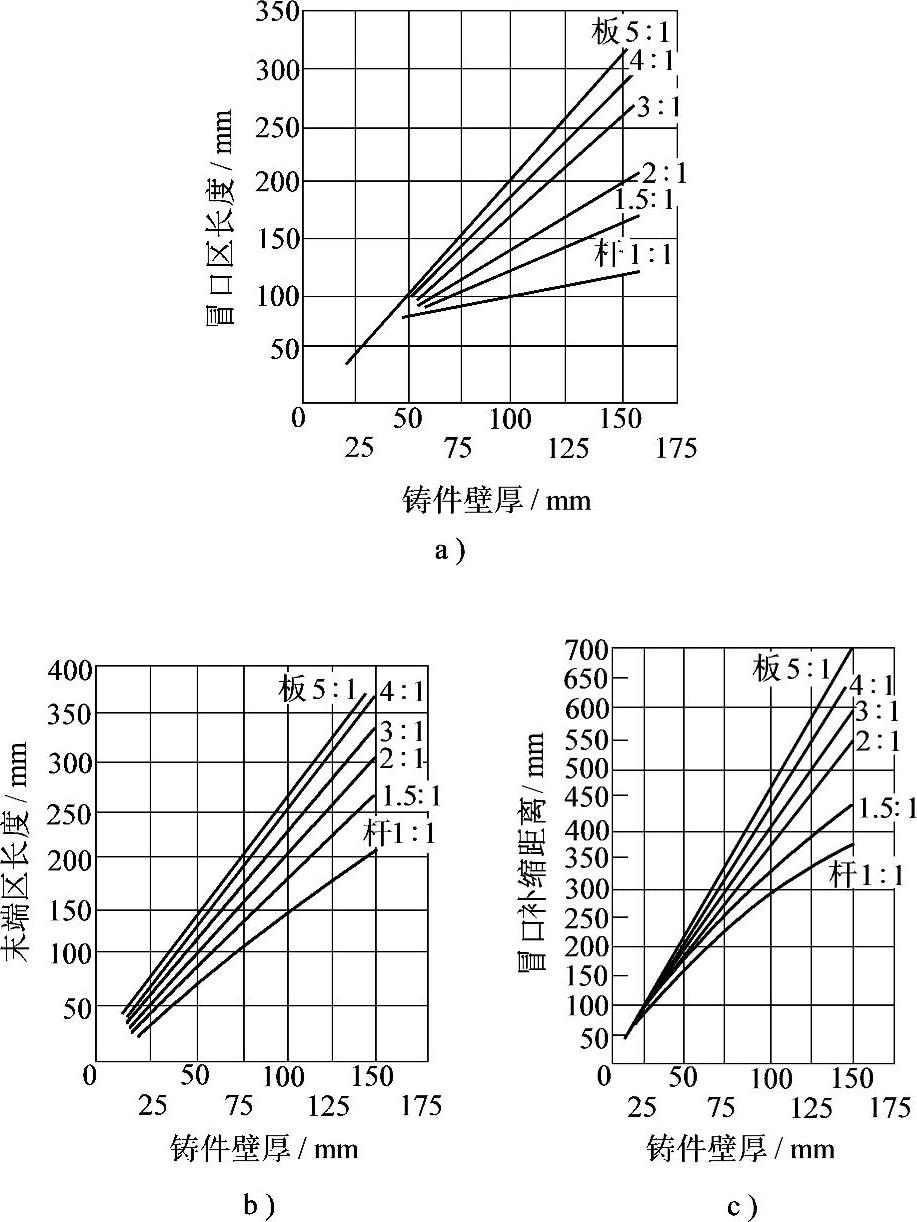

图4-53所示为根据不同尺寸的铸钢板件和杆件的试验结果作出的冒口区长度、末端区长度和冒口补缩距离与铸件壁厚之间的关系曲线。从图4-53可以看出,当宽厚比一定时,冒口区长度、末端区长度和补缩距离随铸件壁厚减小而减小;当铸件壁厚一定时,随宽厚比的减小,冒口的补缩距离也显著减小。

对合理确定冒口数目以及利用冷铁促进铸件的顺序凝固,现举例作进一步阐明。

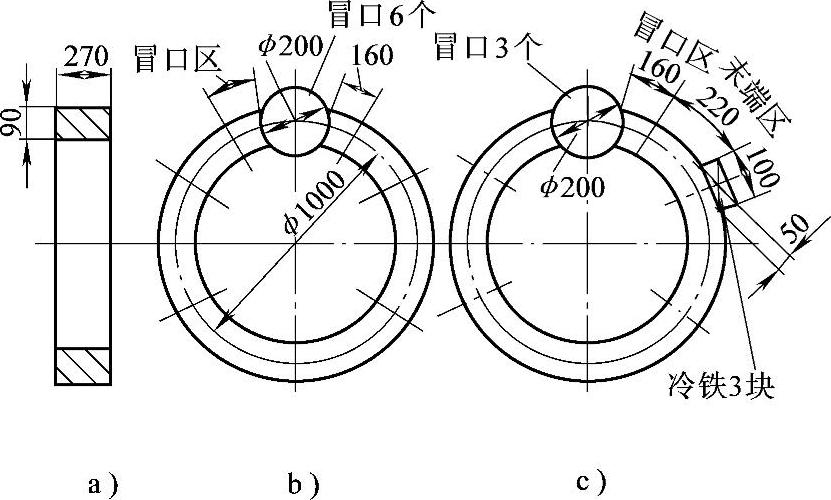

例4-4 图4-54所示为环形铸钢件,冒口直径为ϕ200mm,试确定冒口的数目及补缩方案。

解 (1)确定宽厚比 铸钢件厚度为90mm,宽度为270mm,宽∶厚=270∶90=3∶1(杆件)。

(2)确定冒口补缩距离 由图4-54a查得冒口区长度为160mm,因环形铸件无末端区,一个冒口两侧各有一个冒口区,再加上冒口直径所占距离,则一个冒口补缩距离为

L1 =160mm+160mm+200mm

=520mm

(3)求设置冒口数量n 铸件中心层长度为

L=1000×3.14mm

=3140mm

冒口数量n=L/L1=3140/520≈6个。(https://www.xing528.com)

答 设6个冒口可获得致密铸件。

图4-53 冒口区长度、末端区长度和冒口补缩距离与铸件壁厚的关系

a)冒口区长度与铸件壁厚的关系 b)末端区长度与铸件壁厚的关系 c)冒口补缩距离与铸件壁厚的关系

图4-54 环形铸钢件冒口补缩方案

讨论:如果改用三个ϕ200mm冒口均匀分布在圆周上,在冒口之间放外冷铁(见图4-54c),造成人为末端区,根据宽厚比3∶1查图4-53b得末端区长度为220mm。这样,一个冒口可补缩铸件长度为

L1 =冒口直径+(2×冒口区长度)+(2×末端区长度)+(2×1/2冷铁宽度)

=200mm+2×160mm+2×220mm+2×100/2mm

=1060mm

冒口数量n=L/L1=3140/1060=2.96个≈3个。

计算结果说明配用冷铁可减少冒口数量,节约金属液。

必须指出,生产实践中不同合金和铸造工艺等因素的变化,对冒口的补缩距离会有不同程度的影响。

2.铸铁件冒口的补缩距离

铸铁件冒口主要用来补偿液态收缩。干型浇注时冒口补缩距离L1=(6~10)d,d为冒口直径。湿型浇注的补缩距离比干型小,碳当量低的灰铸铁比碳当量高的灰铸铁的补缩距离小,需经水压试验的铸件其冒口补缩距离要小,一般铸件补缩距离可以较大。

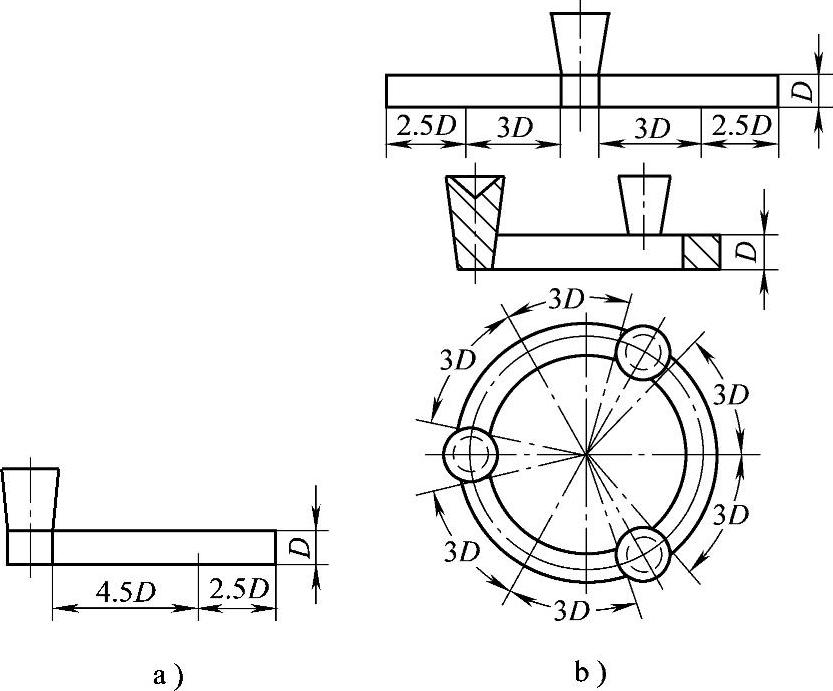

球墨铸铁一般呈糊状凝固,补缩条件不好,因此球墨铸铁的冒口补缩距离L1=(3~4)D,D为铸件壁厚,如图4-55所示。

图4-55 球墨铸铁冒口水平方向补缩距离

a)单面补缩 b)双面补缩

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。