1.铸铁件浇注系统的计算

在此只介绍中、大型铸铁件浇注系统的计算方法。

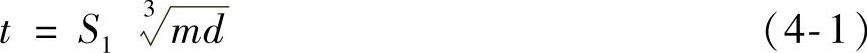

(1)浇注时间的计算 对于10t以下铸铁件,浇注时间t可用式(4-1)计算。

式中 m——铸件浇注重量(kg);

d——铸件主要壁厚(mm);

S1——因数。一般情况下,取S1=2。

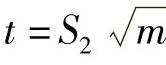

对于10t以上的铸铁件(或小型薄壁件),浇注时间t可用式(4-2)表示。

式中 m——铸件浇注重量(kg);

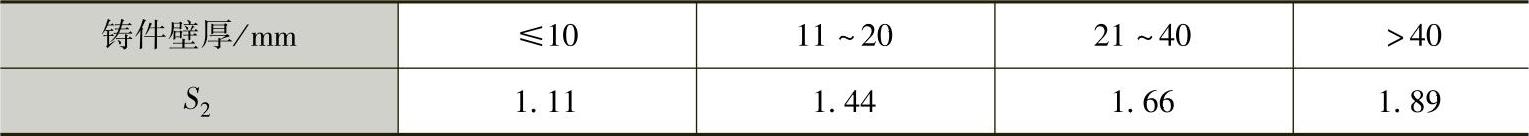

S2——因数,它与铸件壁厚的关系见表4-1。

表4-1 因数S2与铸件壁厚的关系

注:小型薄壁件,S2取1.6~2.2mm(d≤15mm)。

但是按式(4-2)计算出的浇注时间是否合理,还要通过型腔内液面上升速度所允许的最小值来验算。由于型腔内液面上升速度太慢易使铸件产生冷隔、浇不到等缺陷,上升速度太快又促使缩孔、冲砂等缺陷形成,因此需采用式(4-3)进行验算。

v=h/t (4-3)

式中 v——金属液面上升的速度(mm/s);

h——铸件浇注时的高度(mm);

t——浇注时间(s)。

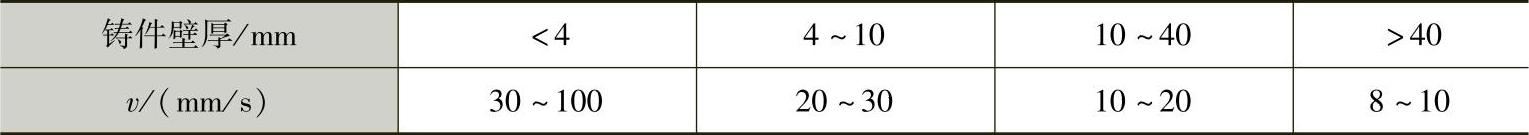

灰铸铁件允许的最小上升速度见表4-2。

表4-2 灰铸铁件允许的最小上升速度

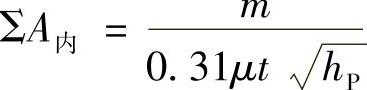

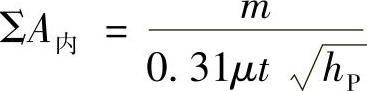

(2)内浇道横截面积的计算 适当的浇注时间t是通过合理地确定内浇道横截面积来实现的,而内浇道横截面积又是利用水力学公式来计算的,即

式中 ΣA内——内浇道总截面积(cm2);

m——铸件浇注总重量(kg);

t——浇注时间(s);

hP——平均压头(cm);

μ——流量系数。

式(4-4)中的hP和μ值确定方法如下:

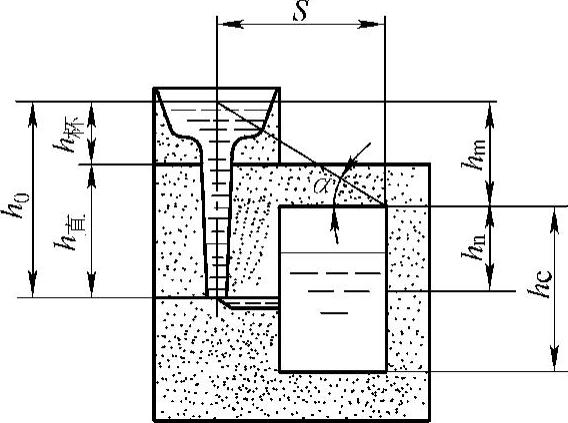

1)确定平均压头hP及最小剩余压头hm。通常按直浇道压力所做的功来计算平均压头。

由图4-42可以看出,金属液通过内浇道注入型腔的速度,与浇道中液面和型腔内液面的高度差及与压头都有关。压头越高,金属液注入型腔的速度越快。其平均压头可用式(4-5)求出。

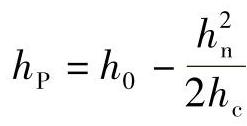

式中 hP——平均压头(cm);

h0——内浇道至浇口杯液面的高度(cm);

hc——铸件的高度(cm);

hn——内浇道以上的铸件高度(cm)。

图4-42 平均压头和剩余压头计算示意图

金属液注入型腔的位置不同,平均乐头的值也不同,有下面i种情况:

①顶注时:hn=0,hp=ho。

②底注时:hn=hc, 。

。

③中注时: ,

, 。

。

为了保证金属液能充满离直浇道最远、最高的铸件部位,铸件最高点离浇口盆(杯)内液面的高度必须有一最小的hm(剩余压头,hm=h0-hn)。当铸件尺寸较大,壁厚较薄,以及在金属液流程较远的情况下,需用压力再验算hm是否满足要求,此时可用式(4-6)对hm值进行计算。

hm≥Stanα (4-6)

式中 S——铸件最远、最高点至直浇道中心线的水平距离(mm);

α——压力角(°),按表4-3确定。

表4-3 压力角α的最小值

(续)

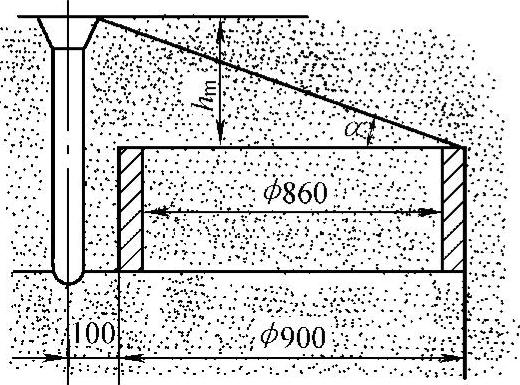

例4-1 某圆环形铸件的浇注方案如图4-43所示。要保证金属液充满铸型,试求最小hm的值。

解 由图4-43可知S=1000mm,铸件壁厚度为20mm,查表4-3得最小压力角α=7°~8°,取α=8°代入式(4-6),得hm=1000mm×tan8°=140mm。

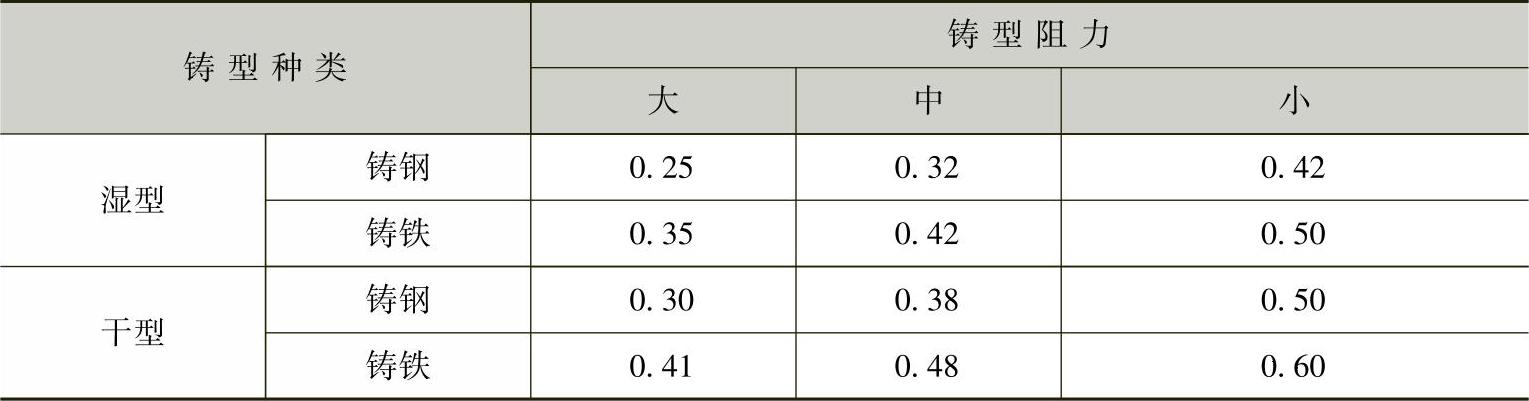

2)确定流量系数μ值。μ值的大小与浇注系统的结构、浇注方式、浇注温度、型砂透气性有关,但基本上依铸型复杂程度而定。铸件形状越复杂、壁越薄,对金属液流动的阻力就越大,μ值越小。μ值的大小可按表4-4选取。

图4-43 环形铸件的浇注方案

表4-4 流量系数μ值

3)铸件浇注重量m值的确定。m值是包括浇冒口重量在内的铸件浇注总重量。但在计算之前,往往还不知道浇冒口的重量,只有铸件的重量。因此,在浇注系统和冒口尺寸未确定之前,浇冒口重量可按表4-5予以估算。

表4-5 灰铸铁件浇冒口重量占铸件毛坯重量的百分数(质量分数,%)

注:球墨铸铁按20%~40%(质量分数)取,可锻铸铁按50%(质量分数)取。

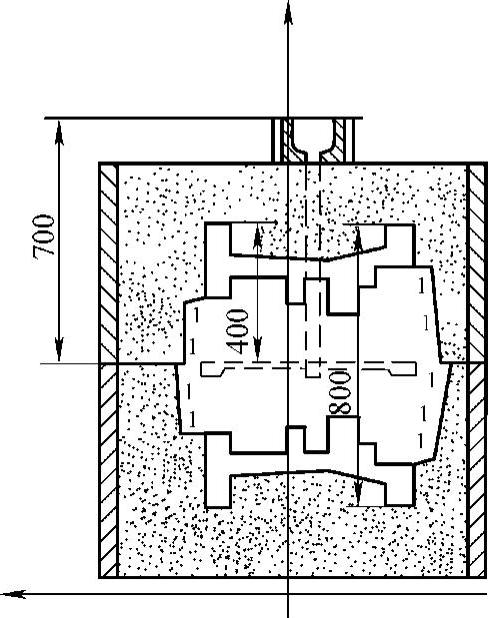

例4-2 某灰铸铁件重量为900kg,平均壁厚为15mm,单件生产,干型浇注,试求内浇道总截面积。该铸件铸型图如图4-44所示。

图4-44 灰铸铁件铸型图(https://www.xing528.com)

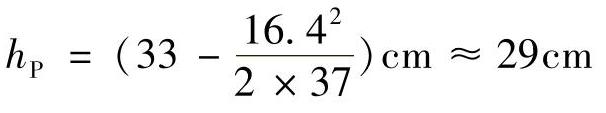

解 内浇道总截面积按式(4-4)计算,即

式中 m、μ、t、hP各值计算如下:

①铸件浇注总重量m。按表4-5查得铸件毛坯重量为900kg,单件生产时浇冒口重量占铸件毛坯重量的20%~25%,取20%,即

m=(900+900×20%)kg=1080kg

②流量系数μ。按表4-4查得干型、中等阻力,则μ=0.48。

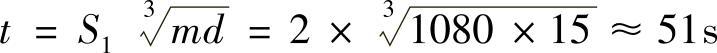

③浇注时间t。对于浇注重量为1080kg(10t以下)的铸铁件可按式(4-1)计算,通常取S1=2,即

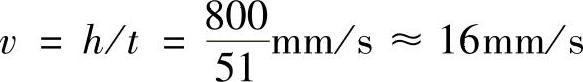

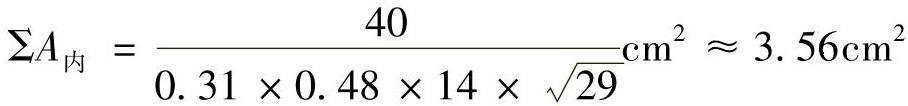

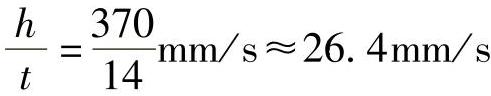

再验算一下金属液在铸型内上升速度v是否合适,按式(4-3)计算,即

由表4-2查得,当铸件壁厚为10~40mm时,最小v值为10~20mm/s,故金属液上升速度是合适的。

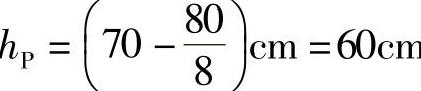

④平均压头hP。铸件为中间浇注,h0=70cm,故 。

。

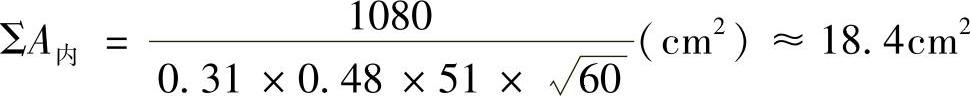

⑤内浇道总截面。将以上各值代入式(4-4)得

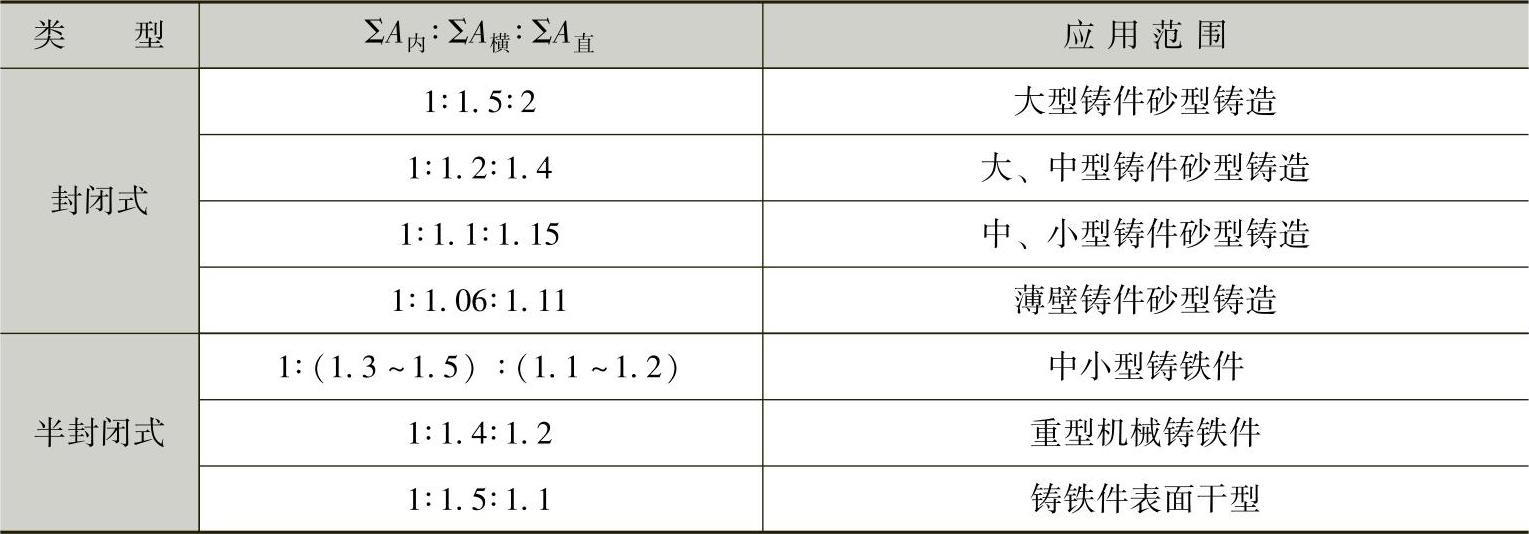

(3)确定浇注系统各组元的比例 内浇道总截面积确定之后,根据不同的合金和不同的铸件特点,选择浇注系统各组元截面积的比例关系。但浇注系统各组元截面积的比例关系都是根据经验来确定的。表4-6所列各组元截面积的比例关系仅供选用时参考。

根据各组元的截面积,选择直浇道、横浇道和内浇道截面的形状,确定其几何尺寸。

表4-6 灰铸铁件浇注系统各组元截面积的比例

计算出来的浇注系统尺寸,若经生产验证不合理,则可进行修改和完善,使其成为适合生产实际的浇注系统。

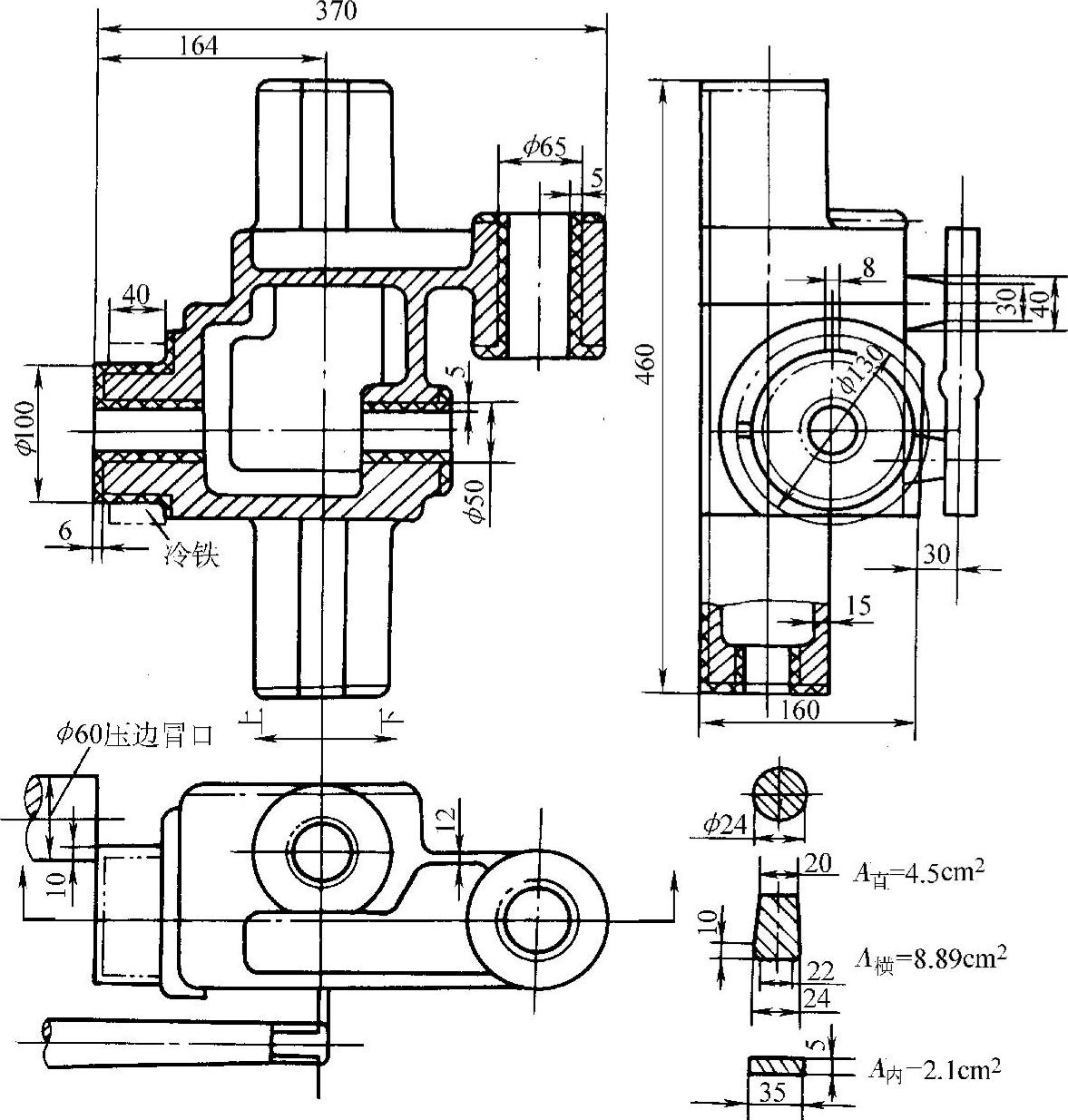

例4-3 某厂生产的Y38—1型滚齿机支架,材质为HT150灰铸铁,加工精度要求较高,铸件重量为35kg,轮廓尺寸为460mm×370mm×160mm,手工造型、干型干芯、转包浇注。铸件浇注位置和分型面等如图4-45所示。铸件除顶部ϕ100mm凸台处壁较厚(30mm)外,主要壁厚为12~15mm,有7个砂芯,属于形状较复杂的薄壁铸件。

Y38—1型滚齿机支架铸件壁厚较均匀,铸件牌号低,宜采用同时凝固原则设计浇注系统。选择的铸件浇注位置和分型面一致,中间分型,金属液从分型面注入。如果采用顶注、底注或其他注入方式,则会使浇注系统结构复杂。

为了减轻铁液对砂型的冲刷力,减少直浇道的吸气和卷入夹杂物,可采用半封闭式浇注系统和扁而宽、喇叭形的内浇道,以降低铁液的充型速度。厚壁部分处于浇注位置的顶部,需要冒口补缩,以防止缩孔和缩松。

图4-45所示方案基本上满足了工艺要求。但生产初期虽设有顶冒口,但当浇注温度为1300~1370℃时,ϕ100mm凸台缩松严重,后改用ϕ60mm压边冒口,压边宽度(缝隙)为10mm,四周用4块冷铁,使整个铸件更接近同时凝固,且排气畅通,消除了缩松,铸件致密。

图4-45 Y38—1型滚齿机支架铸件工艺简图

半封闭式浇注系统内浇道是阻流截面(ΣA内最小),按式(4-4)计算其截面积,即

m、μ、t、hP诸值的计算如下:

①通过阻流截面的铁液重量m。铸件重量为35kg,压边冒口浇注系统重量约为5kg,则

m=(35+5)kg=40kg

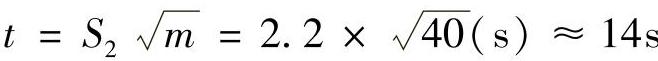

②浇注时间t。薄壁铸件的浇注时间可按 计算,其中查表可得S2=2。

计算,其中查表可得S2=2。

③流量系数μ。按表4-4选得干型、中等阻力μ=0.48。

④确定平均压头hP。根据式(4-5) ,h0是作用于内浇道的压头,等于上砂型高与浇口杯高之和,故h0=26mm+7mm=33cm。

,h0是作用于内浇道的压头,等于上砂型高与浇口杯高之和,故h0=26mm+7mm=33cm。

将以上各值代入得

半封闭式浇注系统各组元截面积比可取为

ΣA内∶ΣA横∶ΣA直=1∶1.4∶1.2

⑤薄壁复杂铸件还需验算型腔内铁液液面上升速度。根据式(4-3):

,此值大于表4-2所列的v=10~20mm/s的数值,是较合适的。

,此值大于表4-2所列的v=10~20mm/s的数值,是较合适的。

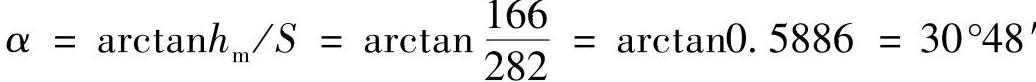

⑥核算最小剩余压头hm。根据式(4-6)hm≥Stanα可得

hm=330mm-164mm=166mm

直浇道中心到铸件最高最远的距离S=282mm,则压力角α为

可见,α值远大于表4-3中的经验值,故可得到轮廓清晰的铸件。

工厂实际使用的内浇道是两道,ΣA内=3.85cm2,与计算值近似,但横浇道截面积比内浇道截面积大得多,这样有利于挡渣并降低液流速度,以减轻对砂型和砂芯的冲刷作用。

2.铸钢件浇注系统的计算

铸钢由于熔点高、易氧化和流动性差,故要求金属液流动平稳、快速浇注,通常采用开放式浇注系统。

另外,铸钢件收缩大,容易产生缩松、缩孔、裂纹和变形等缺陷,因此多按顺序凝固原则设计浇注系统。高大铸件采用阶梯式注入,一般铸件从分型面或通过冒口引入。

大型铸钢件通常采用漏包浇注。浇注时间可按式(4-7)计算。

式中 t——浇注时间(s);

m——铸件重量(kg);

n——注孔数量(个);

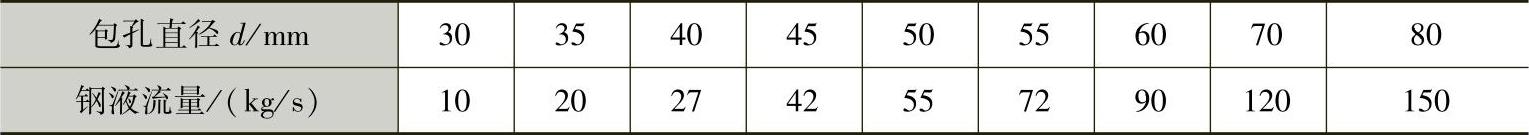

q——钢液流量(kg/s),由表4-7查得。

表4-7 钢液流量

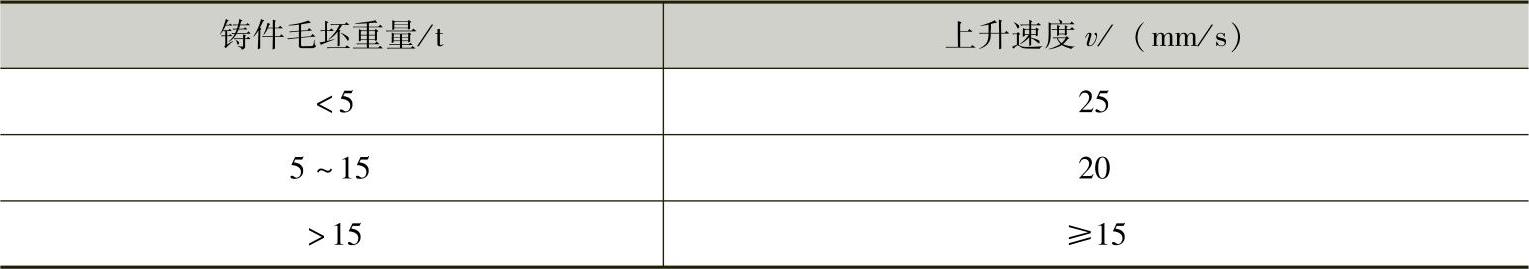

计算出的浇注时间t是否合适,也需用式v=h/t来验算液面上升速度。

表4-8是钢液在型腔内上升速度的推荐值,在设计浇注系统时可供参考。

表4-8 钢液在型腔内上升速度的推荐值

根据所选用的包孔计算包孔的总截面积,再按比例确定其他各浇道的总截面积。

ΣA孔∶ΣA内∶ΣA横∶ΣA直=1∶2∶(1.8~2)∶(1.8~2)

当设计阶梯式浇注系统时,应避免钢液过早地通过上层内浇道进入型腔,而是要等到型腔中钢液液面上升到一定高度后再进入。这种从下至上逐层进入钢液的顺序,是靠金属液面(直浇道与型腔中的金属液面)在浇注过程中保持一定的压头差来达到的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。