浇注系统的种类实际上是指在铸件上的开设部位,以及浇注系统各部分的截面积比等。浇注系统按下列两种方法分类:

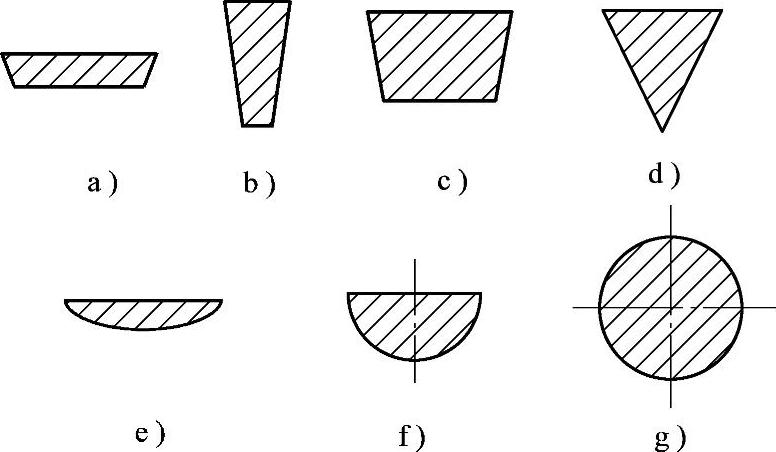

图4-30 内浇道的截面形状

a)扁平梯形 b)高梯形 c)方梯形 d)三角形 e)新月形 f)半圆形 g)圆形

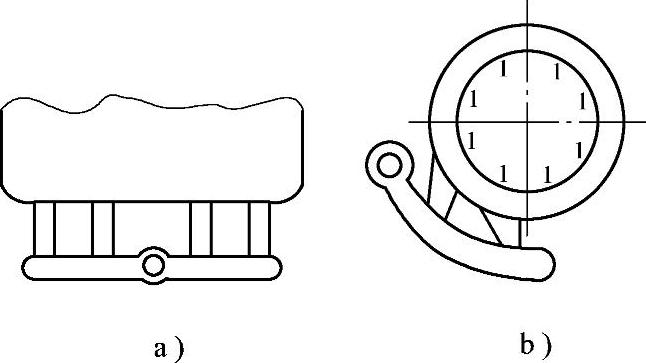

图4-31 内浇道开设方向

a)成直角开设 b)逆向开设

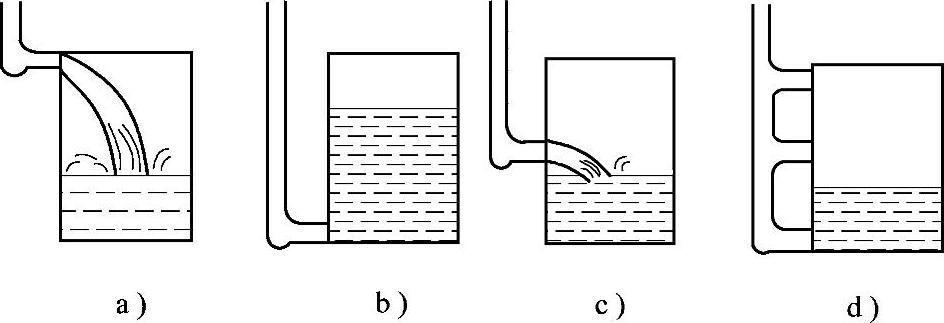

1.按金属液的引入位置分类

浇注系统根据金属液的引入位置分为顶注式、中注式、底注式、阶梯式等几种类型,如图4-32所示。金属液进入铸型的高度对金属液的流动状况和铸型的温度分布影响很大。

图4-32 浇注系统类型

a)顶注式 b)底注式 c)中注式 d)阶梯式

(1)顶注式 顶注式浇注系统把内浇道开设在铸件顶部,如图4-33所示。

1)顶注式浇注系统的特点

①对铸型底部冲击力大,金属液与空气接触面大、时间长,容易产生紊流、飞溅、氧化而造成砂眼、冷豆、气孔、氧化物夹杂等铸件缺陷。

②使铸件自下而上顺序凝固,有利于冒口的补缩。

③充型性好、结构简单、操作方便。

2)顶注式浇注系统的特殊形式:雨淋式浇注系统和压边浇口。

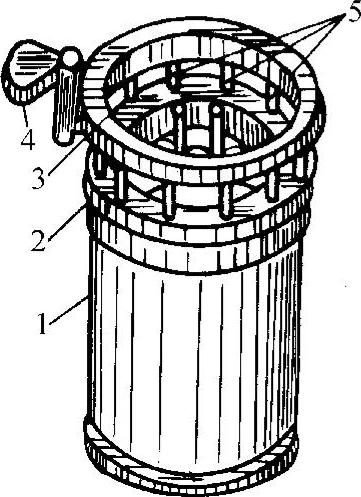

①雨淋式浇注系统,如图4-34所示。其特点是横浇道(雨淋环)和内浇道(即雨淋孔)都位于铸件上方,金属液分成多股细流注入型腔,因此液流对铸型的冲击作用减轻,液面活跃,杂质易于上浮,能造成铸件自下而上的顺序凝固。

图4-33 顶注式浇注系统的一般形式

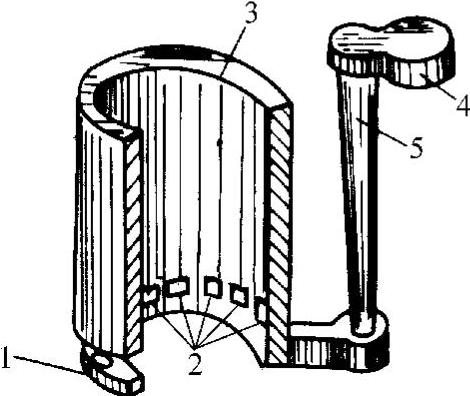

图4-34 雨淋式浇注系统

1—铸件 2—冒口 3—雨淋环 4—浇口杯 5—雨淋孔

雨淋环挡渣效果好,可将金属液均匀地分配给各雨淋孔,使铸件在同一截面上的温度分布均匀,避免铸件局部过热;充型阻力小、流程短,可有效地防止冷隔和浇不到等缺陷。

雨淋式浇注系统广泛应用在气缸套、气缸体、套筒类等要求较高的铸件上。

雨淋式浇注系统的不足之处,首先是金属液流细小,表面积大,氧化较严重;其次是造型复杂,浇注时飞溅也很严重。

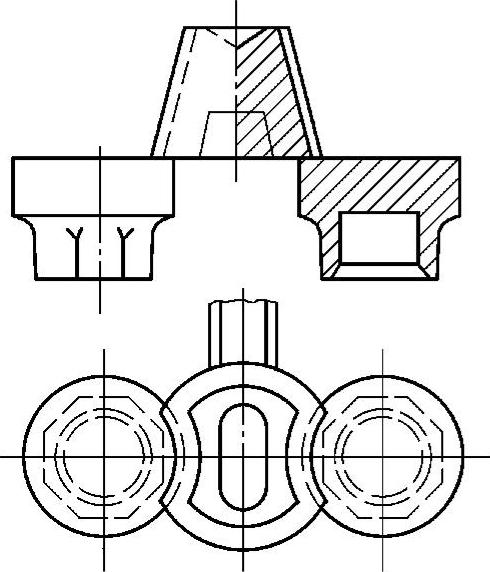

图4-35 压边浇口

②压边浇口,如图4-35所示。其特点是浇口以一条窄而长的缝隙与铸件顶部相连。浇注时,金属液通过压边缝隙顺型壁流下,对铸型的冲刷力小,铸件由下而上顺序凝固。高温金属液全部流经压边缝隙,缝隙周围的砂型被长时间加热,使之不会很快冷凝而切断补缩通道,故压边浇口有良好的补缩作用。

压边浇口的缝隙宽度一般只有几毫米(为3~7mm)。这是压边浇口的关键所在,必须严格控制,否则就失去压边浇口的补缩作用,使铸件产生缩松和缩孔。

压边浇口的优点是结构简单,挡渣效果好,便于清除;其缺点是在压边缝隙附近造成铸件晶粒粗大,组织疏松。

压边浇口主要用于铸件位于下型、中等大小而壁较厚的铸铁件(包括球墨铸铁和可锻铸铁)和有色合金铸件。

(2)中注式浇注系统 内浇道一般开设在分型面上。中注式浇注系统减小了金属液冲击铸型的下落高度,铸型的温度分布均匀,广泛用于各种高度不大,壁厚均匀,水平方向尺寸较大的中、小型铸件。

(3)底注式浇注系统

1)底注式浇注系统的一般形式。底注式浇注系统的一般形式如图4-36所示。它具有以下特点:

①金属液从型腔下面注入,充型平稳,对铸型冲击力小,不会产生飞溅。

②金属液自下而上缓慢上升,型腔内的气体易于排除,金属液不易被氧化。

底注式浇注系统除具有上述优点外,也有不利的一面,如充型时液面上升缓慢,金属液与空气接触时间长,表面易产生氧化膜(特别是铝合金),不仅妨碍金属液内部气体逸出,而且氧化膜随液面上升而黏附在垂直型壁上,影响铸件表面质量。另外,金属液自下而上充型,造成逆向温差,对补缩不利,当铸件较高时更严重。故底注式浇注系统多用于高度不大的厚壁铸件(容易氧化的铝合金及黄铜铸件也常用)。

图4-36 底注式浇注系统的一般形式

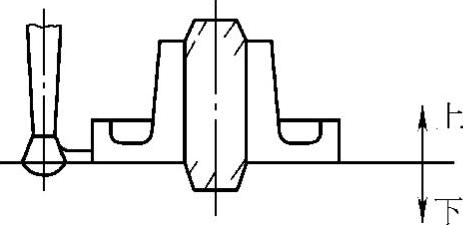

2)底注式浇注系统的特殊形式。反雨淋式浇注系统和牛角浇口是底注式浇注系统的两种特殊形式。图4-37所示牛角浇口多用于小型有色合金铸件和铸钢齿轮件。为了避免出现“喷泉”现象,可将“牛角”倒置,如图4-37b所示。对于氧化性严重的合金,“喷泉”现象会加剧金属液的氧化,使铸件产生二次氧化物夹杂等缺陷,同时会加剧对铸型的冲击,故生产中应避免这种现象的出现。

图4-37 牛角浇口

a)正牛角 b)反牛角

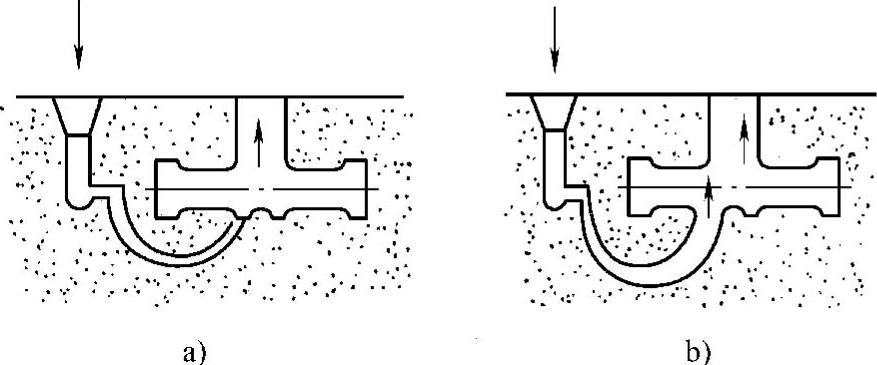

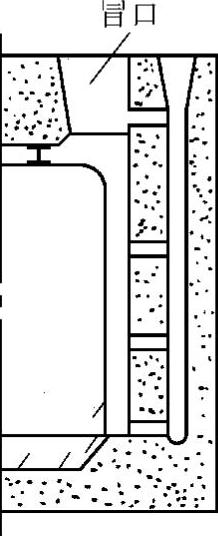

反雨淋式浇注系统与雨淋式浇注系统的开设位置正好相反,如图4-38所示。反雨淋式浇注系统除具有一般底注式浇注系统的特点外,最为突出的优点是铸件温度分布均匀,同一截面上的金相组织比较一致;其次进入型腔的金属液不旋转,可避免杂质黏附在砂芯上,改善筒状铸件内表面质量。

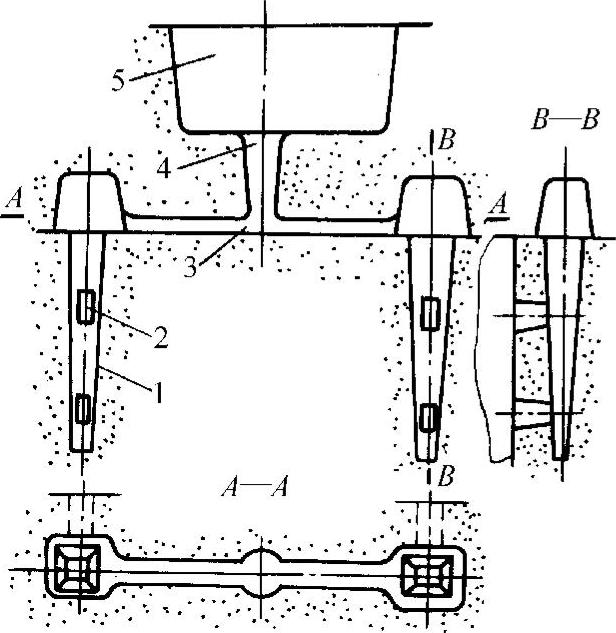

(4)阶梯式浇注系统 高度较大的铸件应采用阶梯式浇注系统,如图4-39所示。浇注时,金属液最初只从最底层内浇道进入型腔,待型腔内液面上升到接近第二层内浇道时,才从第二层进入型腔。这样自下而上逐层注入铸型,最上层内浇道通过冒口进入型腔,利于补缩。(https://www.xing528.com)

图4-38 反雨淋式浇注系统

1—横浇道 2—内浇道 3—铸件 4—浇口盆 5—直浇道

图4-39 阶梯式浇注系统

阶梯式浇注系统兼有顶注式和底注式两种浇注系统的优点,同时又克服了两者的缺点。对于较大、较高的铸件来说,阶梯式浇注系统是一种适宜的浇注系统形式,但结构复杂,造型较费时。

阶梯式浇注系统有以下两种不同的形式:

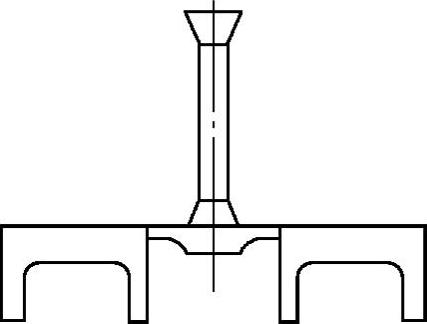

1)带分配直浇道的阶梯式浇注系统。对于大型铸件来说,一般要采用一个或几个主直浇道并带有分配直浇道(分配金属液流向的横浇道或内浇道)的阶梯式浇注系统,如图4-40所示。这种浇注系统把金属液从不同的方位引入型腔,充型平稳,可减小铸件温差,也可减少冷隔、浇不到、缩松、缩孔等铸件缺陷。

图4-40 带分配直浇道的阶梯式浇注系统

1—分配直浇道 2—内浇道 3—横浇道 4—主直浇道 5—浇口盆

2)单直浇道阶梯式浇注系统。这种形式的浇注系统要实现逐层引入有两种方法:

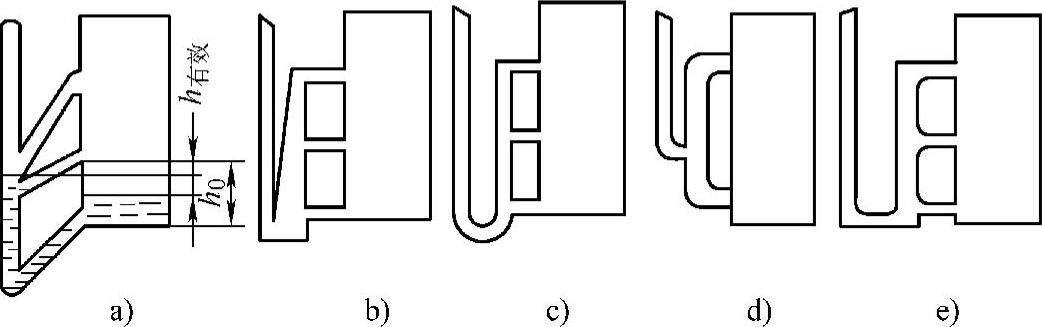

①控制各组元截面积比例。将阻流截面设置在直浇道前的任一组元截面上,使金属液在直浇道中呈不充满状态,并使h有效<h0,如图4-41所示。这是以阻流截面为分界的半封闭式浇注系统,在生产中应用最广。

图4-41 单直浇道阶梯式浇注系统

a)内浇道向上倾斜 b)、c)、d)带有中间直浇道 e)中间直浇道大于主直浇道

②利用形状因素。图4-41a、b、c所示的三种阶梯式浇注系统利用阻流截面来实现逐层注入,图4-41d、e所示结构不仅控制截面积比例,而且还利用了形状因素,因为中间直浇道截面积大于主直浇道截面积,而每层内浇道截面积之和等于直浇道截面积,这样就保证了中间直浇道不会充满,从而达到从下而上逐层引入金属的目的。

2.浇注系统按各组元截面积比分类

浇注系统按各组元截面积比的不同分为封闭式、开放式和半封闭式三种类型,生产中可根据铸件材质和铸件结构特点及工艺要求选择合适的浇注系统。

(1)封闭式浇注系统 封闭式浇注系统各组元的截面积关系为ΣA内<ΣA横<ΣA直,浇注时整个浇注系统处于充满状态。其优点是挡渣效果好;其缺点是冲击力大,易产生飞溅、氧化物夹杂等缺陷。这种浇注系统适用于湿型小件和干型中、大型铸件生产,不适用于易氧化的合金铸件生产。下面介绍几种封闭式浇注系统各截面积比的关系式。

1)用于薄壁小型铸件

ΣA内∶ΣA横∶ΣA直=1∶1.05∶1.15

2)用于中、小型铸件

ΣA内∶ΣA横∶ΣA直=1∶1.12∶1.16

3)用于大、中型铸件

ΣA内∶ΣA横∶ΣA直=1∶1.2∶1.4

4)用于特大型铸件

ΣA内∶ΣA横∶ΣA直=1∶1.5∶2

(2)开放式浇注系统 开放式浇注系统各组元的截面积关系为ΣA内>ΣA横>ΣA直。内浇道中金属液流出速度由横浇道中金属液面高度所决定,故液流速度小,但横浇道无挡渣能力。这类浇注系统适用于铝镁合金、铝青铜等易氧化的有色合金铸件和铸钢、球墨铸铁铸件等的生产。

下面介绍几种常用的开放式浇注系统各组元截面积的比例关系。

1)铝合金铸件常用各组元截面积比关系

①小件

ΣA直∶ΣA横∶ΣA内=1∶(1.5~3)∶(1~1.5)

②大中件

ΣA直∶ΣA横∶ΣA内=1∶(2~3)∶(2~4)

2)球墨铸铁件常用各组元截面积比关系(多用于厚壁球墨铸铁件)

ΣA直∶ΣA横∶ΣA内=1∶(2~4)∶(1.5~4)

铸钢件由于熔点高、易氧化和流动性差,故要求金属液流动平稳、快速浇注,通常采用开放式浇注系统。大型铸钢件多用漏包浇注,首先要计算包孔的总面积,然后再按比例计算其他各组元的截面积。其关系式为

ΣA孔∶ΣA内∶ΣA横∶ΣA直=1∶2∶(1.8~2)∶(1.8~2.2)

(3)半封闭式浇注系统 半封闭式浇注系统各组元的截面积比关系为ΣA内<ΣA直<ΣA横。内浇道金属液流速较低,流动平稳,有较好的挡渣能力,适用于高大铸铁件生产。常用各组元截面积比为:

1)用于100~1000kg的铸铁件

ΣA内∶ΣA横∶ΣA直=1∶(1.3~1.5)∶(1.1~1.2)

2)用于1000kg以上的铸铁件

ΣA内∶ΣA横∶ΣA直=1∶1.4∶1.2

在实际生产中选择铸件浇注系统类型时,除了应满足工艺要求和技术条件外,还应根据生产条件,力求做到结构简单、操作方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。