手工造型是全部用手工或手动工具完成的造型工序,如有箱造型、刮板造型、地坑造型等。下面简要介绍大型复杂铸件是如何采用手工造型的。

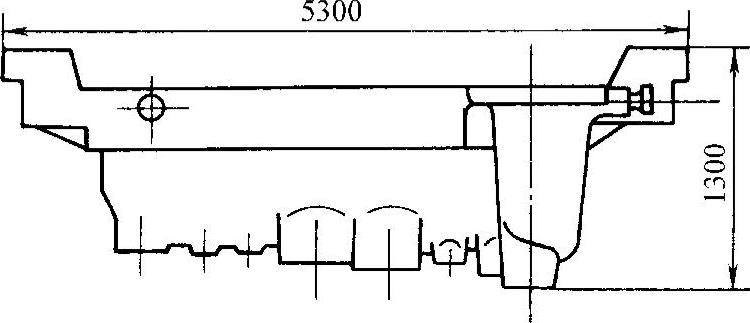

某厂一大型气缸(下半),材质为ZG20CrMo,铸件重量为26500kg,其轮廓尺寸为5300mm×3600mm×1300mm,主要壁厚为50mm。最厚处中分面法兰厚度为450mm,宽度为400mm,这是铸件的关键部位。缸体在高温高压下工作,不允许有孔洞类和裂纹等缺陷存在。铸件内外表面均需进行磁粉探伤,重要部位和管口等处要求进行超声波探伤和射线探伤。由于中分面法兰厚大,要求多个大型冒口补缩,因此铸件的浇注重量达41500kg。气缸铸件简图如图4-1所示。

图4-1 气缸铸件简图

铸件的工艺方案、模样制作及造型操作过程如下:

(1)工艺方案 铸件沿中分面分型,法兰朝上浇注(多箱地面造型、地坑浇注),采用大型腰型保温冒口补缩。浇注系统为阶梯式:从第一层中分面法兰下沿注入,横浇道直径为80mm,内浇道8只,直径为60mm;第二层从法兰上沿注入,横浇道直径为80mm,内浇道10只,直径为60mm;第三层从各冒口引入。缸体两端的猫爪、热节点、下部管口等重要部位均需安置冷铁激冷,其他较厚处(R处)采用铬矿砂作面砂。为了加强冒口的补缩作用,待浇注时再往各冒口添加发热剂。线收缩率为1.5%。砂箱为专用砂箱:上型(2只合并)尺寸为6150mm×4900mm×350mm;下型(共4只,其中3只合并)尺寸为6150mm×4900mm×500mm/3,6150mm×4900mm×750mm。

(2)模样的制作 采用钢木结构菱苦土模样。模样上要有安全可靠的吊运装置和牢固稳妥的起模装置。所有的活块、拆卸活搭子要定位准确、装卸方便。

(3)造型 对这样大型复杂的重要铸件,造型是关键工序,一般要求具有造型操作技师资质者在现场统一指挥,并由经验丰富、技术熟练的造型工精心操作。具体操作步骤如下:

1)将模样置于造型平板上,仔细检查一下模样的外形及相关尺寸,要特别注意各活块是否齐全、定位是否准确。(https://www.xing528.com)

2)按工艺要求摆放好第二层横浇道和内浇道(均为成型耐火砖),套上第一只砂箱,在两端摆放好分直浇道(成型耐火砖),并用型砂固定好(随后根据填砂量的增加依次摆好),然后分步填砂紧实。

3)当型砂紧实到离中分面法兰下沿约80mm处时,刮平摆放好第一层横浇道和内浇道。

4)根据填砂紧实的进程,依次套上其他各只砂箱,并按工艺要求在相应部位安置好各外冷铁。在较厚实部位和热节处还要按要求敷上厚度为30~40mm的面砂(铬矿砂)。在造型过程中要注意紧实度适当、均匀,紧实度为80左右较为合适。

5)下型(中箱、底箱)造好后,翻转砂箱,造上型。第三层浇道是直冲冒口,但也是借助横浇道、内浇道将金属液引向各冒口的。因此当填砂紧实到约500mm高时,摆放好第三层横浇道和内浇道,再填砂紧实,直至造好上型。

6)吊走上型并翻转180°,修好上型并刷上涂料(涂料为锆石粉,涂层厚度为2mm)。

7)起出模样,修好下型并刷上涂料。注意几个管口的芯座中心部位要用钢管打好排气道(直径约为60mm不等),以便砂芯排气通畅。

8)外型造好后,进烘干炉烘干。

(4)合型 砂型进炉烘干后,要趁热合型,以便热型浇注。因为采用地坑浇注(永久型钢筋混凝土铸坑),所以先要制备硬砂床。硬砂床制备好后,将外型依次吊入铸坑,然后按工艺要求下芯。下芯时,一要注意各砂芯通气是否顺畅,二是要将砂芯与砂芯接合处的缝隙堵严。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。