为了提高砂芯质量和制芯效率,近年来国内外广泛采用热芯盒造芯工艺。热芯盒是用在热芯盒造芯机上的专用设备。

热芯盒造芯的特点是生产效率高、尺寸精确、表面质量好、棱角清晰,同时还能减轻工人的劳动强度,适合于成批量生产中制造形状复杂的空心和实体砂芯。

热芯盒设计的主要内容包括:材料的选择,芯盒结构的确定,以及射砂口的位置和形式,定位和出芯的结构和方式,加热方式和热源的选择等。

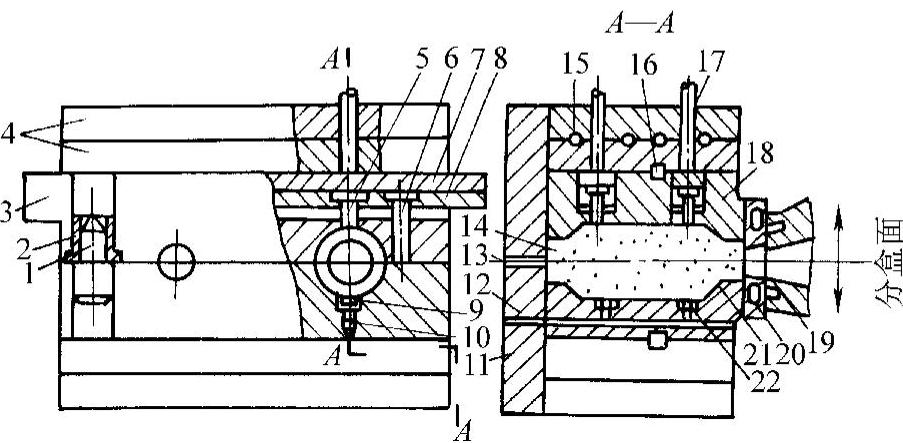

图2-24是顶杆取芯的热芯盒基本结构示意图。它除了一般金属芯盒应具有的结构之外,还有射砂、排气、加热和取芯机构等,所以比一般芯盒复杂得多。

1.热芯盒材料的选择

热芯盒一般要在200℃以上的温度下工作,而且反复承受高速砂流的冲刷作用,工作条件十分恶劣,因而要求材料具有较大的比热容,好的导热性和高的强度,膨胀率小,不易变形。生产中普遍选用的材料是灰铸铁和铸钢。盒体用HT200制造,定位销套用T8A钢和T10A钢制造,其他部分用45钢制造。

图2-24 热芯盒基本结构示意图

1—定位销 2—销套 3、18—动芯盒 4—加热板 5—顶芯杆 6—复位套杆 7—盖板 8—固定板 9、22—排气塞 10、12—排气道 11—滑板 13—排气孔 14—砂芯 15—电热管 16—定位弹簧 17—顶杆 19—射头 20—水冷射芯板 21—静芯盒

2.热芯盒盒体结构尺寸

一般根据砂芯的形状首先确定静、动芯盒的分盒面。分盒面宜选用平直的平面,且尽量使砂芯留在动芯盒(有顶杆)一边,以便于顶杆出芯。

分盒面可取水平、垂直和多向三种,一般由设备条件和砂芯形状来确定。热芯盒分盒面的选择,除遵照常用金属芯盒的有关原则外,还应满足下列要求:

1)尽可能简化热芯盒分盒面的形状,并且为了加工制造方便,最好采用平直分盒面。

2)尽可能不采用活块。

3)确保开盒后,砂芯留在设有顶出机构的芯盒中。

4)根据射砂工艺要求,确保芯砂的良好充填和足够的紧实度。

5)有利于射砂口、排气装置、顶出机构和加热装置的合理设计。

6)减少芯盒的磨损,提高芯盒的使用寿命。

热芯盒的壁厚和形状与普通金属芯盒不同,一般做成立方体或长方体实体结构,壁厚不小于20mm。当加热管直接装在盒壁内时,芯腔与加热管之间的最小距离不小于10mm。一盒多芯时,芯腔之间的距离可取15~20mm。因为芯盒要储存热量,对砂芯进行均匀加热,所以盒壁要均匀,不能太薄。

由于芯盒受热后要膨胀,因此对于大的砂芯要考虑芯腔膨胀对砂芯尺寸的影响,小砂芯可忽略不计。

3.射砂口

射砂口是指芯盒上的进砂口。射砂口的位置应尽可能使盒腔内的砂流畅通不受阻碍,通常选择在芯头处或芯头大端处。射砂口的位置应按下列原则选择:

1)设在砂芯的芯头处。

2)设在砂芯的大端。

3)设在砂芯的平面处,尽量避免设在斜面和曲面处。

4)射砂口应对正芯盒上的空穴及深凹处,以使砂流畅通,避免砂流直接冲到芯盒凸出部分、斜面和芯棒上。

5)采用较多的射砂口时,应对称和均匀布置,上顶芯机构的水平分盒面射砂口更应如此。同时应考虑射砂板的射砂范围。

6)布置射砂口时应考虑加热元件的安放,不能与之相碰。(https://www.xing528.com)

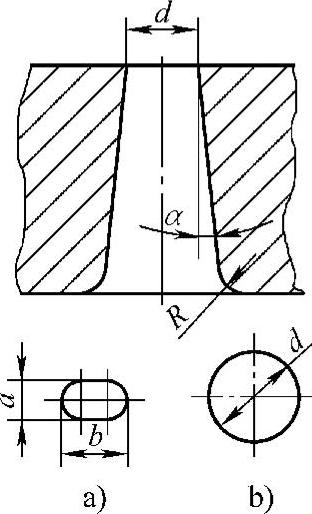

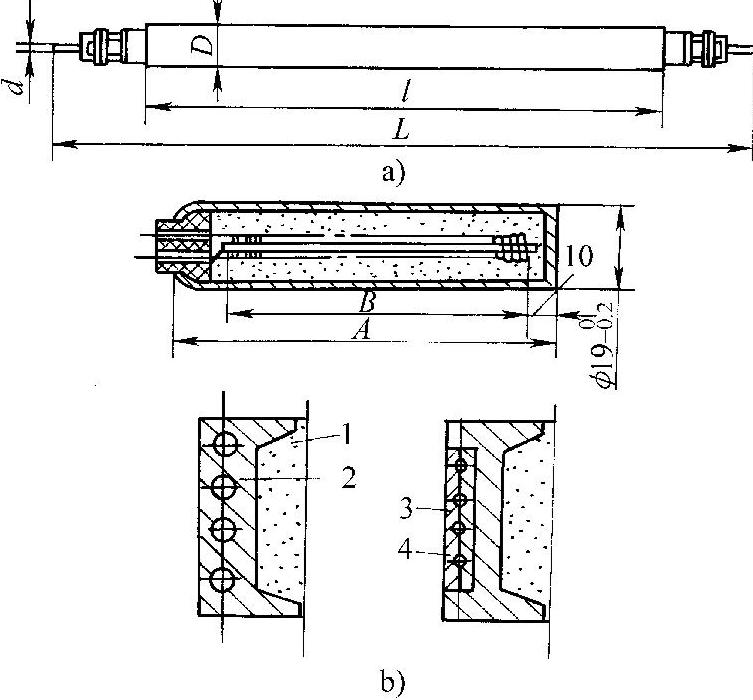

射砂口的形状有两种,如图2-25所示。长圆形的射砂口用于狭小砂芯,圆形的射砂口使用广泛。射砂口尺寸a、b和d由砂芯大小和射砂方向投影面积来确定,尽可能选大一些,但最大不得大于芯盒中砂流通过的最小截面积。此外,芯盒上的射砂口应当比水冷射砂板上的孔大1~2mm,而水冷射砂板上孔的面积可取射砂筒面积的0.2~0.5倍。

图2-25 射砂孔形状

a)长圆形 b)圆形

4.热芯盒的排气方式

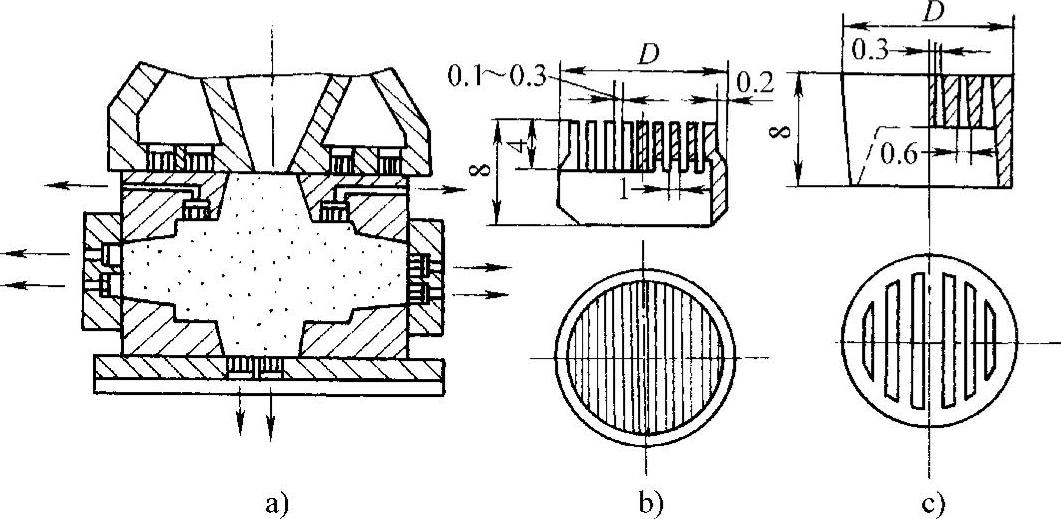

热芯盒的排气方式主要有排气塞和排气槽两种。排气塞用于芯腔“死角”处,结构和尺寸如图2-26a所示。排气槽是使用最广而且有效的排气方式,一般开设在分盒面、射砂面、镶块以及底板等处。排气槽深度为0.2~0.4mm,出口端可扩大到1mm或更大,槽宽按需要确定,如图2-26b所示。

图2-26 排气塞与排气槽

a)排气塞排气方式 b)排气槽排气方式 c)间隙排气方式

此外,还可利用活块与盒壁、顶杆与盒壁的配合间隙排气,称为间隙排气。其配合间隙可取0.1~0.3mm,如图2-26c所示。

5.芯盒的定位

两半芯盒一般用定位销定位,但必须考虑热芯盒热胀冷缩的影响,所以和定位套之间的配合与室温时不同。为了使定位销套能正常工作,要求销子和销套与芯盒固定端的配合要紧,可用ϕH7/s6配合,销子与销套配合的滑动端要松,可用ϕH9/d9配合。

6.芯盒开闭和出芯机构

芯盒的开闭通常借助气动推拉杆的作用。常用的出芯方法有移动托板取芯法和顶杆出芯法两种。

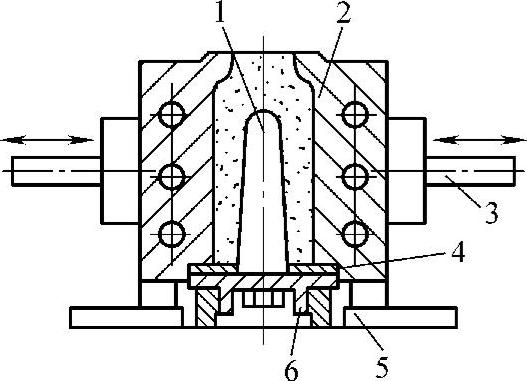

移动托板取芯法如图2-27所示。在芯盒开启后,砂芯留在托板的芯棒上,将托板向外移动可取下砂芯。托板常用气缸来推动。大砂芯使用芯棒可以做成空心的砂芯,小砂芯用5°~10°锥度的针棒带住砂芯。

顶杆出芯是指当芯盒开启时用顶杆顶出砂芯。顶杆机构设在动芯盒上,由顶芯杆、复位套杆、固定板和盖板组成。顶芯过程参见图2-24。当打开动芯盒移动到终点时,机器上的挡块碰到顶杆17,推动盖板7使顶芯杆5顶出砂芯,出芯后到芯盒闭合时,由定位弹簧使顶杆复位。但因弹簧在受热状态下工作,时间长了易失效,故采用复位导杆复位较合适。

7.加热装置

热芯盒造芯时,为了使砂芯在芯盒内迅速硬化,要设加热装置。加热方法有电加热和煤气加热等。电加热均匀、清洁、效率高和容易控制,故生产中多用电加热。

电加热是将电加热管装在盒壁内或加热板中。加热板一定要紧贴盒壁,以使热量直接传给芯盒,如图2-28所示。

图2-27 移动托板取芯法

1—芯棒 2—芯盒 3—夹紧装置 4—托芯板 5—导轨 6—移动滑板

图2-28 电加热装置

a)SRD双头电热管 b)SRD单头电热管

1—砂芯 2—芯盒 3—加热板 4—电热管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。