为了简化造型、制芯,便于下芯和清理,对铸件结构应从以下几方面进行分析:

1.改进妨碍起模的结构

铸件的侧壁上有凸台、凸缘、肋条等,往往妨碍起模,同时会增加砂型(芯)和模样的制造工时,因此对这类铸件结构应加以改进。

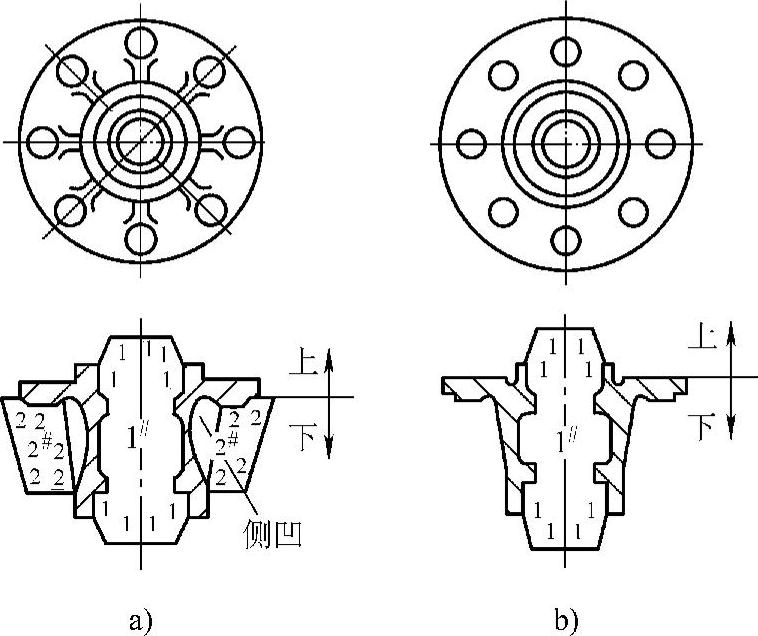

尽量避免铸件侧壁上有凹入部分,以免妨碍起模,否则就得用砂芯来形成铸件的凹入部位,如图1-16所示。

图1-16 改进带有外侧凹入的铸件结构

a)不合理 b)合理

2.改进铸件内腔结构

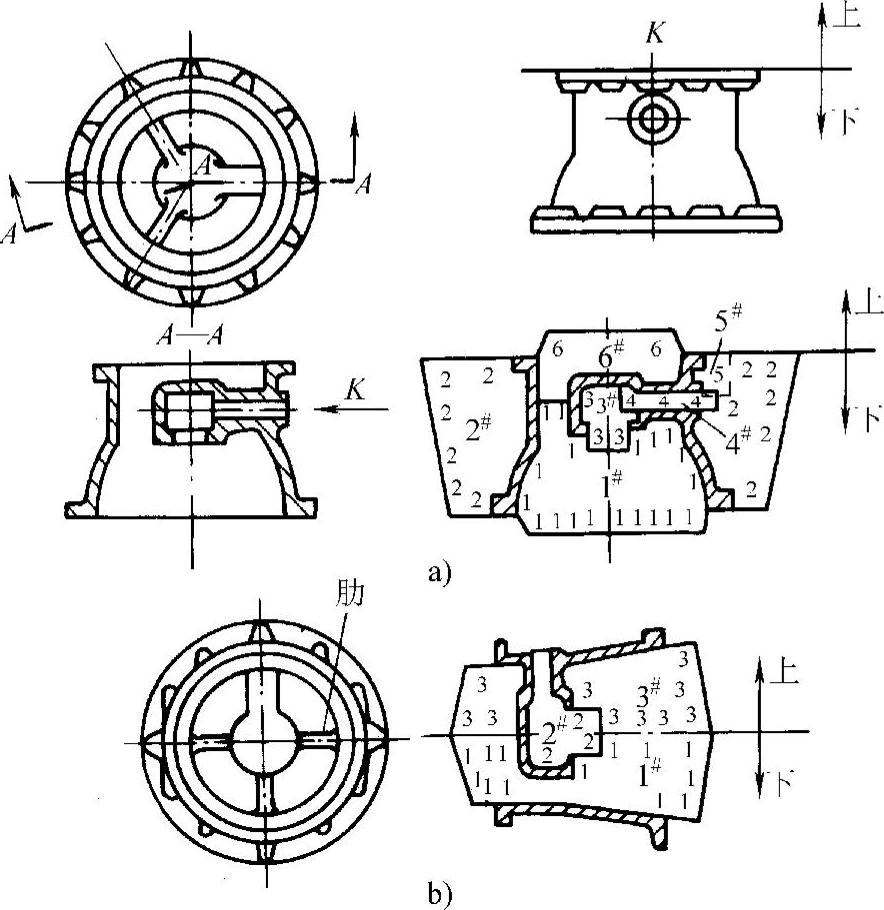

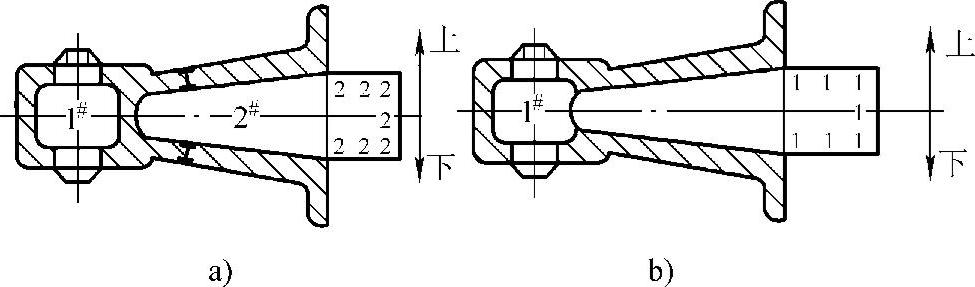

改进铸件内腔结构以减少砂芯数量。铸件内腔的肋条、凸台、凸缘是造成砂芯多、工艺复杂的重要原因。如图1-17b所示,改进后的砂芯个数大为减少,相应的工艺、工装也更加简化,铸件成本也得以降低。

图1-17 减少砂芯数量的铸件结构

a)不合理 b)合理

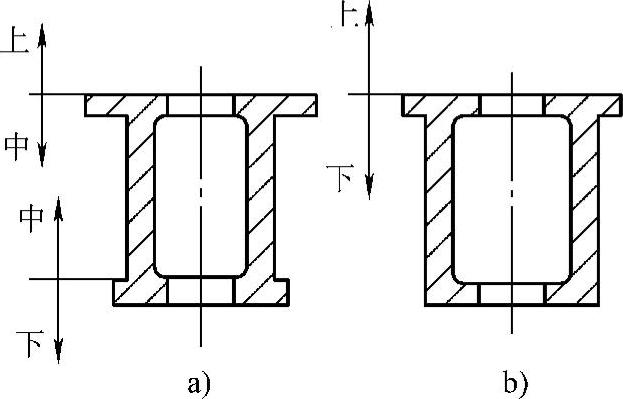

3.简化和减少分型面

减少分型面不仅可以减少砂箱数量,减少造型和合型工时,更重要的是可提高铸件的尺寸精度,如图1-18所示。

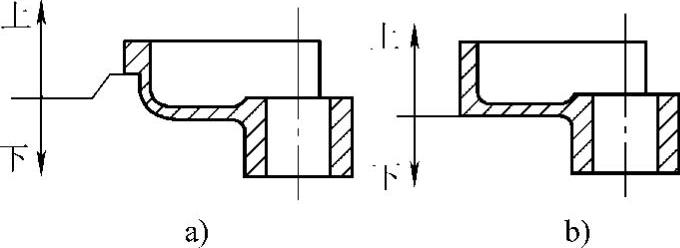

图1-19a所示的铸件结构,需要采用曲面分型,使造型工艺复杂,若改为图1-19b所示的形式,则可采用平直的分型面,造型操作相应简化。

(https://www.xing528.com)

(https://www.xing528.com)

图1-18 减少分型面的铸件结构

a)不合理 b)合理

图1-19 简化分型面的铸件结构

a)不合理 b)合理

4.有利于砂芯的固定和排气

图1-20b所示铸件结构改进后,不仅减少砂芯数量,而且砂芯的稳定性也大为提高,合型简便,气体容易排出。

图1-20 改进轴承架的铸件结构

a)不合理 b)合理

5.去掉不必要的圆角

铸件的某些外圆角对质量影响不大,但会给造型带来不便,可以将这些外圆角去掉,以利于操作。

6.复杂铸件采用分体铸造

简单的小铸件可采用整体铸造,大而复杂的铸件可以分成几个简单的铸件,铸造后可用螺栓联接或者焊接起来。这样做可以简化铸造过程,方便生产。有些很小的铸件,如轴套、活塞环等可铸成较长的套筒,然后切成若干轴套或环,这样对铸造和机械加工都很方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。