铸件结构总是由壁部、圆角、肋板、孔腔和沟槽等构造相互连接、配合而成的,在保证铸件质量方面,应采取以下措施:

1.铸件应有合理的壁厚

铸件壁过薄,容易产生浇不到、冷隔、铸件过硬等缺陷,但铸件壁过厚又会使壁的中心部分晶粒粗大,力学性能差,甚至会产生缩松、缩孔等缺陷。因此,对铸件壁厚需要确定一个最小的允许值。铸件最小的允许壁厚与铸造合金的流动性有关。每一种铸造合金,都有其适宜的铸造壁厚范围,选择恰当,既可保证质量,又可节约金属材料。

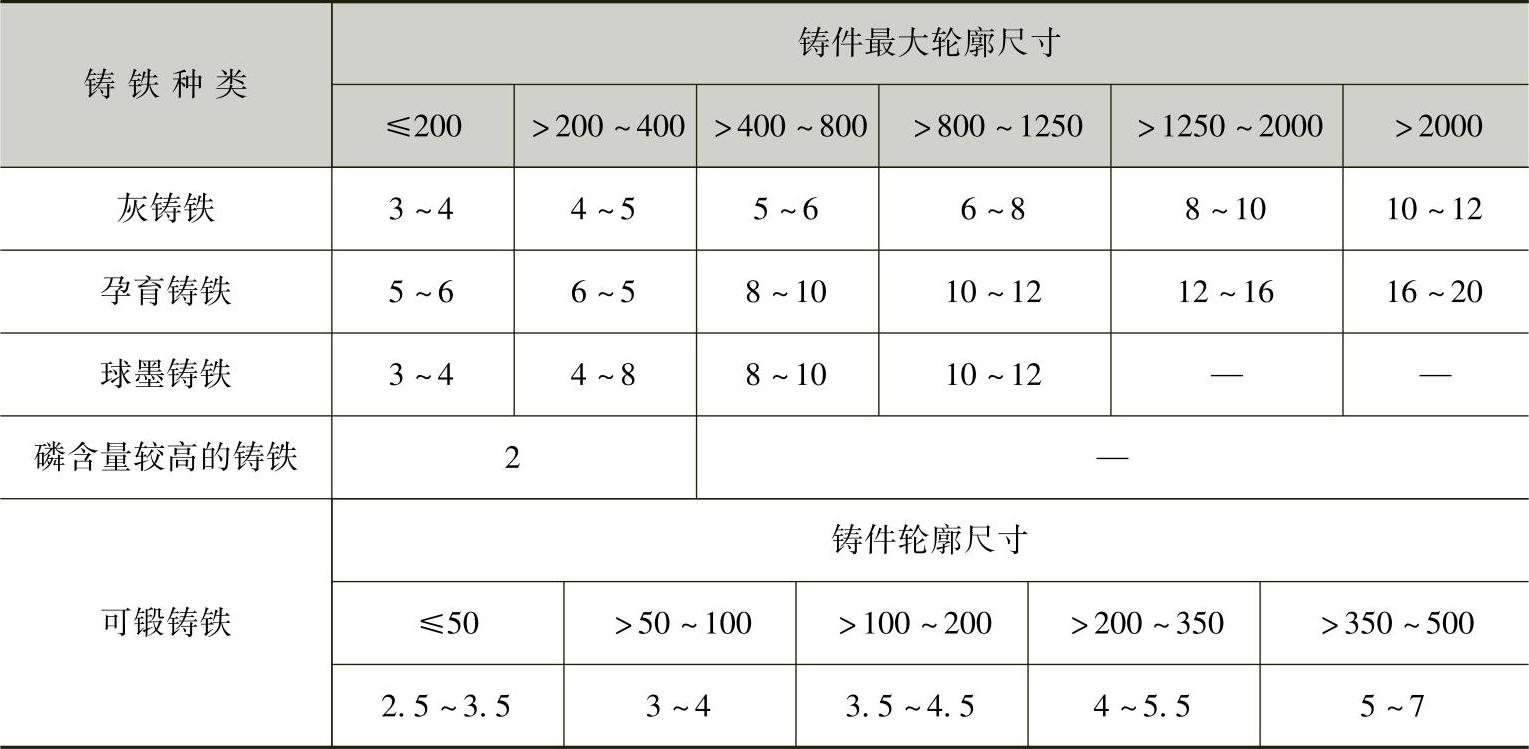

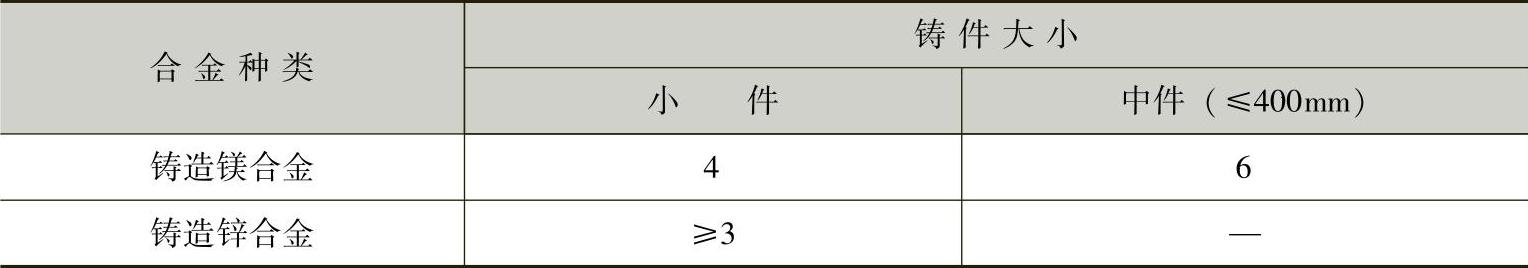

在一定条件下,几种常用铸造合金砂型铸造时所允许的最小壁厚见表1-24~表1-28。

表1-24 砂型铸造铸铁件的最小壁厚 (单位:mm)

表1-25 砂型铸造铸钢件的最小壁厚 (单位:mm)

表1-26 砂型铸造铝合金铸件的最小壁厚 (单位:mm)

表1-27 砂型铸造镁合金、锌合金铸件的最小壁厚 (单位:mm)

表1-28 砂型铸造铜合金铸件的最小壁厚 (单位:mm)

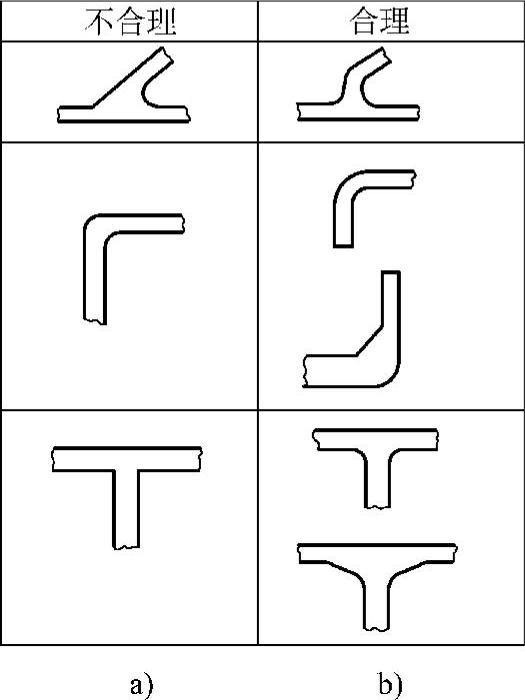

2.铸件壁的连接应合理

铸件内、外圆角及过渡尺寸都应采用逐渐过渡和较大的圆角相连接,避免因突然转变而造成应力集中,引起裂纹等缺陷。壁厚力求均匀,避免产生肥厚部分,防止形成热节点。铸造圆角及过渡形式如图1-13所示。

3.有利于补缩和实现顺序凝固

有的铸件壁厚差异较大,而铸造合金的体收缩也较大,很容易形成缩孔和缩松缺陷,应仔细审查零件结构,采取相应的工艺措施,如安放冒口、冷铁等,创造条件,实现顺序凝固。(https://www.xing528.com)

铸件外壁、内壁和肋的厚度应依次递减,以使铸件具有均匀冷却条件。只有这样,才有可能使铸件减少热应力和产生裂纹的倾向,见表1-29。

图1-13 铸造圆角及过渡形式

a)不合理 b)合理

表1-29 灰铸铁件合理的外壁、内壁和肋的厚度 (单位:mm)

4.防止铸件翘曲变形

某些壁厚而又细长的铸件,面积较大的平板铸件,以及壁厚不均匀的细长形箱体类(如床身类铸件),都会产生翘曲变形。这是因为铸件刚性较差或壁厚差异较大,以致各部分冷却不一样,引起较大的内应力,使铸件变形。这种情况可以通过改变铸件结构或采取人工时效、反变形模样等方法来避免,或者采用激冷效果不同的型砂、冷铁加以防止。图1-14所示为防止铸件变形的铸件结构。

图1-14 防止铸件变形的铸件结构

a)不合理 b)合理

5.避免水平位置有较大的平面

在浇注时,如果型内有较大的水平型腔,则当液态金属上升到该位置时,由于断面扩大,上升速度减慢,炽热的金属液较长时间地烘烤顶部型面,极易造成夹砂等缺陷,同时也不利于非金属夹杂物和气体的排除,因此,尽可能将其设计成倾斜壁,如图1-15所示。

图1-15 避免大平面的铸件结构

a)不合理 b)合理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。