1.例44 5A02铝镁合金多层薄壁筒闭式挤压[79]

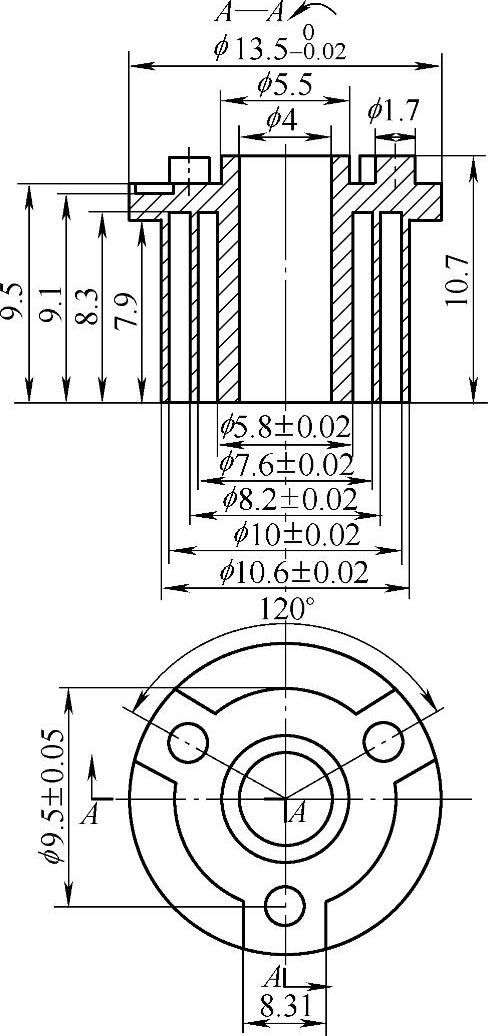

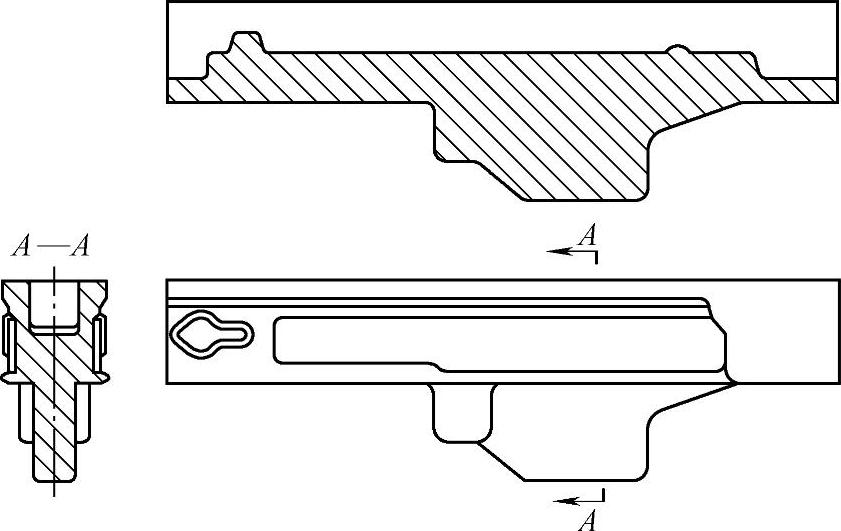

(1)零件结构特点及冷压工艺分析 图8-163所示为5A02铝镁合金多层薄壁零件,隔板下部为3层薄壁筒形结构。中心孔径ϕ4mm,内层壁厚及中间层与内层间距均为0.9mm,中间层与外层壁厚均为0.3mm,中间与外层间距为0.9mm。隔板上部中间壁厚为0.75mm的圆环凸台,凸台外沿ϕ9.5mm的圆周上均匀分布有3个直径ϕ1.7mm的凸圆台,结构比较复杂。

5A02铝镁合金具有较好的塑性成形性能。根据图8-163所示的多层薄壁筒形结构的特点,可采用孔径ϕ4mm、外径ϕ13.4mm、厚度为3.6mm(根据体积相等原则得到的厚度)的环形毛坯,采用正反复合挤压工艺一次成形出所需零件。

图8-16 35A02铝镁合金多层薄壁零件

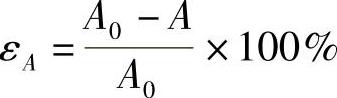

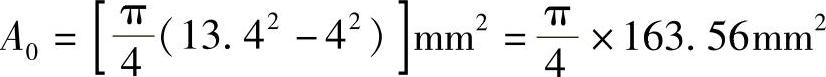

很明显,该零件在复合挤压成形时,下部3层薄壁筒正挤压是关键,是否能一次挤压成形,需通过计算其变形程度来检验。其计算公式为

式中 εA——变形程度,即断面收缩率;

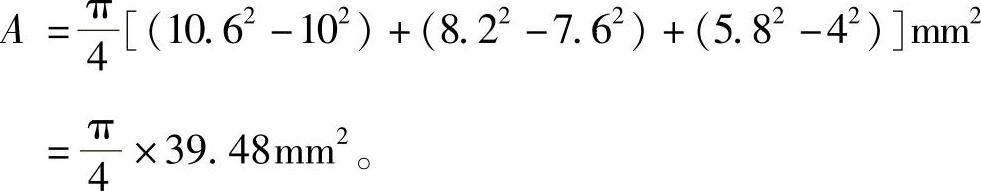

A0——挤压前坯料的横截面积, ;

;

A——挤压工件的横截面积,

经计算得:

由计算表明,其正挤压变形程度远小于许用变形程度,完全可一次挤压成形。

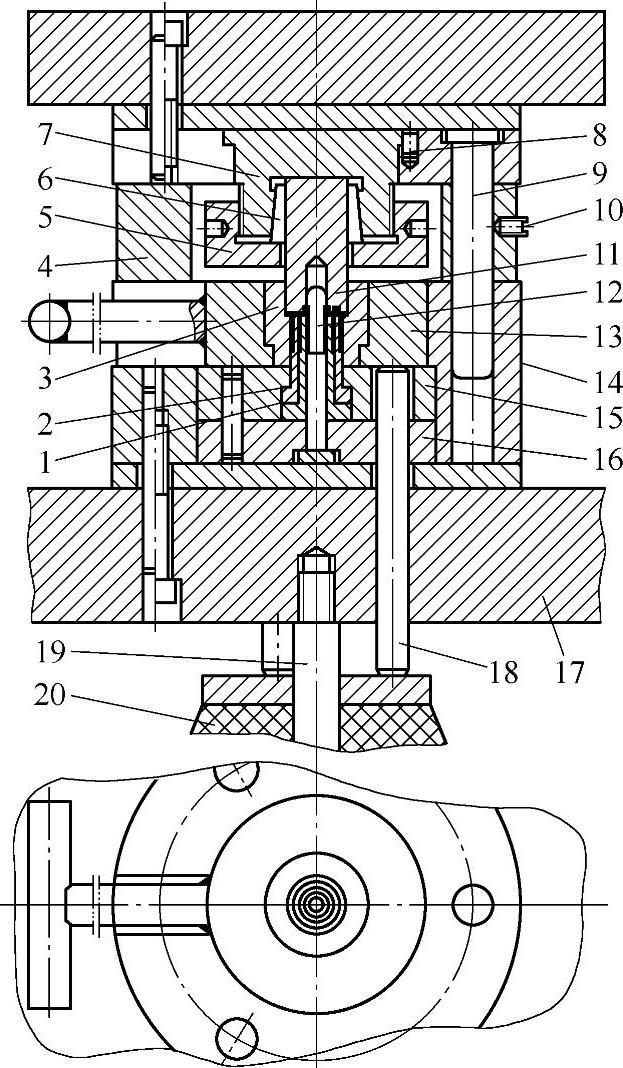

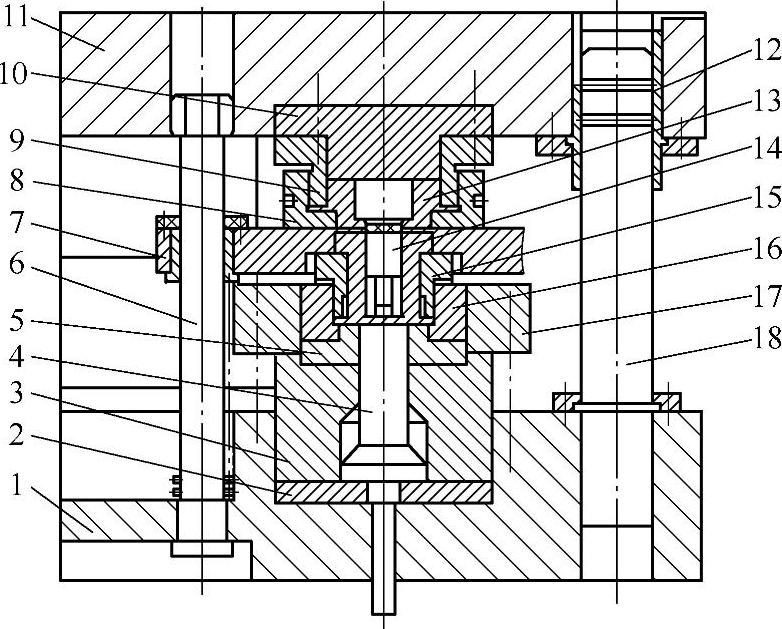

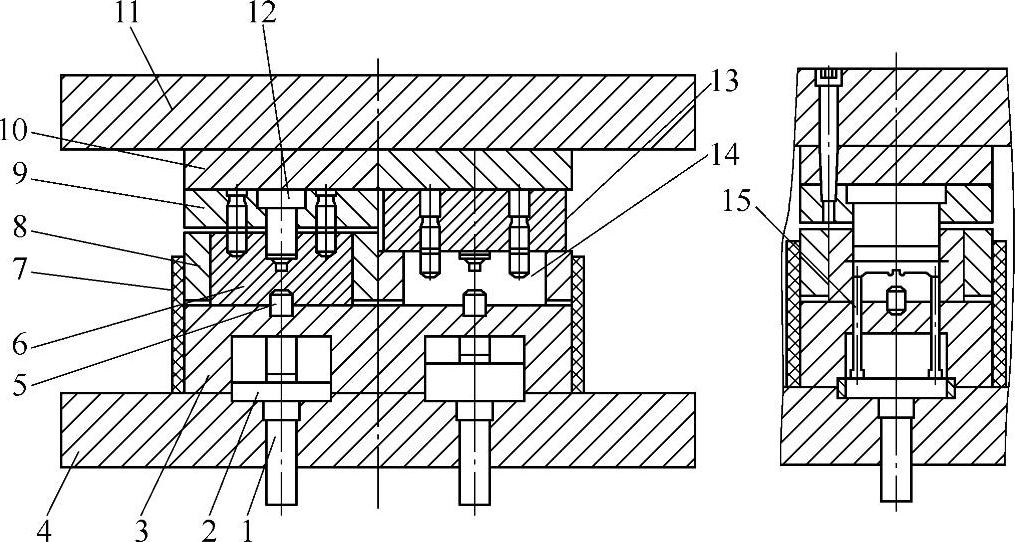

(2)模具结构及工作过程 多层薄壁零件冷挤模具结构如图8-164所示。上模用压板固定在液压机活动横梁上。固定板7通过弹性夹套6和螺纹压板5使凸模11定位和紧固。由于弹性夹套6与固定板7锥度配合,使凸模11具有很好的对中性,且凸模11上部的紧固段为圆柱形,无锥度,便于制造和拆装更换凸模。

限位环4与导柱9间隙配合,两者通过3个紧定螺钉10(对应3个导柱)固连,便于拆装;凹模镶块3(大直径部分)与凹模套13过盈配合,两者组成预应力组合凹模。凹模套13与护套14间隙配合;顶杆18和导柱9都是3件,分别沿周向均布。导柱9和护套14的配合为H7/h6;镶套1、2和芯轴12一起构成组合凸、凹模,便于制造,三者的孔轴配合均为H7/k6。

该模具的新颖之处在于:采用镶套式组合凸、凹模结构使之便于制造,采用浮动凹模和弹性顶料装置相结合的工件脱模方法使工件平稳脱模。

多层薄壁零件冷挤模具的工作过程如下:

1)坯料定位。上、下模闭合前,顶杆18在橡胶19的张力(弹顶力)作用下处于其上极限位置,组合凹模(件3、件13)被顶杆18顶离镶套固定板15,上浮距离为11mm,此时凹模套13与护套14的轴向结合长度为6mm,即凹模套13并未脱离护套14。将毛坯入在凹模镶块3内,依靠毛坯外圆定位。

2)零件挤压成形。上模下行,导柱9插入护套14,进而凸模11插入凹模镶块3的模口,凸模11推着组合凹模下移,并通过顶杆18使橡胶19压缩。当组合凹模移至其下极限位置时(与镶套固定板15接触),毛坯开始被挤压变形。当限位环4接触护套14时,工件挤压成形结束。

3)工件与镶套及芯轴分离。上模抬起,橡胶19的弹顶力使组合凹模上浮,上浮的凹模推着工件平稳脱离镶套1、2及芯轴12。

4)工件与凹模分离。为提高工作效率,可备制两副组合凹模交替使用,使工件成形工序和工件与凹模分离工序同时进行。还可以把漏盘固定在挤压模旁边,在同一台设备的一次行程中完成工件成形及工件与整个模具分离(出模)两个工序,即上模下行过程中,工件被挤压成形,同时上一个成形的工件被压头推离凹模镶块3;上模抬起时,工件与镶套1、2及芯轴12分离。

图8-164 多层薄壁零件冷挤模具结构

1、2—镶套 3—凹模镶块 4—限位环 5—螺纹压板 6—弹性夹套7—固定板 8—圆柱销 9—导柱 10—紧定螺钉 11—凸模 12—芯轴 13—凹模套 14—护套 15—镶套固定板 16—芯轴固定板 17—下模座 18—顶杆 19—橡胶 20—螺杆

2.例45 压盖与壳体闭式挤压流动控制成形[80-82]

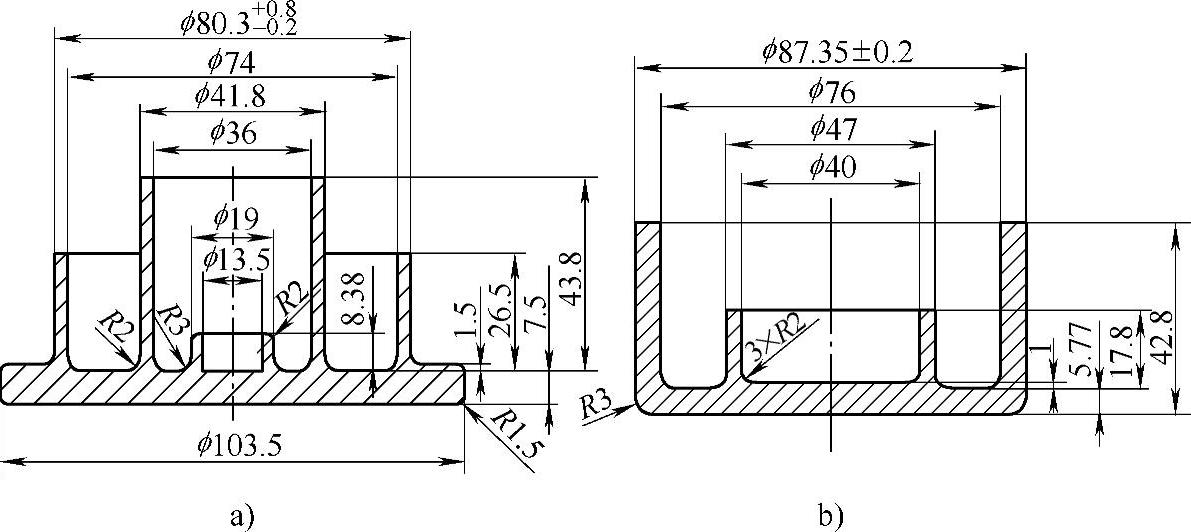

(1)锻件的结构特点及成形工艺方案制订 图8-165所示为压盖与壳体精密锻件图,材料为7A04超硬铝合金。它们是构成轿车安全气囊气体发生器的两个关键零件。由图可知,两个零件均为多层杯筒形结构,其差别是压盖的中间还有一直径为ϕ19mm的圆台,底部带有法兰。

压盖的挤压成形原理如图8-166所示(壳体的方案与此相似)。根据两个锻件的结构特点,既可采用正挤压成形,也可采用反挤压成形。到底采用哪一种挤压工艺,需通过分析才能作出判断,若采用图8-166b所示的正挤压工艺,则挤压凸模结构简单,挤压凹模必须采用径向分层组合结构,需设置薄壁筒形顶出器,其顶出行程必须按锻件的最大高度设计,于是组合凹模的多层杯筒模膛变得窄而很深,这不仅使凹模结构复杂,而且也导致锻件顶出困难;若采用图8-166a所示反挤压工艺,则凹模结构简单,凸模需采用径向分层组合结构,这时,可将组合凸模的外层同时作为卸件器使用(见图8-166),其多层杯筒型腔设在组合凸模内,模膛深度只需按锻件对应的高度尺寸设计即可。该方案使模具结构的复杂程度大为降低,锻件从组合凸模上卸下容易,其不足之处就是反挤压成形力要大于正挤压成形力。由以上分析不难看出,应选择反挤压成形方案。

图8-165 压盖与壳体锻件图

a)压盖 b)壳体

图8-166 反挤压与正挤压原理图

a)反挤压原理图 b)正挤压原理图

是否能一次反挤压成形,采用下式计算其挤压变形程度进行判断:

对于压盖,其变形程度小于7A04的许用变形程度[εA]=90%~95%,表明完全可一次反挤压成形。

(2)流动控制腔的设计 纵向控制腔的设计方案如图8-166所示。设计纵向控制腔时,首先必须确定控制腔的位置,然后才能计算其尺寸大小。

1)控制腔设置的位置。根据塑性成形最小流动阻力定律和试验观测,应当主要由模膛对变形金属的流动阻力的大小来判断,因为金属总是向流动阻力最小的方向流动。为此,作者提出了通过圆筒壁的高宽比ki及筒壁的横截面Spi与对应的变形区域的投影面积Sfi的比mi来判断最后成形的部位,即

式中 hi——筒壁高度;

ti——筒壁宽度;

Spi——筒壁的横截面面积;

Sfi——筒壁对应变形区域的投影面积。

不难看出,ki和mi值越大,圆筒壁越难成形。对于图8-165a所示的压盖锻件,内层筒壁的高度低,在变形的初期即被成形。对于中层和外层筒壁,有k2=15.1,k3=8.3。显然,模具的第二层模膛在最后被充满,即控制腔应设计在其末端。

2)高度尺寸的确定。当最后被充满的圆筒形模膛被确定后,则相应的控制腔的内径为d2-2t2(若外径为d2)。因此,仅需确定圆筒形控制腔的高度尺寸Δh2即可。根据控制腔的体积约等于坯料上多余金属的体积2倍,可得:

Δh2=15

(3)流动控制成形模具设计及工艺试验 安全气囊压盖件挤压模具如图8-167所示。凸模为组合结构,由件13、14、15组成,件15兼作卸料器,把锻件从凸模中卸下来。凹模也为组合式凹模,由件4、5、16组成,件4兼作顶出器,负责把锻件从凹模中顶出来。件17把件16(凹模2)固定在下模板上,同时在凹模2内形成一定的压应力,以利于提高凹模的寿命。

压盖和壳体共用一副模架,挤压压盖时,件4、5、13、14、16换成相应的压盖挤压模具的顶出器、凹模1、凸模1、凸模2及凹模2。

模具安装在Y28—400/400型数控双动液压机上,该液压机有内、外两个滑块,公称压力分别为4000kN,可分别使用;内外滑块可锁紧联动使用,公称压力为8000kN;液压机的顶出缸的公称压力为100kN,通过顶杆把动力传给顶出器,把锻件从凹模中顶出。

图8-167 安全气囊压盖件挤压模具

1—下模板 2—顶出器垫板 3—凹模座 4—顶出器5—凹模1 6—卸料拉杆 7—卸料板 8—凸模固定螺钉 9—凸模固定圈 10—凸模垫板 11—上模板 12—导套 13—凸模1 14—凸模2 15—凸模3 16—凹模2 17—凹模压圈 18—导柱

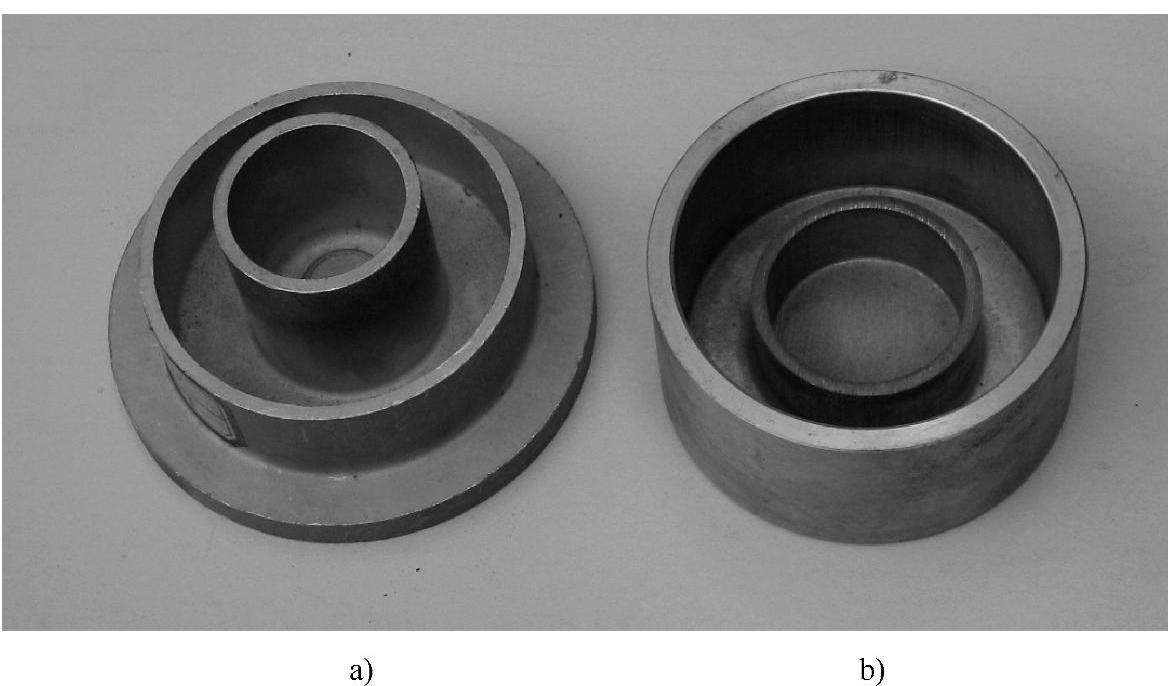

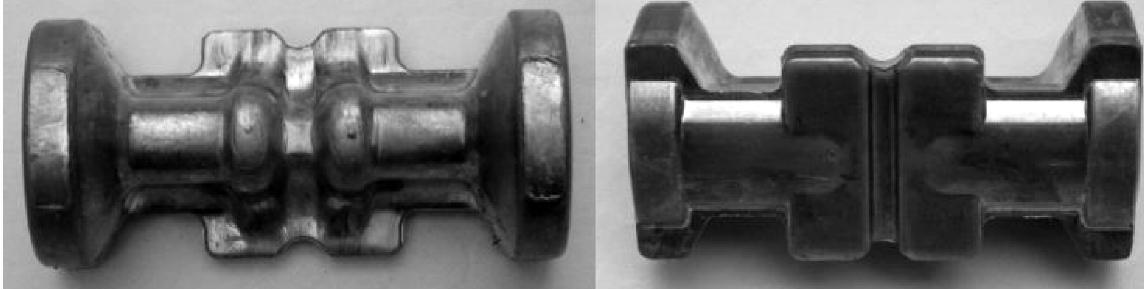

压盖、壳体锻件的圆柱毛坯的尺寸规格分别为ϕ102mm×12.65mm、ϕ86mm×18.7mm,用带锯下料,然后车平两端面。坯料用箱式电炉加热,装炉前,应去除油污和其他污物,电炉先预热到300℃,放入坯料并加热到420℃,保温1h,然后挤压。挤压的压盖与壳体零件如图8-168所示。

3.例46 2014铝合金涡旋盘(静盘)闭式挤压流动控制成形[83,84]

(1)涡旋盘的加工成形方法比较 涡旋压缩机是一种借助于容积的变化来实现气体压缩的流体机械,相对于活塞压缩机具有起动力矩小、工作连续、可获得更高的压力等特点。其主要零件是动、静涡旋盘。涡旋盘的加工精度,特别是涡旋体的几何公差有很高的要求,端部平面的平面度以及端部平面与涡旋体侧壁面的垂直度应控制在微米级。(https://www.xing528.com)

图8-168 压盖和壳体照片

a)压盖 b)壳体

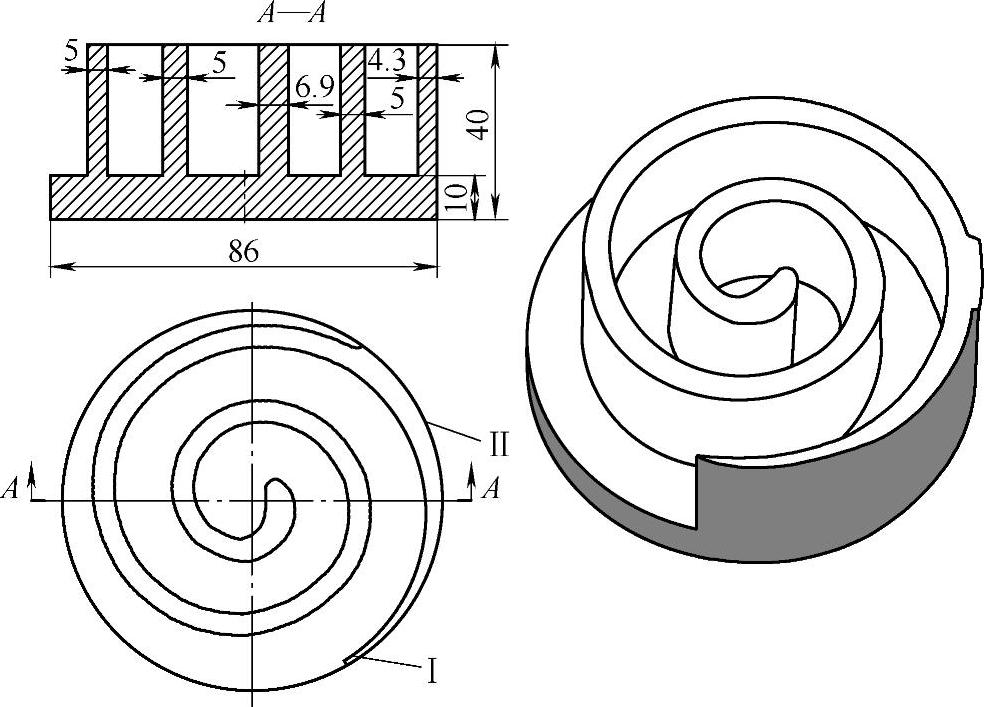

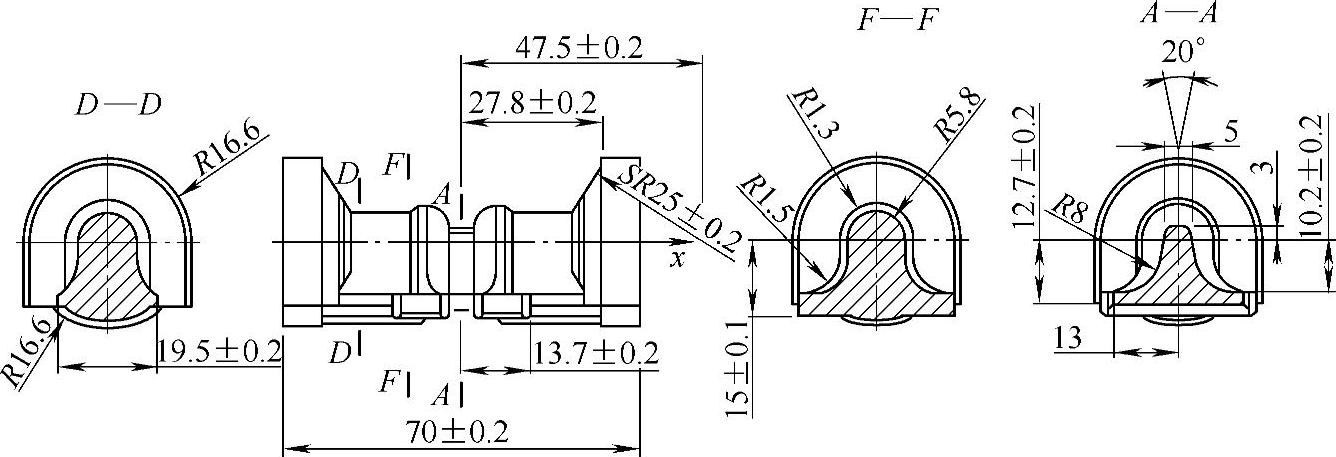

(2)涡旋盘零件的结构特点 图8-169所示为日本某公司轿车空调压缩机KC88上的涡旋盘锻件结构图。

图8-169 涡旋盘锻件结构图

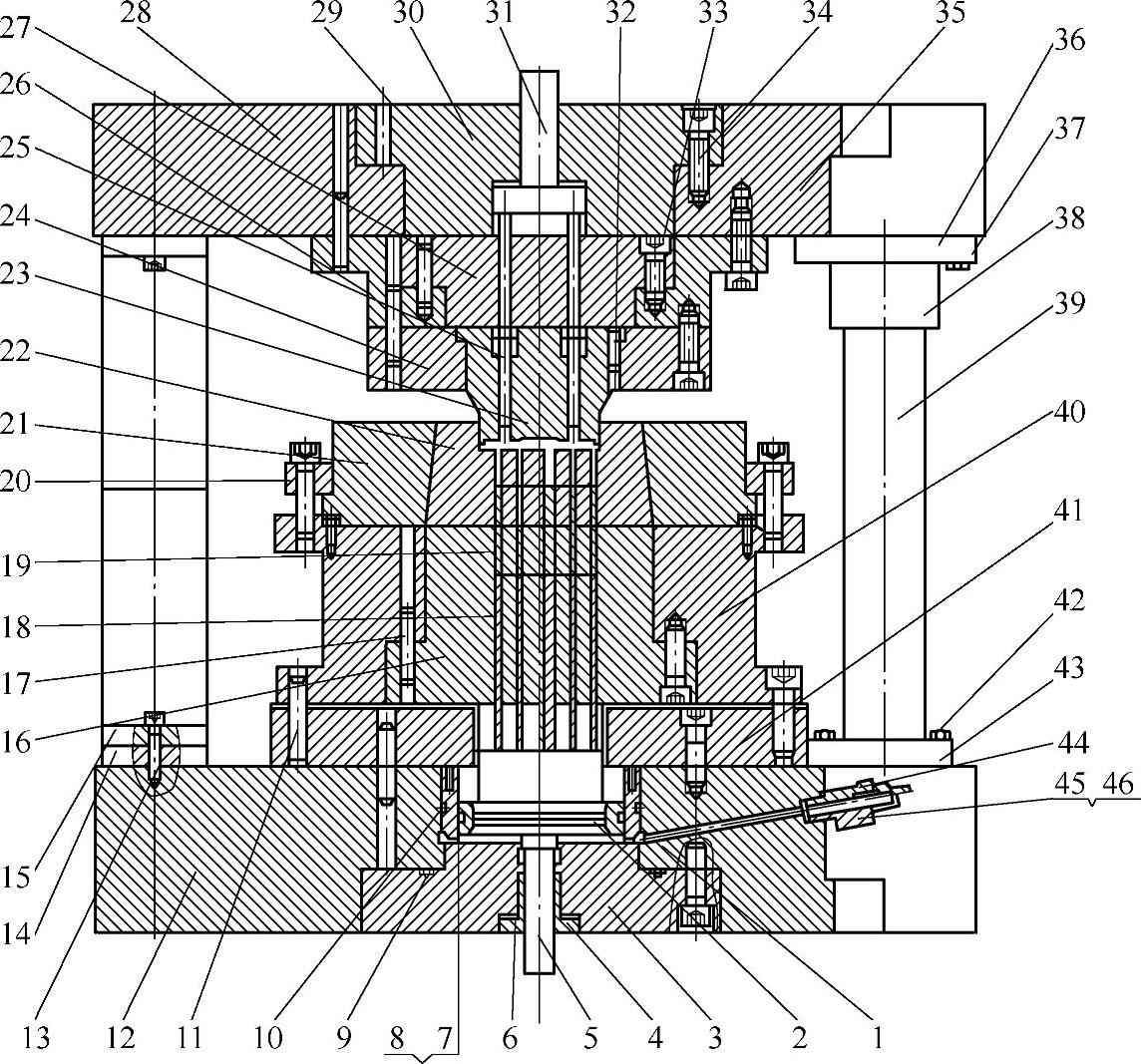

(3)涡旋盘背压式正向挤压模具 涡旋盘背压式正向挤压模具结构如图8-170所示。该模具分为上模、下模和背压及顶出装置三部分。上模由凸模23、凸模固定圈24、凸模座26、凸模垫27、上模座28和上模座垫块30等零件组成;下模由凹模22、预紧圈21、涡旋体19、凹模垫16、凹模座40、下垫板41、下模板12等零件组成;闭压及顶出装置由衬套1、活塞2、缸底3、密封圈9、10及下顶杆18等零件组成;上模与下模通过导柱39和导套38导向。

进行涡旋盘热挤压时,由油(气)缸活塞2下腔中压力油产生的背压,通过下顶杆18及涡旋体19对工件施加反作用力,迫使变形金属向难于充满的Ⅰ区流动(见图8-174)。背压力的大小通过溢流阀调节。挤压成形结束后,上模随压力机滑块回程,油(气)缸活塞2的下腔通压力油(气)使活塞2、下顶杆18及涡旋体19上移,将涡旋盘锻件从凹模22中顶出。值得注意的是,该模具结构极为复杂,加工精度及表面质量要求很高,特别是涡旋体19同凹模22中涡旋模膛的配合精度是最关键的一环,应采用精密级数控加工中心通过编程加工来解决。模具的整体结构及加工制造方法均有待进一步完善。

图8-170 涡旋盘背压式正向挤压模具

1—衬套 2—活塞 3—缸底 4—导向筒 5、25、31—顶杆 6—密封 7、8—密封组件 9、10—O形密封圈 11、17、32—柱销 12—下模板 13、29、33、34、37、42—螺钉 14、15—压板 16—凹模垫 18—下顶杆 19—涡旋体 20—压圈 21—预紧圈 22—凹模 23—凸模 24—固定圈 26—凸模座 27—凸模垫 28、35—上模板 30—模座 36、43—固定圈 38—导套 39—导柱 40—凹模座 41—下垫板 44、45、46—管接头组件

北京机电研究所与华中科技大学同江苏飞船股份有限公司合作,在国内首次建立了压盖。壳体和涡旋盘等多种轿车高强度铝合金零件精密模锻生产线,实现了这些零件的国产化,创造了显著的经济与社会效益。所生产的涡旋盘精密锻件如图8-171所示。

4.例47 7A04机匣体多向闭式模锻[85-87]

(1)机匣体结构特点及成形工艺分析 机匣体是枪械上的一个关键零件,其质量对枪械的整体性能影响较大。某枪族的机匣体采用7A04超硬铝合金,该铝合金具有比重小、比强度高的优点,符合常规兵器轻量化的发展趋势。由于该机匣体沿轴向材料分布不均,具有U形槽、细长筋、异形凸台、多重台阶等复杂结构,如图8-172所示,且7A04超硬铝合金塑性差、流动阻力大、应变速率敏感性强、锻造温度范围窄(380~450℃),导致了模锻时锻件极易开裂的问题。

图8-171 涡旋盘精密锻件

目前,此类锻件采用的生产方法主要是普通模锻和等温模锻。普通模锻仅能成形出机匣体两个侧面的形状,U形槽无法锻出,且飞边金属损耗,材料利用率低;等温模锻具有材料利用率高、减少成形工序的优点,但生产效率很低,而且模具结构较为复杂。近年来,华中科技大学与某军工厂开发出多向精锻工艺。

图8-172 机匣体锻件图

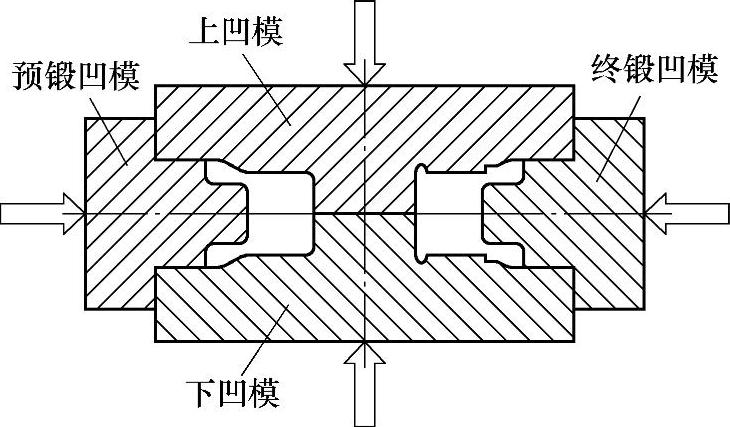

图8-173 机匣体多向精锻工艺原理

机匣体多向精锻工艺原理如图8-173所示。采用水平可分凹模,左右对向挤压成形的工艺方案,分预锻和终锻两个工步进行。其模锻过程是:将加热好的坯料放入下凹模的预锻模膛中,主缸滑块下行带动上凹模向下运动与下凹模合拢形成一个整体凹模模膛,同时将坯料压扁,然后左右两侧缸同时向中间运动,预锻凸模迫使坯料变形充满预锻型腔;完成预锻工步后,上凹模随滑块回程,将预锻件置于终锻凹模型腔中,上凹模随滑块下行与下凹模合拢,然后左右两侧缸同时向中间运动,终锻凸模迫使预锻件成形为最终锻件。在预锻和终锻的过程中,为了平衡模锻力,两个凸模都同时动作。此外,为了使模具始终保持在200℃以上,在上下凹模的模体中装有加热棒和热电偶,以便对模具进行加热和温度监测。

(2)多向精锻工艺分析 要成功地生产出合格的机匣体锻件,必须考虑到各个特征成形的先后次序和相互影响,归纳起来主要有以下几个难点:

1)由于该锻件长度方向的尺寸远大于其横向尺寸,因此属于复杂的长轴类板形锻件。模锻时,其长度方向很少有金属流动,而金属主要在各个横截面内沿其高度和宽度方向流动,其变形过程具有平面变形的特点。由于沿长度方向材料的分布相差较大,因此,毛坯应采用与锻件体积分布近似相等的阶梯形回转体结构,毛坯的形状是否合适将会影响锻件的最终填充效果。

2)U形槽底部为阶梯形,意味着凸模形状为相应的阶梯形。在凸模挤压时,凸模各部位与材料不是同时接触,这就表明合适的预锻凸模与终锻凸模对成形是非常重要的。

3)锻件下面的异形凸台只有在成形终了时通过强大的压应力才能成形饱满,若成形力不足就容易出现塌角。

4)机匣体两侧表面各有一条细而长的筋,较宽一端的截面为7.4mm×2.5mm,较窄一端的截面为4mm×2.5mm。该筋也是在成形终了时才能完全充满,若工艺设计不合理,可能会导致形成折叠和压痕。

5)锻件的多重台阶的成形较为容易,在变形初期就已经成形,但随着材料的继续流动,可能会将成形好的特征破坏。

6)在成形过程中,毛坯的变形包括镦粗、正挤压、反挤压、正反复合挤压等多种变形方式,有些对成形是有利的,有些则是不利的。获得合格的锻件必须选择合理的变形方式,抑制不利变形方式的出现。

(3)试验与生产应用 根据上述优化方法,设计了毛坯、预锻件和预锻与终锻模具,进行了工艺试验。工艺条件为:锻件始锻温度为430℃,模具初始温度为200℃,滑块工进速率为30mm/s。华中科技大学同重庆建设集团公司合作,利用上述研究成果建立了以YK34J—16MN/2×12.5MN数控多向模锻液压机为主机的多向模锻生产线,实现了多种机匣体精密模锻件的批量生产。所生产的机匣体锻件如图8-174所示。锻件成形饱满,轮廓清晰,两侧外表面和底部均达到了最终零件尺寸精度和表面粗糙度的要求,仅作喷砂处理,色泽美、手感好,U形槽较深,减少了加工工作量。同传统有飞边模锻工艺生产相比,该工艺的材料利用率由不足50%提高到80%~85%,生产工序由12道较少为6道,生产效率大为提高。

5.例48 中高硅铝合金活塞尾二工步闭式模锻流动控制成形[82,88]

(1)中高硅铝合金的特性 汽车发动机以及轿车空调压缩机的活塞、活塞体及其装配零件是在高温下具有摩擦副的运动部件,通常要求零件具有高耐磨性、较高的高温强度、较低的热膨胀率等特性。这类零件通常采用中高硅铝合金材料生产,合金中元素Si的质量分数达到9.5%~11.0%甚至更高,如我国的ZL108、ZL109和日本新近开发的活塞材料SC100—T6。中高硅铝合金塑性差,但是在液态时的流动性能好,一般采用压铸工艺生产该类零件。近年来,随着轿车性能的不断提高,对轿车零部件的性能和质量要求相应提高了,压铸工艺已经不能满足该类零件的使用要求,要求采用精密模锻工艺制造质量更高的此类零件。

图8-174 机匣体锻件

(2)活塞尾模锻工艺分析KC88轿车空调压缩机上的活塞尾锻件图如图8-175所示,图8-176所示为其三维造型(该锻件为一模两件,关于中心面左右对称)。锻件的外形较为规则,整个外形关于前后中心面、左右中心面对称;但是其横截面的面积沿x轴方向在接近两端部处变化突然,整个锻件呈现两端大、中间小的结构。

图8-175 活塞尾锻件图

截面沿x方向分布的不均匀性,使金属在锻造成形时流动剧烈且不均匀,这不仅增大了成形力、加剧了模具的磨损,还可能使锻件产生充不满、折叠、锻造裂纹等缺陷。根据活塞尾锻件的截面分布特点,其锻造工艺设计为:楔形凸模闭式预锻→开式小飞边终锻→切飞边三个工步。在预锻工步,成形锻件的圆弧形面,并且使金属在x方向进行较为合理的分布,为终锻工步成形合格的锻件做准备。

(3)活塞尾预锻成形 活塞尾预锻成形就是尽量使棒料毛坯中部的材料在模具楔形工作面的作用下向两端流动,在x轴方向形成合理分布。楔形预锻凸模示意图如图8-177所示。

图8-176 活塞尾锻件三维造型

预锻成形在凸模和凹模形成的封闭型腔内完成。如图8-177所示,凸模的工作型面是一个带有一定斜度的楔形面,在此面的作用下,棒料毛坯的中部金属更容易向两侧流动,从而在毛坯的两端聚集较多的金属,以利于终锻成形;另外,闭式成形有利于在模膛内形成强大的三向压应力,提高变形材料的塑性和流动性。在闭式模锻成形时,材料最后达到流动控制腔(余料腔,如图8-177A所示)。该腔具有控制成形力的大小,保护模具和设备的正常运行,而且能避免形成较大的纵向毛刺,为终锻成形做好准备。

图8-177 楔形预锻凸模示意图

1—凹模 2—加热圈 3—顶出器 4—毛坯 5—凸模 6—导向销

(4)终锻成形模具设计及精密模锻工艺的应用 根据以上的工艺分析和活塞尾的有限元模拟,活塞尾的模锻工艺为:预锻成形→终锻成形→切飞边。预锻成形和终锻成形布置在一套锻模上,实现一次加热完成锻件的成形。活塞尾锻模结构示意图如图8-178所示。

图8-178 活塞尾锻模结构示意图

1—顶杆 2—顶杆垫板 3—凹模垫板 4—下模板 5—销顶 6—预锻凹模 7—加热圈 8—固定圈 9—固定板 10—垫板 11—上模板 12—预锻凸模 13—终锻凸模 14—终锻凹模 15—顶出器

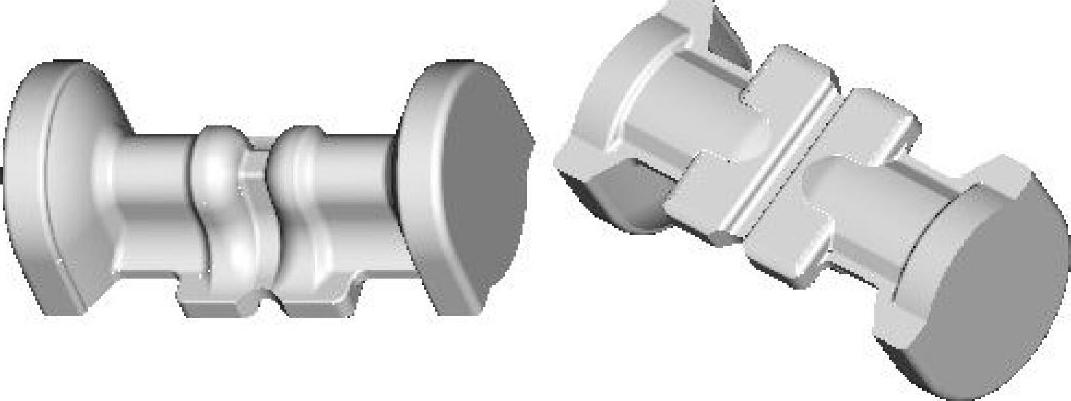

图8-179所示为使用该模具成形的预锻件和终锻件,锻件的表面精度和尺寸精度完全符合图样设计要求。图8-180所示为切边后的锻件图。

图8-179 预锻毛坯和终锻毛坯照片

a)预锻毛坯 b)终锻毛坯

图8-180 切边后的锻件图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。