1.例36 双法兰锻件单动压力机上垂直可分凹模闭式模锻

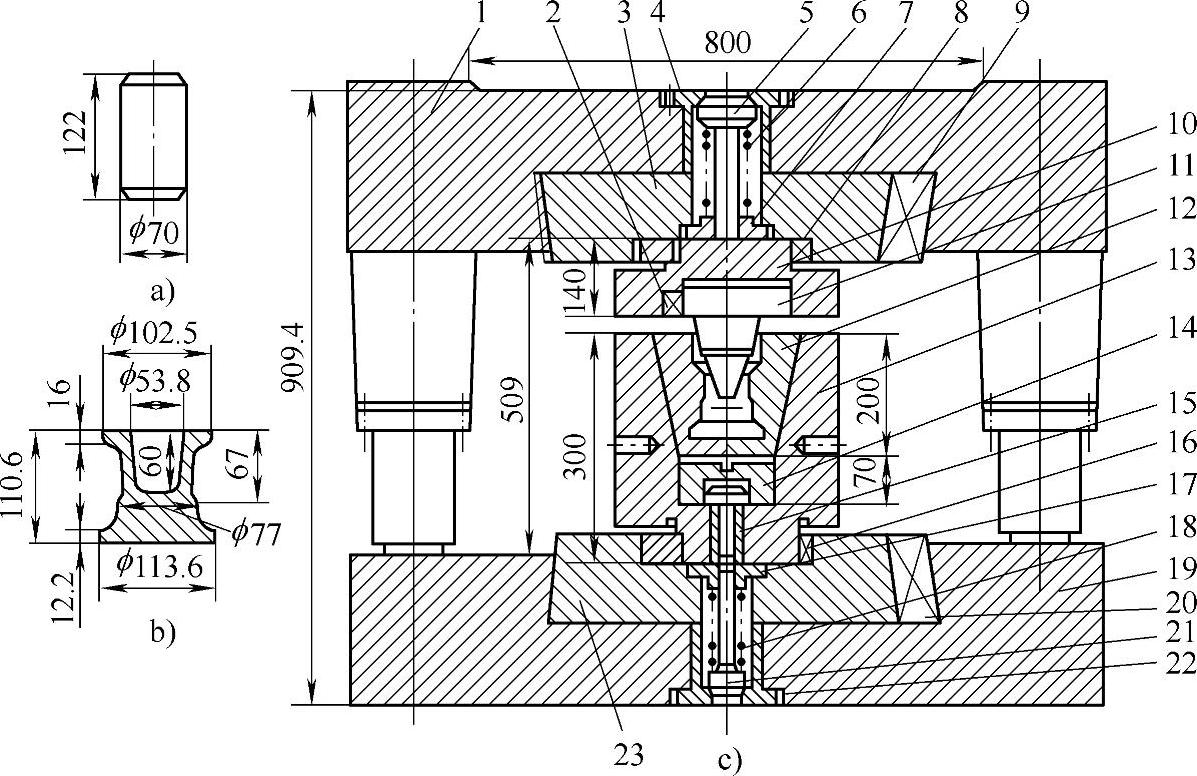

(1)带双法兰筒形件垂直挤压模锻工艺 图8-124a、b分别为不锈钢壳体毛坯和锻件。模锻时所使用的设备为25000kN热模锻压力机。将原毛坯置于感应加热炉中加热到1160+10-20℃;模锻前将冲头和凹模预热到100~200℃;在模锻过程中用由70%石墨和30%机油配制成的润滑剂进行润滑。模锻时只需压力机一次行程便可将原始毛坯挤压成所需锻件,坯料上多余金属由冲头与凹模壁间的间隙(轴向开式分流器)中挤出。

(2)模具结构 图8-124所示模具由冲头座10和两个半凹模12构成,冲头用楔铁2固定在冲头座10上,两半凹模装在垫板14内。模套内装有垫板14和两个双脚塞(图中未表示出来),垫板上的沟槽供顶起两个半凹模12用的顶杆15使用。当两个半凹模12上升时,依靠双脚塞使它们分开。冲头座10和凹模座13用楔铁8和16及键销分别固定在上模板3和下模板23上,上模板2、3下模板23用楔铁8和9分别固定在滑块1和工作台19上。顶杆5处在导筒4、7和17、21中移动,顶出锻件后在弹簧6和18的作用下它们又返回到原位。上顶杆零件5、导筒4和7以及弹簧6在模锻时使用。

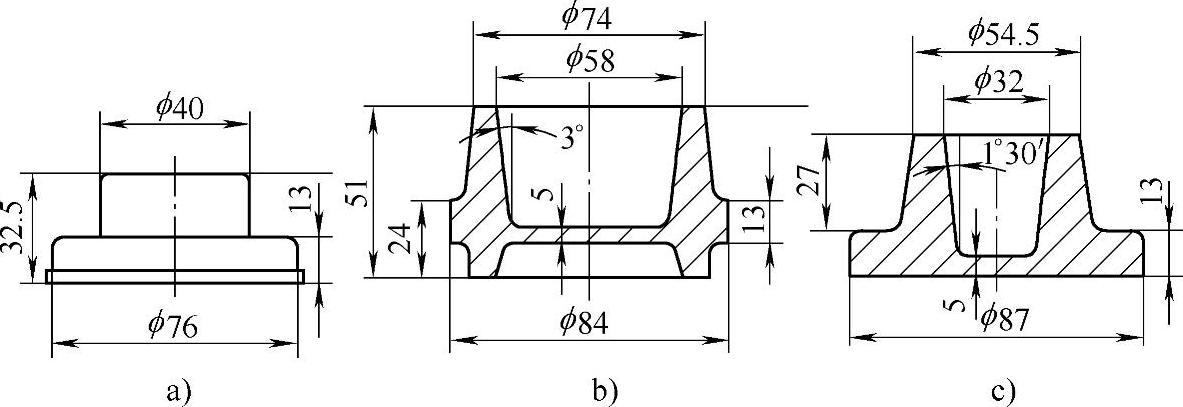

图8-124 双法兰零件垂直可分凹模闭式模锻

(3)使用效果 使用新的垂直可分凹模模具可以获得极限偏差为+0.8-0.3mm、加工余量很小的高质量精密模锻件,锻件的宏观组织致密,流线分布与锻件形状一致。模具的修理是沿分模面磨掉一层金属并用铣削或电化学方法修复模膛。凹模经修理后,为保持模具的闭合高度,在往压力机上安装凹模时,必须在冲头底下垫上定尺寸的垫片。凹模经过两次修改后所用垫片厚度应不大于10mm。

图所示为具有空腔、凸边、局部加粗和外形凹陷等复杂形状的轴对称锻件。根据其形状特点,采用图8-124所示垂直可分凹模闭式模锻工艺比较合适。

2.例37 法兰类锻件双动压力机上可分凹模闭式模锻

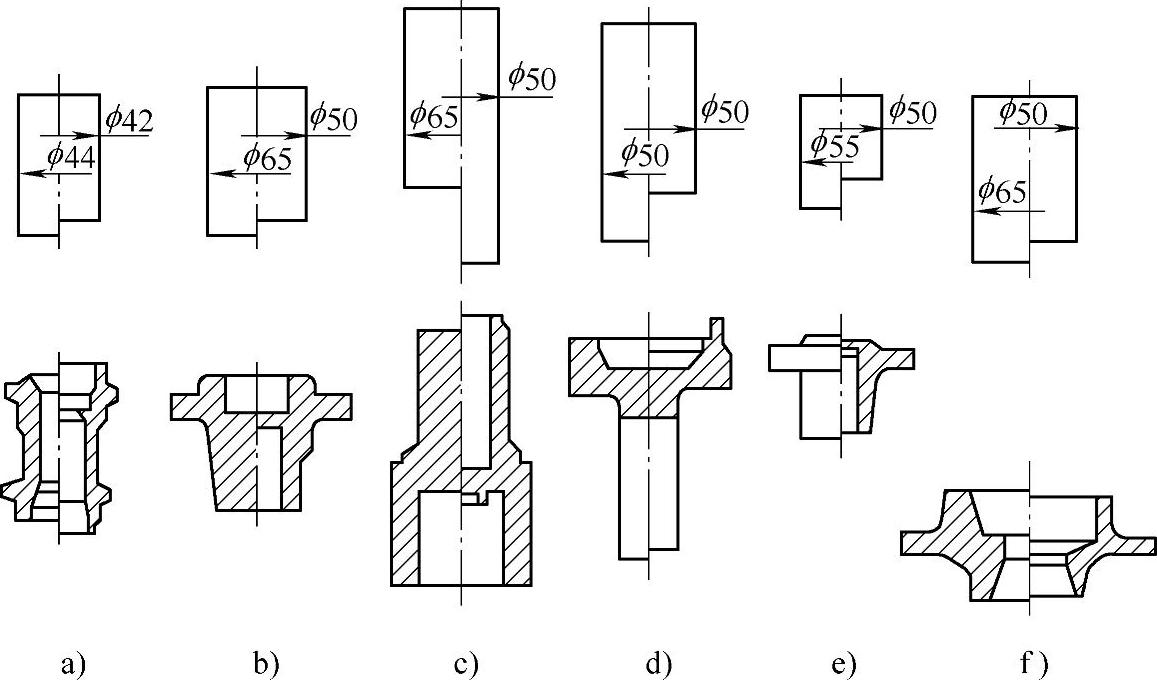

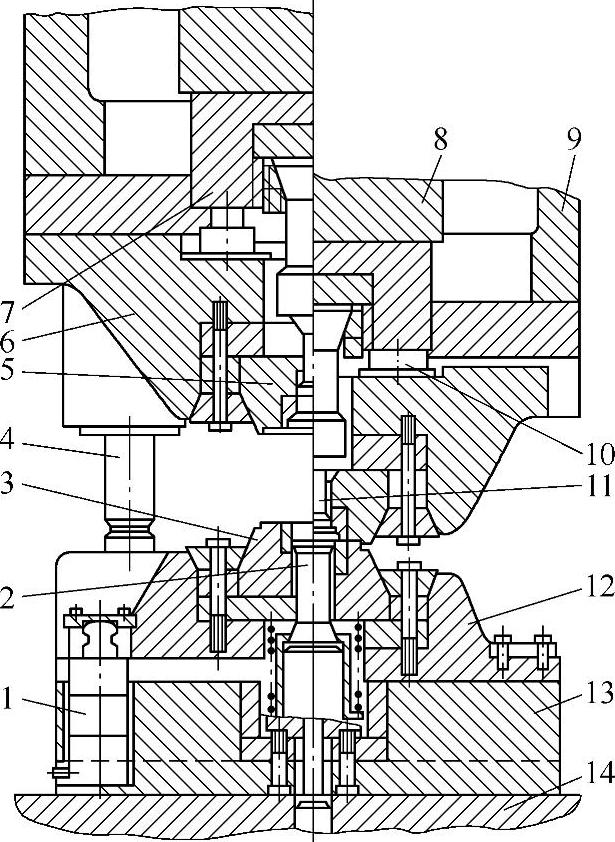

(1)垂直可分凹模模具与精锻工艺 可分凹模结构及工作原理如下:图8-125所示为在内、外滑块作用力均为5MN的双动压力机上使用的垂直可分凹模模具。由图可见,凹模分为下凹模和上凹模,下凹模由凹模圈4和冲头3构成,凹模圈4通过连接杆2支承在顶出杆1的法兰上,冲头3固定在工作台上。上凹模由镶块模芯5(两半)、上模圈6、底板7和挡圈9组成。镶块模芯5可沿上模圈6内滑动,当压力机滑块处于上限位置时,两半模芯5落在挡圈9上,处于最大张开状态。凹模圈4也处于上限位置,此时,它的中心孔与冲头3的端面形成放置毛坯的工作筒。

模锻时,首先将加热好的棒料毛坯10直立于下凹模内,压力机外滑块首先下行,当镶块模芯与凹模圈相碰就停止运动,而上模圈6随外滑块继续下行至其圆锥面将两半模芯彼此压紧并同时使两半模芯与凹模圈紧密贴合在一起,构成封闭的模膛;与此同时,内滑块向下移动,冲头8对封闭在模膛中的坯料施加作用力而使其变形。在冲头8作用于坯料的过程中,外滑块迫使支承在顶出杆1上的整个凹模向下移动,则冲头3相对于凹模向上移动,使坯料的下端也产生变形。双冲头对向镦挤,坯料变形均匀,易于得到具有双法兰的筒形锻件。

上、下冲头工作端分别与上、下凹模圈模壁间的径向间隙成为坯料变形时的轴向分流腔。

图8-125 在内、外滑块作用力均为5MN的双动压力机上使用的垂直可分凹模模具

1—顶出杆 2—连接杆 3、8—冲头 4—凹模圈 5—镶块模芯 6—上模圈 7—底板 9—挡圈 10—棒料毛坯

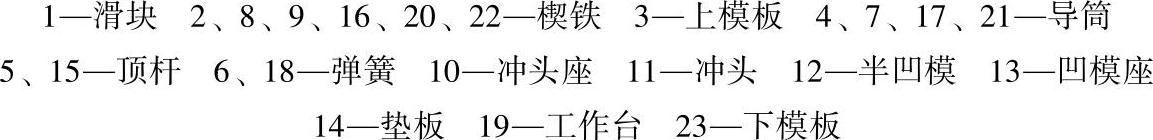

(2)在双动压力机上利用可分凹模生产筒类锻件 图8-126各中心线右边所示均为在双动压力机上利用图8-125所示可分凹模一次模锻成形的筒类或带孔锻件。图中各中心线左边所示是在10MN机械压力机上通过专用装置模锻相同锻件所需坯料及所得到的锻件形状。其中,套筒需两工步完成,第一工步预锻实心法兰,第二工步对向反挤成形;旋转支耳也需两个工步,第一工步反挤成形带一短实心杆的杯筒形,第二工步反挤成空心杆部。对于这六个锻件,采用新老两种工艺的对比情况如表8-19所示。

图8-126 法兰类中空锻件(https://www.xing528.com)

a)套筒 b)法兰叉 c)旋转支耳 d)法兰轴 e)法兰筒 f)法兰阶台

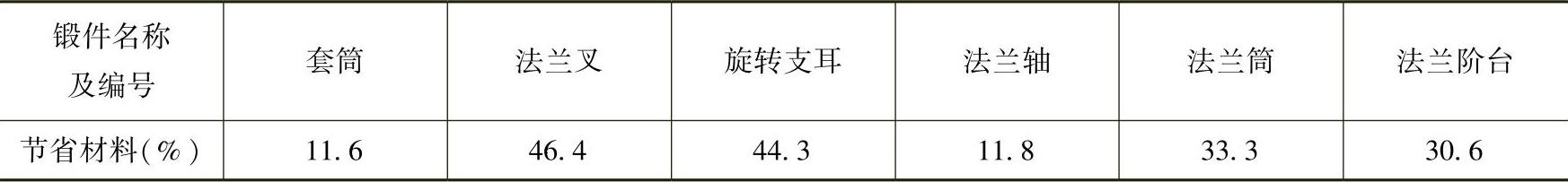

表8-19 新老两种工艺的对比情况表

(3)水平可分凹模模具 在双动压力机上利用如图8-128所示水平可分凹模实现图8-127所示法兰类锻件的无飞边模锻,同普通模锻工艺相比,可节省材料达30%,提高生产率1.5~2倍。

图8-127 法兰类锻件

a)带法兰的实心件 b)、c)带法兰的空心件

1)工艺分析。对于带法兰的实心件(见图8-127a),在闭式模锻中主要是以径向挤压的方式使变形金属充填法兰型腔;对于带法兰的空心件(见图8-127b、c),在闭式模锻中主要是径向挤压和反挤两种方式使变形金属充填法兰和筒部型腔。根据分流腔必须设在模膛中最后充满的位置,对于前者,分流腔只有设在法兰件端部的周围,如图8-128所示;对于后者,分流腔可设在两个位置:一个位置与实心法兰件的位置相同,设在法兰模膛的周围,另一个设在筒部的顶端(见图8-128a)。若也在法兰端周围设计分流腔,必然导致模膛内压力的显著增大,同时增加切除飞边的附加工序。所以,将分流腔设在筒部的顶端更合理。由此可以确定,对于带法兰的实心件的闭式模锻,仅需一个工步成形;对于带法兰的空心件分两个工步成形:第一个工步初步成形法兰,第二工步反挤成形。

2)模具结构。如图8-129所示,可更换的工作部分由上半凹模5、下半凹模3、冲头11和顶出器2组成。冲头11通过冲头垫及夹持器7固定在内滑块8上。上半凹模5通过夹持器6固定在外滑块9上。下半凹模3通过固定圈12固定在压力机的工作台14上。在固定圈12上装有四根导柱,实现同支承垫板13的导向,后面两根导柱4实现上、下凹模的导向。在冲头夹持器7上用四根导柱10同上半凹模夹持器6导向。下半凹模固定圈12支承在四个压缩气缸1的活塞杆上。模锻前,下半凹模被压缩气缸活塞杆抬起在初始位置,形成工作筒以安放坯料。

工作过程:加热好的坯料垂直放入工作筒,压力机滑块下行,首先两半凹模闭合,形成闭式模膛,然后两半凹模一起下行到接触支承垫板13而被压紧。此时,内滑块下行,冲头11对坯料施加作用力使变形金属径向流动形成法兰(得到带法兰的实心件或作为带法兰空心件的第一工步),或对带法兰的实心预成形件进行反挤成形(作为带法兰空心件的第二工步)。变形金属充满模膛后,多余金属流入分流腔。模锻结束后,滑块回程,冲头回到原始位置,顶出器由凹模中顶出锻件。

图8-128 水平可分凹模的工作原理

图8-129 水平可分凹模模具结构

1—压缩气缸 2—顶出器 3—下半凹模 4、10—导柱 5—上半凹模 6—上半凹模夹持器 7—冲头夹持器 8—内滑块 9—外滑块 11—冲头 12—固定圈 13—支承垫板 14—工作台

在双动压力机上采用闭式模锻工艺生产带法兰锻件,单工步的生产率为8~9件/min;双工步的生产率为4~5件/min。模具寿命6~9千件,平均每件节省金属材料0.265kg,由此工艺组成的生产线每年节省钢材257t。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。