轴杆类零件包括齿轮轴、花键轴、螺栓、气门、半轴等轴向尺寸大于横截面上的长宽尺寸的零件。这类零件一般采用头部闭式镦锻成形或中间局部闭式镦锻成形,所采用的模锻设备主要是螺旋压力机、液压机和锤类设备。

1.例30 螺栓类锻件闭式和半闭式镦锻成形

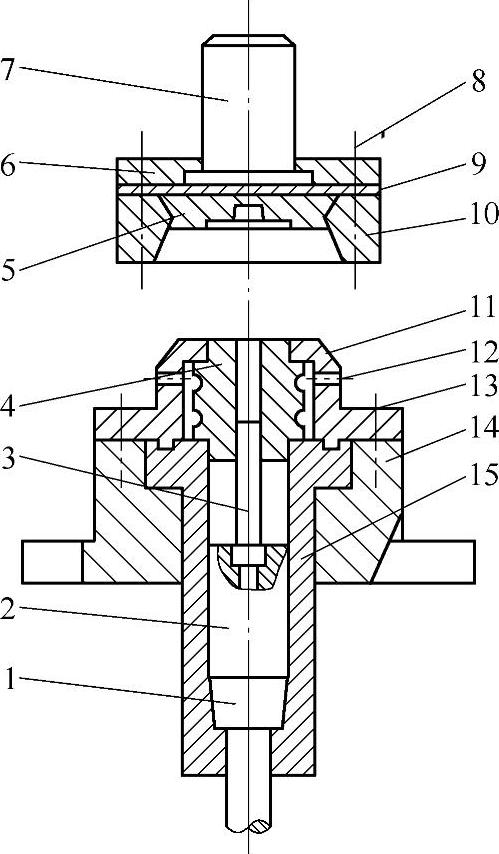

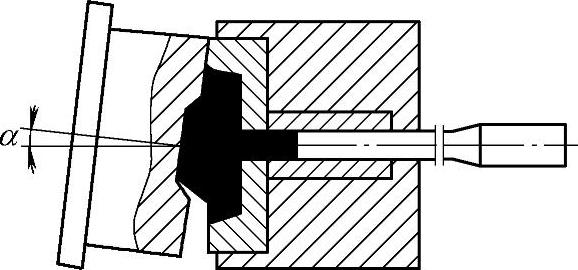

螺栓类锻件多为一次顶镦成形,有时由于锻件头部体积大,需进行一次聚集后再终锻成形。图8-105所示为通用顶镦锻模结构。所谓通用螺钉锻模,即按螺钉尺寸不同,更换上模5、下模4和顶芯3,即可满足不同螺钉的生产要求。若生产批量较大,为增长模具寿命,还可将冷却水通入水管接头12,对模具进行循环冷却。若锻件杆部过长,可将顶杆头2去掉。某厂使用这种结构的顶镦模镦锻ϕ12~26mm、长29~190mm的几十种螺钉类锻坯,效果良好。

若锻件头部较大,需进行一次聚料和一次终锻工步时,可采用两副模具,两火锻成。为了减少火次、提高生产率,在生产批量较大时,也可采用可滑动的连续顶镦模。该模具的特点是在同一凹模上,用两个可滑动的冲头,在摩擦压力机的两次行程中,完成预镦和终锻成形两个工步。

2.例31 齿轮轴闭式镦锻工艺

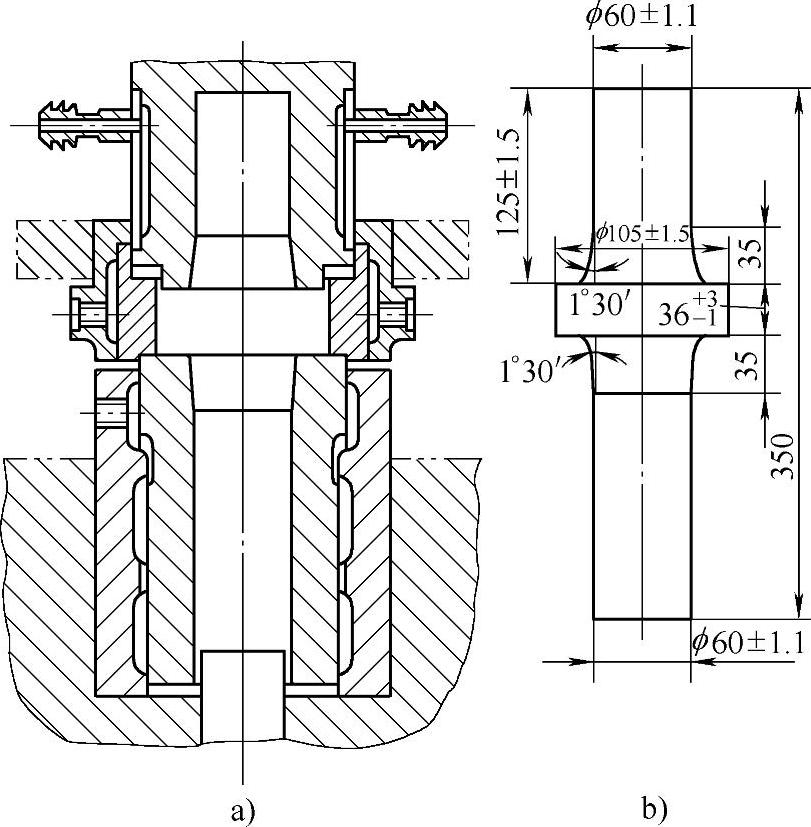

图8-107所示为齿轮轴锻件图,该锻件的闭式模锻工艺过程如下:

1)下料。其尺寸为ϕ60mm×435mm。

2)第一步镦粗ϕ106mm的齿轮部分(见图8-106b),该处对应的原毛坯长为115mm,长径比为1.92≤2.0,可直接镦粗成形。所用模具如图8-106a所示。

图8-105 通用顶镦锻模结构

1—顶杆 2—顶杆头 3—顶芯 4—下模 5—上模 6—上模板 7—模柄 8、13—螺栓 9—垫板 10、11—固定板 12—水管接头 14—下模座 15—支承套

图8-106 齿轮轴顶锻模和预锻件

a)齿轮轴顶锻模 b)预锻件

3)第二步镦粗ϕ74mm的粗大部分,相应的原毛坯长度为70mm。所用模具结构如图8-107a所示。

终锻模(见图8-107a)的上下模打靠后,还留有形成横向飞边的余料空间。

图8-107 齿轮轴终锻模和锻件图

a)终锻模 b)终锻件

上面是在螺旋压力机上进行齿轮轴的闭式模锻。图8-108和8-109是在模锻锤上闭式模锻齿轮轴的工艺、模具及顶出器结构。

图8-108 齿轮轴锤模锻工艺及模具结构

图8-109 齿轮轴锤上闭式模锻顶出结构

3.例32 喷油嘴支架立式可分凹模模锻(见图8-110)

喷油嘴支架锻件如图8-110a所示。它是利用棒料毛坯经中频感应加热后,置于安装在机械压力机上垂直可分凹模模具(见图8-110b)中闭式镦挤成形。坯料按锻件颈部直径ϕ26+0.9-2.0下料,体积公差范围≤3%。坯料同凹模的径向间隙为0.15。依靠模具的弹性变形调节坯料体积的波动。

图8-110 喷油嘴支架可分凹模模锻

a)锻件图 b)专用模具

1—机械手 2—前后拉杆 3—拉力弹簧 4—轴 5—冲头 6—楔块 7—夹料装置 8—侧杆 9—凸轮 10、12、14—芯轴 11—模座 13—杠杆 15—凹模夹持器 16—半凹模 17—垫板 18—下模板

垂直可分凹模的动作原理及工作过程如下:图8-110b所示为上模随压力机滑块处于上限位置。当压力机滑块下行时,机械手1抓住坯料放入凹模模膛,可分凹模16向夹料装置7移动,侧杆8被放下(它可在垂直的凸轮9和芯轴10之间行走),前后拉杆2避开凹模夹持器15的垫板17,拉杆2可绕轴4转动,拉力弹簧(图中未表示出来)3在垂直位置旋转,冲头5对坯料施加压力,模锻力传递到凹模夹持器15而压紧两半凹模16。其压紧力来自凹模模膛底部对变形金属的支承力和杠杆13与水平成α角的支反力。杠杆13两端分别铰接于凹模夹持器和模座11。芯轴12、14分别穿入杠杆13两端的孔,而芯轴12、14相应地固定在凹模夹持器和模座上。

当压力机滑块向上行程时,前后拉杆自垫板17抬起凹模夹持器15,两半凹模16分别绕左、右两边的芯轴12、14而平行张开。此时与绕芯轴4旋转,移到侧拉杆8的槽中,顶出机构(未表示出来)由模膛中顶出锻件,经下模板18上的孔自由地落在工作台上。

垫板17的侧表面由同前后拉杆2的侧表面相接触中脱离后,一对凹模夹持器15在自重和凸轮9的作用下回到初始位置,凸轮9通过侧向拉杆8的切口上的曲线表面旋转到下面的位置。机械手1从夹料装置中取出坯料,开始向凹模模膛中移动。

夹料装置固定地从感应加热器中取出坯料,机械手从夹料装置中取出坯料是通过楔块6在滑块回程时实现。

由上述可知,这副可分凹模模具与机械压力机组成了专用模锻设备。

4.例33 气门电热镦粗制坯与闭式终锻成形[70,71]

(1)气门电镦工艺原理 电镦工艺是在接触加热的同时对毛坯进行镦粗,毛坯加热和镦粗是局部连续进行的,因此毛坯被镦粗长度不受镦粗规则限制,一次镦粗的最大长径比l/d可达15~20,试验中曾达到60。例如用平锻机制造的气门锻件,工步达五个之多,若用电镦工艺聚料,只需电镦与终锻两个工步成形即可,如图8-111所示。

(2)电镦工艺的优点 电镦工艺一般用于对细长金属杆件或管件进行加热和镦粗。被加热和镦粗的部位可在杆件的任何部位(端部或中间部位),细长杆一次被加热镦粗的金属积聚量可以是杆径的几十倍,最高可达63倍。利用电热镦粗后毛坯的热量足够进行下一步模锻成形。气门生产采用电热镦粗工艺的主要优点如下:

1)生产率高,无冲击振动,劳动条件较好。以解放牌汽车气门为例,单机可达200件/h,六工位电热镦机单件可达1000件/h。

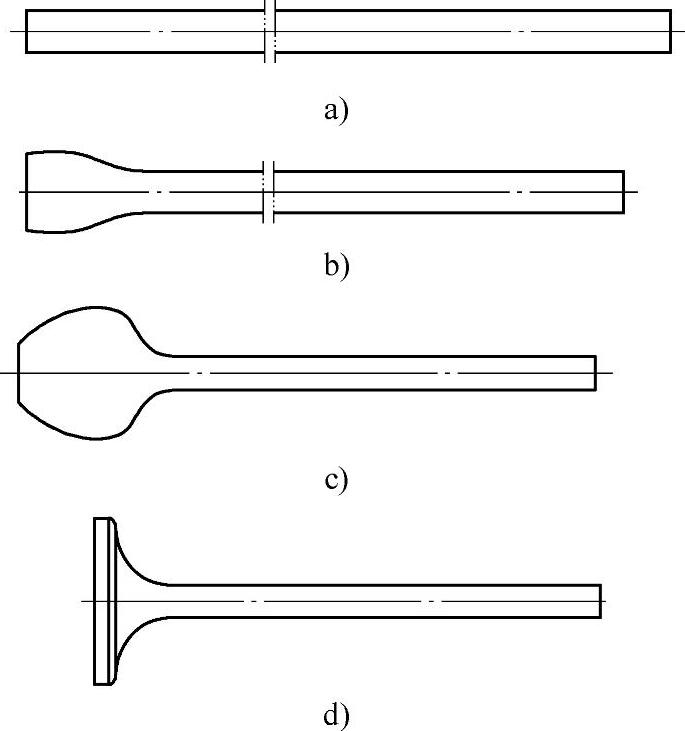

图8-111 气门电镦工艺

a)原毛坯 b)电镦毛坯 c)终锻件

2)锻件力学性能较好,且加工余量小,可减少机加工工时。由于电镦成形升温速度快,表面氧化皮较少,变形区微观结构为等轴均匀微小晶粒、比原始相更小的α相和β相的混合物,没有奥氏体层,且金属纤维分布合理,能符合工作时的承载要求。

3)对于锻造温度范围较窄的钛合金和耐热合金,特别适宜采用电热镦粗。因为电镦工艺加热时间短,氧化程度轻,有利于提高终锻模的寿命。

4)减轻了工人的劳动强度,改善了劳动条件。单机自动化一人可以看管几台电镦机,容易建立自动生产线或半自动生产线。

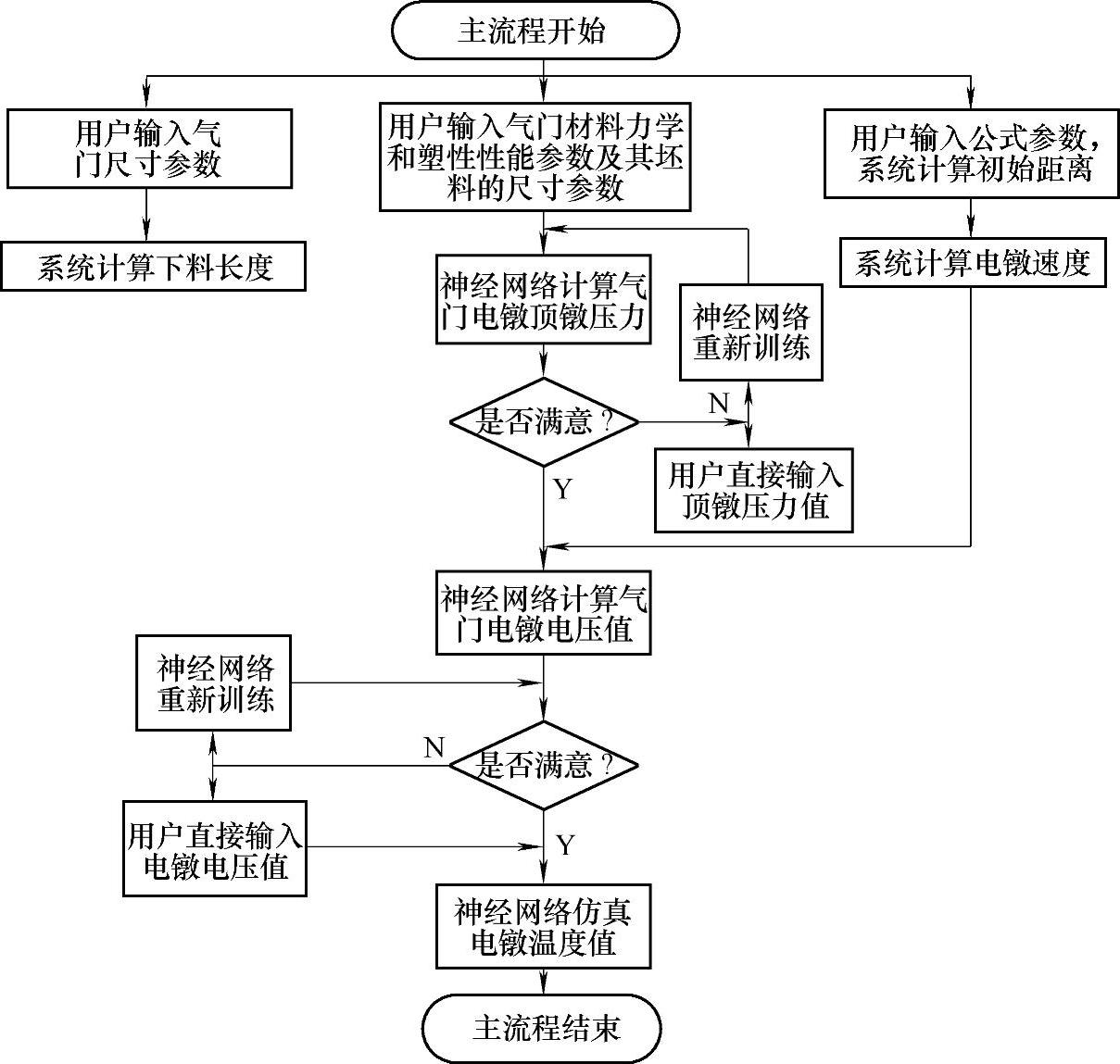

图8-112 系统信息主流程图

(3)气门电镦工艺参数的优化选择 开发人工神经网络技术和专家系统相结合建立起气门电热镦粗的混合专家系统,系统信息主流程图如图8-112所示。针对气门电热镦粗的主要工艺参数有初始距离a、电镦速度v即镦缸前进速度v1和砧子缸后退速度v2之差、顶镦压力P、电镦电压U和电镦温度T,工艺参数多且相互影响,因而难以确定问题。因此,对比较容易运用逻辑推算的工艺参数,如初始距离a、电镦速度v等采用传统的专家系统模式确定;而对于非线性不易精确推算的工艺参数,如电镦电压U、顶镦压力P、电镦温度t则采用人工神经网络确定。运用该系统可有效地实现气门电热镦粗工艺参数的优化选择,大大缩短工艺试验周期,提高气门镦制坯工件的质量。

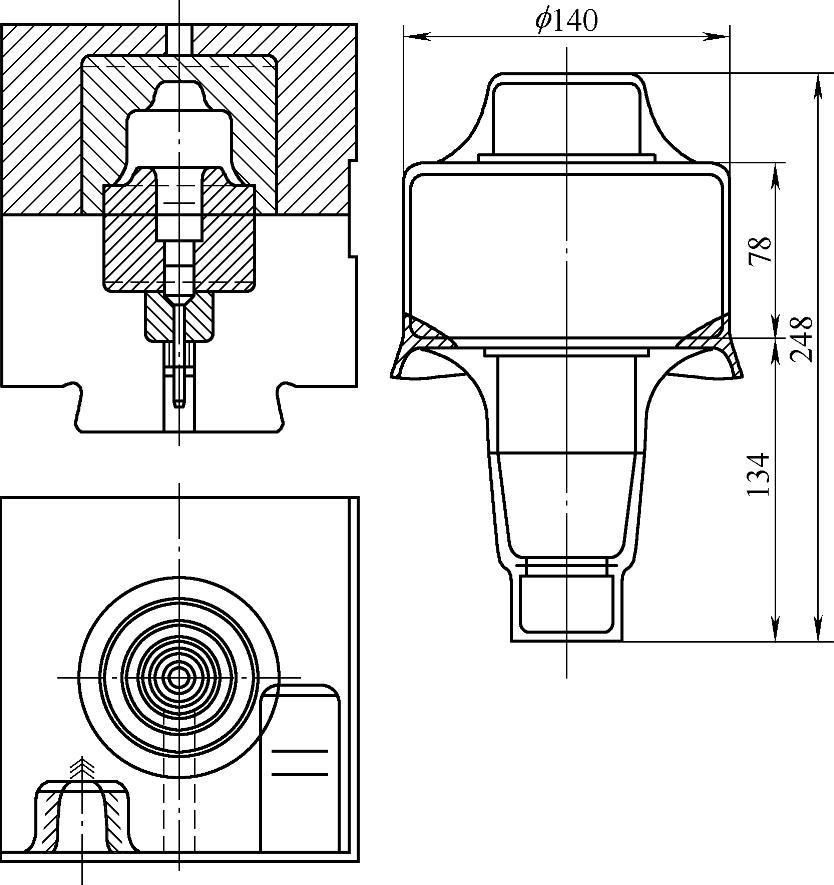

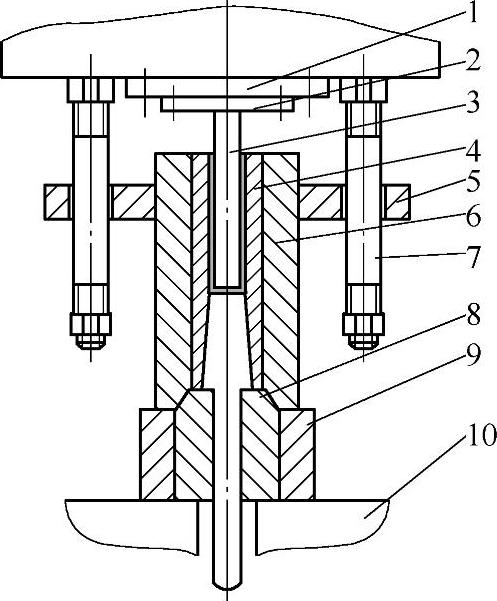

(4)终锻成形模 气门终锻成形模具结构如图8-113所示,它分为通用模架、顶出机构及凸凹模工作部件三部分。通用模架由下模座1、凹模垫板2、凹模固定圈3、凸模固定圈6、导柱7、导套8、上模座9、凸模垫板10和模柄11等组成;顶出机构由上连接杆12、弹簧垫圈13、调节螺母14、下连接杆15、顶料杆16和托梁17等零件组成,顶出行程的长短依靠调节螺母14调节;工作部件为凹模4和凸模5。凹模既可采用整体式也可采用组合式,因凹模使用寿命有限,一般采用预应力组合结构,凸模使用寿命长可采用整体式。

(5)实例 下面以应用较为普遍的EQ—140进气门锻件(见图8-114)为例介绍电镦工艺过程及相应的工艺参数。(https://www.xing528.com)

图8-113 气门终锻成形模具结构

1—下模座 2—凹模垫板 3—凹模固定圈 4—凹模 5—凸模 6—凸模固定圈 7—导柱 8—导套 9—上模座 10—凸模垫板 11—模柄 12—上连接杆 13—弹簧垫圈 14—调节螺母 15—下连接杆 16—顶料杆 17—托梁

图8-114 EQ—140进气门锻件图

图8-115 气门电热粗及终锻成形过程状态图

a)原始杆坯 b)始镦毛坯 c)终镦“蒜头”状毛坯 d)锻件

如图8-115a所示,为EQ—140进气门坯料示意图,坯料杆径为10mm,长299mm,材质为40Cr,成形后工件总长133mm。

首先开始电镦,在顶镦杆前进、砧子缸后退的同时通电给坯料加热,至第6s,砧子退到左死点,停止后退,此时砧子与夹钳距离到达最大距离41mm,完成了对坯料端部的加热,所得坯料形状如图8-115b所示。

随着顶镦缸的继续前进,坯料继续被通电加热镦粗,直至顶镦杆到达终点位置。此时,电镦成形毛坯形状为“蒜头”状,如图8-115c所示。

最后所得“蒜头”状毛坯在2500kN摩擦压力机上通过模具(见图8-113)终锻成形,从而得到所需气门锻件,形状如图8-115d所示,尺寸如图8-114所示。

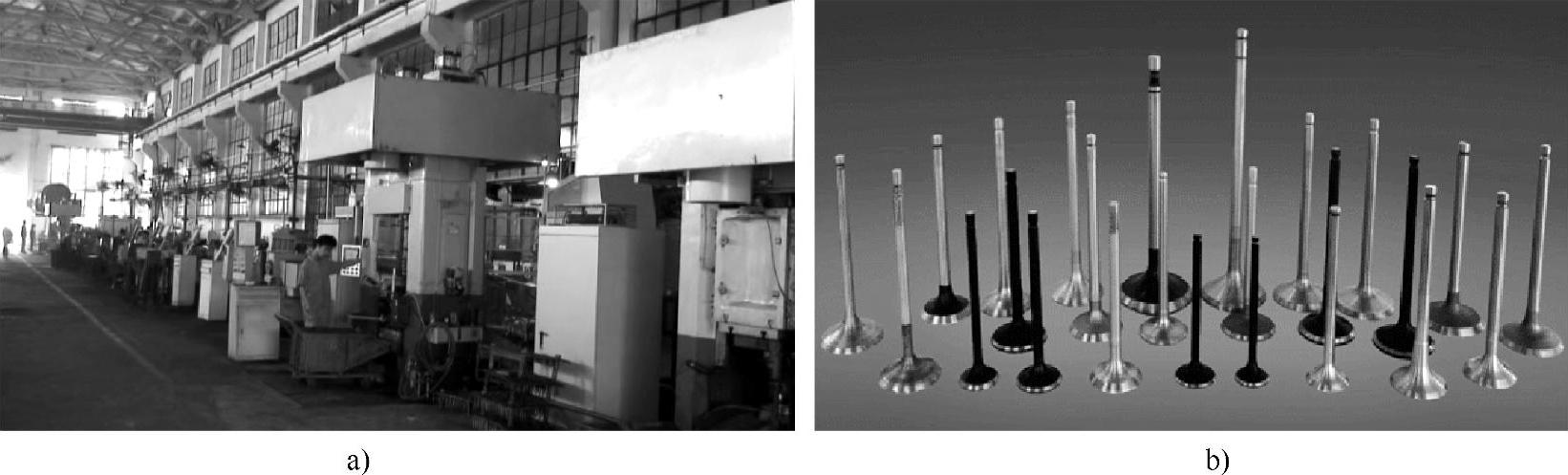

华中科技大学与武汉新威奇科技有限公司同湖北(马勒)三环气门股份有限公司合作,自2006年起已建立了8条全自动化生产线,每条线由4台数控电镦机、1台J58K型数控电动螺旋压力机及1台机器人和进出料装置所组成,生产线及所生产的气门零件如图8-116所示。所建生产线同德国马勒公司的生产线相比:由4台机器人减为1台机器人;同由手工操作以2台电镦机与1台摩擦压力机组成的开式模锻生产工艺相比,废品率由2%~5%降到0.5%以下;材料利用率提高12%以上,减少机加工工序4道,模具寿命显著提高。

图8-116 气门自动化生产线及所生产的气门零件

a)气门自动化生产线 b)气门零件

5.例34 半轴闭式镦锻制坯与摆辗成形[72]

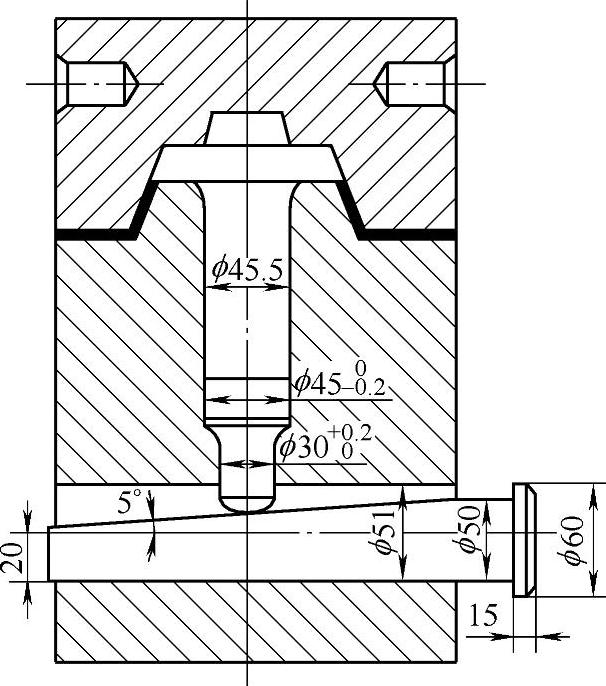

(1)半轴闭式镦锻制坯工艺 由图8-118d所示的汽车半轴锻件图可以看出,锻件头部(法兰盘)尺寸和杆部直径相差悬殊,分别为ϕ185mm和ϕ50mm,所以温摆辗前如何获得合理的毛坯形状、尺寸成为工艺设计的关键问题。

采用ϕ50mm棒料,对法兰盘部分聚料(制坯),再温摆辗法兰盘。由于这种制坯所需要设备为冲床、液压机等普通设备,故生产中常用这种工艺。图8-118d所示汽车半轴,材料45钢,法兰盘体积V=647625mm3,法兰盘体积相当于杆部直径为ϕ50mm、长330mm棒料的体积,长径比为D/d=6.6。半轴制坯模具如图8-117所示。

图8-117 半轴制坯模具

1—垫板 2—固定板 3—凸模 4—模芯 5—拉板 6—模套 7—拉杆 8—分块模 9—夹具体 10—工作台

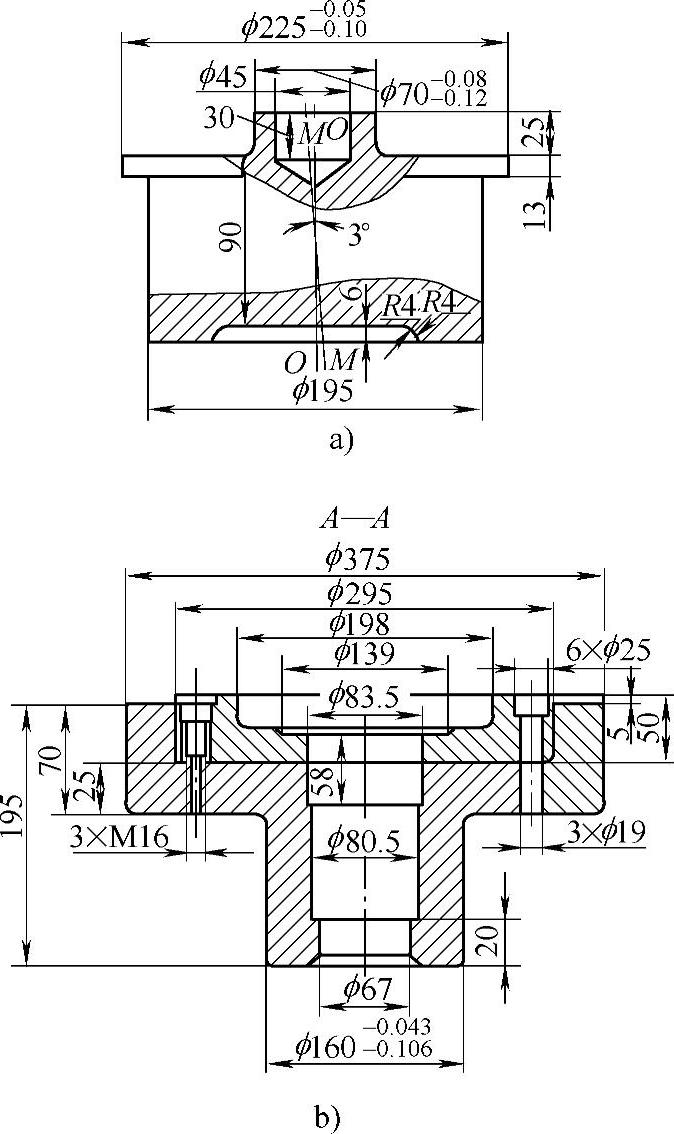

(2)半轴摆辗成形过程 摆辗模具基本结构及工作原理如图8-119所示。其中,摆动模和剖分式固定模分别如图8-120a、b所示。将图8-118c所示毛坯置于剖分固定模内,摆动模以其轴线与剖分式固定模轴线成α(=3°)角摆动,使半轴毛坯的头部实现连续的局部变形,同时剖分式固定模通过摆辗工作台作轴向送进运动,当摆动模到达预定位置,摆辗结束,使法兰头部达到图样要求。

(3)技术经济效益分析 半轴首先在液压机上立式闭式镦粗制坯,然后在卧式摆辗机上摆辗的成形工艺与平锻机上多工序锻造工艺的经济性比较如表8-18所示。

图8-118 半轴制坯与锻件图

a)镦粗成形花键轴 b)法兰端一次镦粗 c)法兰端二次镦粗 d)摆辗成形法兰

图8-119 摆辗模具基本结构及工作原理

表8-18 两种半轴生产工艺的经济性比较

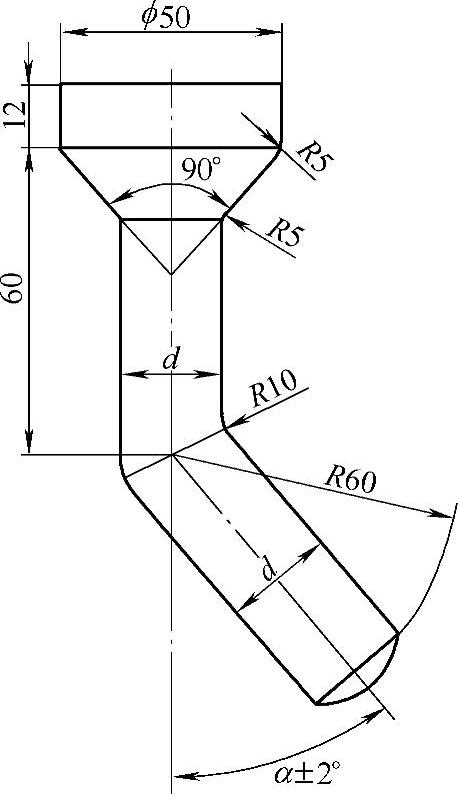

6.例35 弯杆类锻件垂直可分凹模闭式挤压模锻[30]

(1)工艺分析及工艺过程 对于图8-121所示的弯杆形喷嘴锻件,其侧向挤压模锻的实质在于从变形区流出的金属不是流向自由空间,而是流向末端开口的侧向模膛内。侧向模膛与垂直模膛的夹角α。根据锻件的形状,可由0°变到90°。侧向挤压模锻的特点是从挤料筒内挤出来的金属在整个挤压过程中始终与模膛的表面接触。

图8-120 摆动模和剖分式固定模

a)摆动模 b)剖分式固定模

图8-121 弯杆形喷嘴锻件

用12X18H10T、ЭИ835钢和ЭИ437БУ热强合金挤压模锻成夹角α=0°、20°、40°和60°的弯曲锻件,除夹角为0以外3个弯曲件所用的变形程度ε为59.04%、77%和90%,相应的挤压比为2.44、4.35和9.76。在挤压模锻的试验中采用α=0°(正挤压),是为了找到同样变形条件下的正向挤压模锻和侧向挤压模锻间的差别,并对这两种挤压模锻方法所得的数据进行比较。试验中挤锻了12种杆径d=32mm、24mm和16mm典型锻件,并对它们进行了研究。

将圆形轧材经车削至直径为ϕ50~55mm原始毛坯。侧挤锻的试验程序如下:将喷砂处理过的并涂有玻璃润滑剂悬浮液(该液是用13B号玻璃和ЭC11号玻璃各按50%质量比配制而成,其密度为1.5g/cm3)的坯料放在硅碳棒加热的箱式炉内加热到以下温度:12X18H10T和835号钢为(1150±10)℃,ЭИ437БУ合金为(1120±10)℃;12X18H10T和ЭИ835钢坯料的挤压模锻温度为900~1150℃,而ЭИ437БУ合金则为980~1120℃。

图8-122 侧向挤压模锻的锻件

图8-122所示为变形程度ε=90%,侧挤斜角α=20°、40°和60°的锻件。

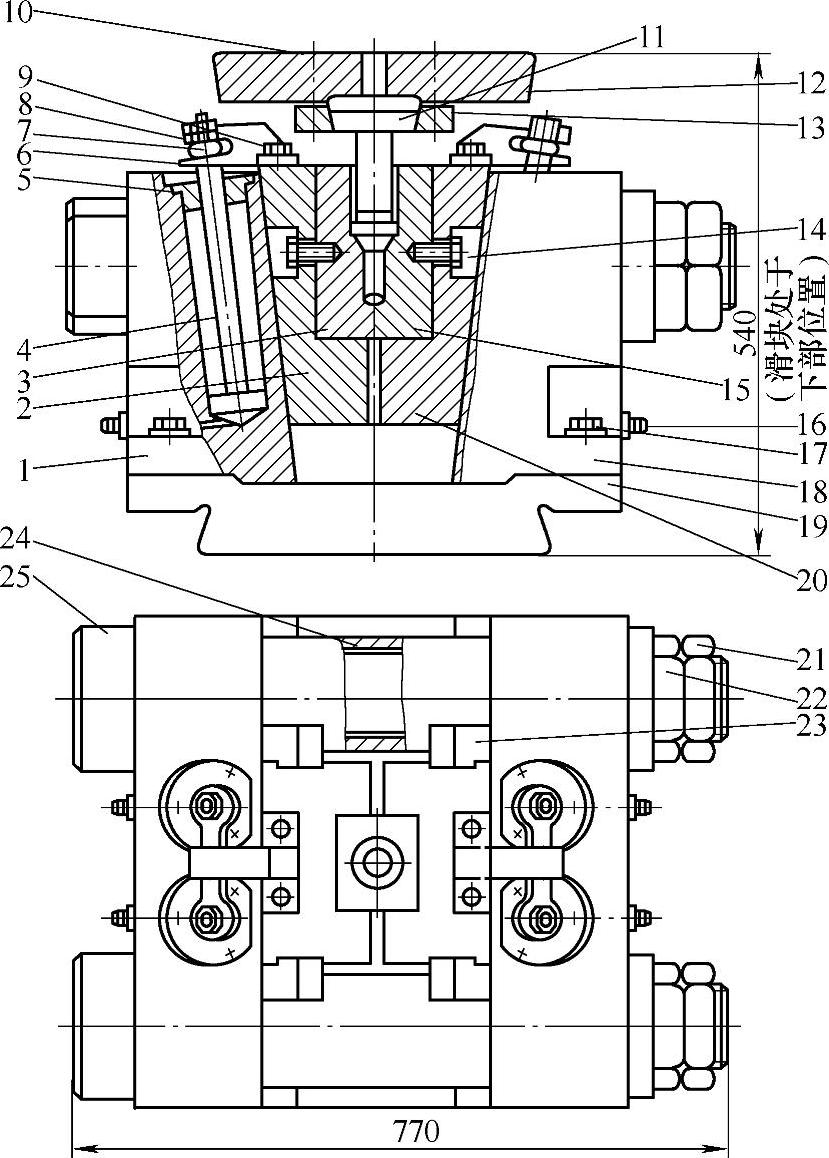

(2)模具结构 在15000kN热模锻压力机上使用的垂直可分凹模模具,其结构如图8-123所示。冲头11用压圈13和螺钉10固定在模板12上。工作镶块3和15装在由两半凹模2和20构成的可分凹模上并用螺钉14固定。将安装凹模用的斜角为7°的支承板1和18安装在模板19上并用螺钉17固定,然后用螺栓25拉紧,并通过间隔衬套24、螺母21的锁紧螺母22固紧。两半凹模的升降是通过装在模体内的气动装置来实现的,气动装置由进气管接头16、带连杆的活塞4、直接制于支柱中的动作筒和密封盖5组成。用以螺栓固定在两半凹模上的支臂6和螺帽8紧固在活塞连杆上的杆臂7把两半凹模与气动装置的活塞连杆连接起来。两半凹模的闭合与张开工依靠导向板23导向。

工作前把冲头和凹模加热到200℃左右,每一挤锻工序前都要给凹模模膛涂上一层用30%机油和70%石墨制成的润滑剂。所有模具零件除镶块和冲头外都是通用的,即可用来挤压模锻各种尺寸的弯曲锻件。镶块材料使用3×2B8和ЭИ958模具钢,其热处理硬度为48~52HRC,在挤锻时具有足够高的耐磨性。冲头X12Φ1或X12M钢制造,其热处理硬度为55~60HRC。冲头和凹模的分模面加工到表面粗糙度为Ra0.16~1.25μm。两半凹模的分模面需要磨光。

图8-123 侧向挤压模锻垂直可分凹模

1、18—左、右支承板 2、20—左、右半凹模 3、15—左、右工作镶块 4—活塞 5—活塞盖 6—支臂 7、8、9、21、22—螺母 10、14、17—螺钉 11—冲头 12—上模板 13—压圈 16—管接头 19—下模板 23—导向板 24—间隔衬套 25—大螺栓

(3)与开式模锻工艺对比 采用垂直可分凹模挤锻弯曲锻件,可以减少加热和模锻工步数,并能降低金属的耗损和获得机械性能高的精密锻件。原来采用开式模锻生产弯杆型喷嘴锻件需要11道工序,其中包括三道加热工序和5道在不同设备上的变形工序(预锻、弯曲、模锻、切边和精整)以及几何尺寸和表面缺陷的检验、表面清理和热处理。为此需要预锻、弯曲、锻造和切边用的四套模具。采用可分凹模模锻后,只需一套模具和一次加热即可完成。提高材料利用率15%~20%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。